一种LED背光源灯珠生产自动检测方法及其系统与流程

本发明属于led背光源灯珠生产,更具体地说,是涉及一种led背光源灯珠生产自动检测方法及其系统。

背景技术:

1、目前针对led灯珠在生产过程中的检测包括外观检验、性能检测、使用寿命检测,均是采取抽样的方式对样品用目视或显微镜观察的外观检测,然后进行开关次数试验、耐久性试验、过压保护、高低温工作试验、自由跌落试验等功能和使用性检测,很难做到全检,因为对单一产品实行逐个地全检,那工作量非常大,而且成本很高。

技术实现思路

1、为了解决现有技术上的不足之处,本发明的目的在于提一种led背光源灯珠生产自动检测方法及其系统,通过在各检测设备内对应设置跌落检测模块、图像获取模块、外观检测模块、过压检测模块、耐温检测模块、耐用检测模块、发光检测模块、开关检测模块、尺寸识别模块,可以对led灯珠外观进行自动识别其形状、外观是否合格,自动获取功能及其使用性是否达标,自动测量各项尺寸大小,实现生产全自动检测和主要工序全检,避免因抽检而漏掉不良品,提高了生产效率,降低了生产成本。

2、为了实现上述目的,本发明采取的技术方案是:

3、一种led背光源灯珠生产自动检测方法,包括以下步骤:

4、s10、通过跌落检测模块从自由跌落试验设备中获取led灯珠进行自由跌落试验的检测信息,并传递给处理中心;

5、s20、处理中心根据led灯珠自由跌落试验的检测信息与存储器存储的led灯珠自由跌落无损伤的客户检测标准进行对比:若一致则传递给图像获取模块,若不一致则传递给报警器并通知重新自由跌落试验或若问题严重就报废;

6、s30、图像获取模块通过高清摄像头、高清扫描仪分别摄像或扫描获取led灯珠的外观形状的图像信息,并传递给外观检测模块;

7、s40、外观检测模块根据led灯珠的外观形状的图像信息识别为表面有无变形、划伤、磨损、掉漆、污物,插针是否变形,螺钉是否漏装,组装件是否脱落,边缘是否毛刺和锐边的外观检测信息,并传递给处理中心;

8、s50、处理中心根据led灯珠的外观检测信息与存储器存储的led灯珠外观无异常的客户检测标准进行对比:若一致则传递信息进行led灯珠的性能检测,若不一致则传递给报警器并通知重新外观检测或若问题严重就报废。

9、进一步,所述步骤s50中“若一致则传递信息进行led灯珠的性能检测”,包括以下步骤:

10、s51、控制过压检测模块从过压保护检测设备中获取led灯珠过压保护的检测信息,并传递给处理中心;

11、s52、处理中心根据led灯珠过压保护的检测信息与存储器存储的led灯珠过压保护的客户检测标准进行对比:若一致则传递给耐温检测模块,若不一致则传递给报警器并通知重新过压保护试验或若问题严重就报废;

12、s53、耐温检测模块从高温检测设备、低温检测设备中获取led灯珠高低温工作的检测信息,并传递给处理中心;

13、s54、处理中心根据led灯珠高、低温工作的检测信息与存储器存储的led灯珠高、低温度的客户检测标准进行对比:若一致则传递信息进行led灯珠的使用寿命检测,若不一致则传递给报警器并通知重新高低温度工作试验或若问题严重就报废。

14、进一步,所述步骤s54中“若一致则传递信息进行led灯珠的使用寿命检测”,包括以下步骤:

15、s541、通过耐用检测模块从耐久性试验设备中获取led灯珠耐久性使用的检测信息,并传递给处理中心;

16、s542、处理中心根据led灯珠耐久性试验信息与存储器存储的led灯珠耐久性使用的客户检测标准进行对比:若一致则传递给发光检测模块,若不一致则传递给报警器并通知重新耐久性试验或若问题严重就报废;

17、s543、发光检测模块从积分球测试设备中获取led灯珠发光的显色指数的检测信息,并传递给处理中心;

18、s544、处理中心根据led灯珠发光的显色指数的检测信息与存储器存储的led灯珠发光的显色指数要求的客户检测标准进行对比:若一致则传递给开关检测模块,若不一致则传递给报警器并通知重新积分球测试或若问题严重就报废;

19、s545、开关检测模块从开关次数试验设备中获取led灯珠开关次数的检测信息,并传递给处理中心;

20、s546、处理中心根据led灯珠开关次数的检测信息与存储器存储的led灯珠开关次数的客户检测标准进行对比:若一致则证明led灯珠使用寿命检测合格,若不一致则传递给报警器并通知重新开关次数试验或若问题严重就报废。

21、进一步,所述步骤s54中“若一致则传递信息进行led灯珠的使用寿命检测”之后,包括以下步骤:

22、s5401、图像获取模块通过高清扫描仪、测量软件获取led灯珠各尺寸大小的图像信息,并传递给尺寸识别模块;

23、s5402、尺寸识别模块根据含有led灯珠各个尺寸大小的图像信息识别为具体每个尺寸的检测数据,并传递给处理中心;

24、s5403、处理中心根据led灯珠具体每个尺寸的检测数据与存储器存储的led灯珠各个尺寸的客户检测标准进行对比:若一致则证明led灯珠尺寸合格,若不一致则传递给报警器并通知重新检测尺寸或若问题严重就报废。

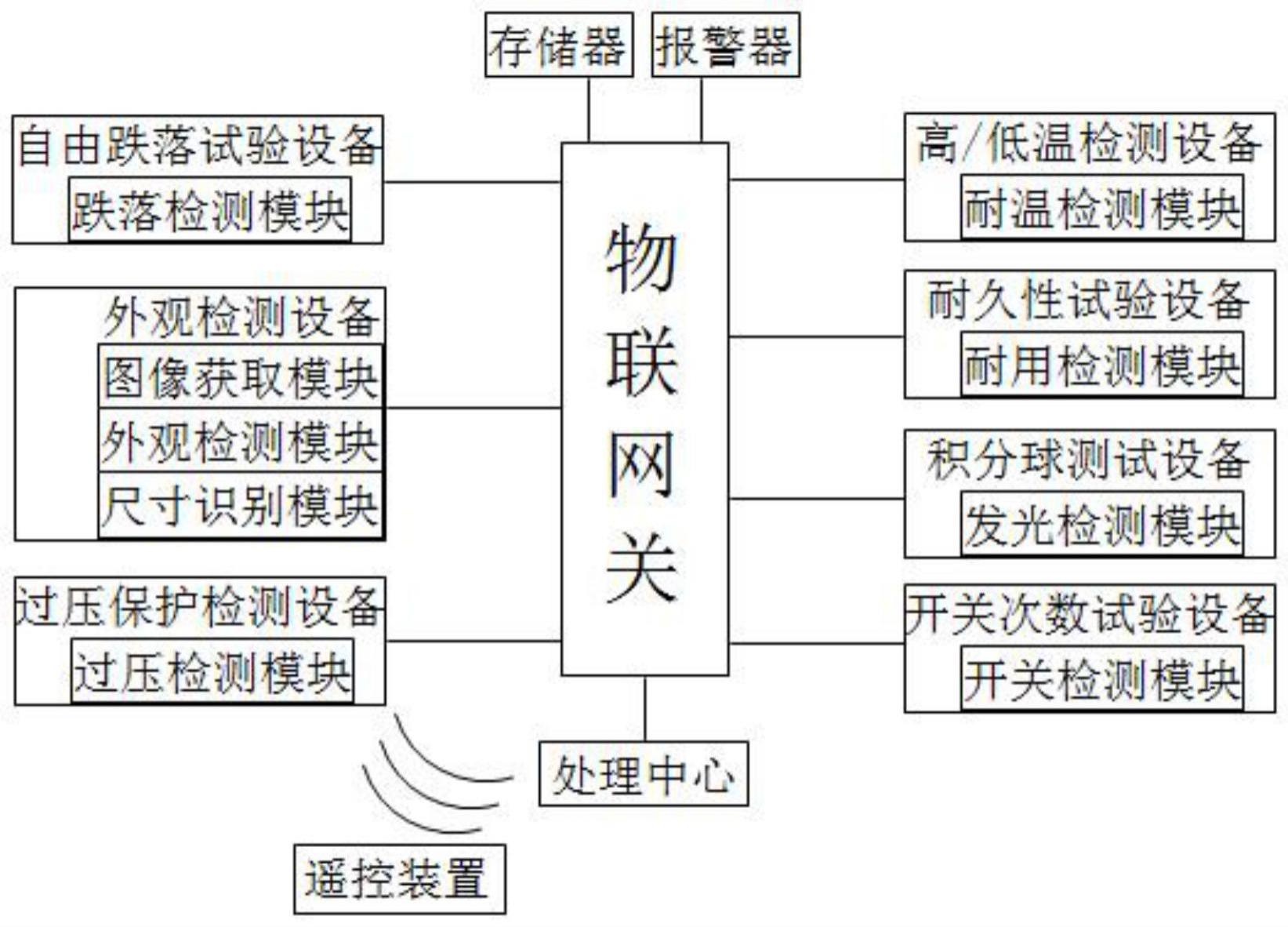

25、本发明提供的一种led背光源灯珠生产自动检测控制系统,包括:自由跌落试验设备、外观检测设备、过压保护检测设备、高/低温检测设备、耐久性试验设备、积分球测试设备、开关次数试验设备、报警器、存储器、处理中心、物联网关、遥控装置;所述自由跌落试验设备、外观检测设备、过压保护检测设备、高低温检测设备、耐久性试验设备、积分球测试设备、开关次数试验设备内均设置有物联网模块;所述外观检测设备包括高清扫描仪、高清摄像头、测量软件、图像获取模块、外观检测模块、尺寸识别模块;所述自由跌落试验设备、外观检测设备、过压保护检测设备、高低温检测设备、耐久性试验设备、积分球测试设备、开关次数试验设备分别通过物联网模块与物联网关无线网络连接;所述报警器、存储器、处理中心分别与物联网关相连;所述遥控装置包括智能手机、平板电脑、智能遥控器,在物联网或互联网范围内与物联网关自动组网,并与物联网关无线网络连接;所述物联网模块负责收发无线网络信号,可以在物联网或互联网范围内与物联网关自动组网,并与物联网关无线网络连接;

26、所述物联网关分别通过各检测设备的物联网模块与各检测设备无线网络连接,负责各个模块之间的通信传递,并实现无线信号的处理,为整个系统的枢纽中心;

27、所述报警器根据生产的led灯珠的实际检测数据与led灯珠的外观、尺寸、开关次数、耐久性、过压保护、高低温工作、自由跌落、显色指数的客户检测标准不一致时,则自动发出声音报警并通知返工或报废;

28、所述存储器负责各模块的信息存储,以及led灯珠的外观、尺寸、开关次数、耐久性、过压保护、高低温工作、自由跌落、显色指数的客户检测标准的存储;

29、所述跌落检测模块设置在自由跌落试验设备内,从自由跌落试验设备中获取led灯珠进行自由跌落试验的检测信息,并传递给处理中心;

30、所述图像获取模块设置在外观检测设备内,通过高清摄像头、高清扫描仪、测量软件获取led灯珠的外观形状、尺寸大小的图像信息;

31、所述过压检测模块设置在过压保护检测设备内,负责从过压保护检测设备中获取led灯珠过压保护的检测信息,并传递给处理中心;

32、所述耐温检测模块设置在高/低温检测设备内,负责从高/低温检测设备中获取led灯珠高、低温工作的检测信息,并传递给处理中心;

33、所述耐用检测模块设置在耐久性试验设备内,负责从耐久性试验设备中获取led灯珠耐久性使用的检测信息,并传递给处理中心;

34、所述发光检测模块设置在积分球测试设备内,负责从积分球测试设备中获取led灯珠发光的显色指数的检测信息,并传递给处理中心;

35、所述开关检测模块设置在开关次数试验设备内,负责从开关次数试验设备中获取led灯珠开关次数的检测信息,并传递给处理中心;

36、所述处理中心根据生产的led灯珠的实际检测数据与存储器存储的led灯珠的客户检测标准进行对比:若一致则传递信息进入下一道检测工序或放置良品装置内,若不一致则传递给报警器通知继续返工或报废。

37、进一步,所述尺寸识别模块设置在外观检测设备内,根据led灯珠各个尺寸大小的图像信息识别为具体尺寸的检测数据,并传递给处理中心。

38、进一步,所述外观检测模块设置在外观检测设备内,根据led灯珠的外观形状的图像信息识别为表面有无变形、划伤、磨损、掉漆、污物,插针是否变形,螺钉是否漏装,组装件是否脱落,边缘是否毛刺和锐边的外观检测信息,并传递给处理中心。

39、进一步,本发明提供的一种led背光源灯珠生产自动检测控制系统,还包括计算机设备、计算机可读存储介质;所述计算机设备包括存储器和各功能模块,所述存储器存储有计算机程序,所述各功能模块执行所述计算机程序时实现以上任意一项所述的一种led背光源灯珠生产自动检测方法的步骤;所述计算机可读存储介质上存储有计算机程序,所述计算机程序被各功能模块执行时实现以上任意一项所述的一种led背光源灯珠生产自动检测方法的步骤。

40、进一步,本发明提供的一种led背光源灯珠生产自动检测控制系统,还包括一种led背光源灯珠生产自动检测装置,由以上所述的一种led背光源灯珠生产自动检测方法和以上所述的一种led背光源灯珠生产自动检测控制系统所实现。

41、本发明与现有技术相比的有益效果:

42、通过在各检测设备内对应设置跌落检测模块、图像获取模块、外观检测模块、过压检测模块、耐温检测模块、耐用检测模块、发光检测模块、开关检测模块、尺寸识别模块,可以对led灯珠外观进行自动识别其形状、外观是否合格,自动获取功能及其使用性是否达标,自动测量各项尺寸大小,实现生产全自动检测和主要工序全检,避免因抽检而漏掉不良品,提高了生产效率,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!