一种格栅型材切割机智能化数控系统的制作方法

1.本发明涉及数控技术领域,特别涉及一种格栅型材切割机智能化数控系统。

背景技术:

2.随着数字技术的高速发展,数字化、智能化逐渐进入传统的制造行业,但在传统的数控切割领域,仍需要进行传统的电话确认、切割业务预约、等待回复等复杂的流程,并且在厂商确认后仍可能存在该厂商实际无法切割的情况,严重影响待切割材料的处理效率。

技术实现要素:

3.本发明的主要目的是提供一种格栅型材切割机智能化数控系统,旨在通过服务器对终端设备发送的切割需求及切割参数进行分析处理,并向数控切割设备分配并发送任务信息包,以提高格栅型材的处理效率。

4.为实现上述目的,本发明提出格栅型材切割机智能化数控系统,包括:终端设备,用于向服务器发送格栅型材切割需求及切割参数;服务器,与所述终端设备通讯连接,用于接收所述终端设备发送的切割需求及切割参数,并对所述切割参数进行处理得出包含切割程序代码的任务派送信息包;以及,多个数控切割设备,与所述服务器通讯连接,用于接收所述服务器发送的任务派送信息包并进行任务管理;其中,所述任务管理包括对切割任务进行优先级排序及切割程序代码校正管理。

5.优选地,所述切割需求及切割参数包括切割尺寸参数、切割材料参数及切割时间参数。

6.优选地,所述向服务器发送格栅型材切割需求及切割参数,包括所述格栅型材切割尺寸参数、切割材料参数及切割时间参数的自然语言输入,和/或,所述格栅型材实物的图像或视频输入。

7.优选地,所述服务器包括:通讯模块,用于与所述终端设备及数控切割设备通讯连接,接收或发送相应的信息;处理模块,基于预先训练好的处理模型进行切割参数处理并生成包含切割程序代码的任务派送信息包。

8.优选地,所述服务器还包括:ip识别模块,用于在接收所述格栅型材切割需求及切割参数时识别终端设备的ip地址,确定所述终端设备的地理位置。

9.优选地,所述多个数控切割设备分别归属于不同的格栅型材切割供应商,并且每个所述数控切割设备包括:任务管理模块,用于对所述任务派送信息包进行快速识别形成多个切割子任务,并对多个切割子任务进行优先级排序及切割程序代码校正管理;轴运动模块,包括机械运动臂及动力部件,用于响应于所述切割程序代码进行行程运动;

切割模块,包括固定于所述机械运动臂上的刀具,用于对所述格栅型材进行切割;设备状态监测模块,包括多个监测传感器,用于监测所述数控切割设备的健康状态;料堆管理模块,包括图像获取元件,用于对所述数控切割设备的材料堆放情况进行识别并生成警示信息;反馈模块,包括操作面板,用于对历史切割任务进行满意度反馈,其中所述满意度反馈包括切割噪音、切割粉尘及切割对设备损耗的满意度反馈;以及,用户操作模块,包括所述操作面板,用于切割操作者进行任务启动、任务中止及任务终止。

10.优选地,所述服务器对所述切割需求进行处理的步骤包括:获取所述数控切割设备的设备指数,其中,所述设备指数包括设备处理能力指数a、设备任务饱和度指数b、料堆堆放指数c、反馈指数d及设备健康指数e;基于所述设备指数确定任务指数p;对所述任务指数进行设备匹配形成匹配结果;按照所述匹配结果进行切割任务派送。

11.优选地,所述任务指数满足以下关系式:p=k1*a+k2*b+k3*c+k4*d+k5*e,其中,k

1-k5为各个设备指数对任务指数p的影响权重。

12.优选地,所述优先级排序为按照任务指数的大小从大到小排序。

13.优选地,所述切割程序代码校正的步骤为数控切割设备停机或休息时加载所述切割程序代码进行预切割,当预切割存在错误时,发送错误信息至服务器,服务器根据切割需求校正切割程序代码。

14.本发明技术方案中,首先通过终端设备向服务器发送格栅型材切割需求及切割参数,然后通过服务器对终端设备发送的切割需求及切割参数进行分析处理,并向数控切割设备分配任务并发送任务信息包,如此,快速完成格栅型材切割任务的智能分配、派送,以提高格栅型材的处理效率。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

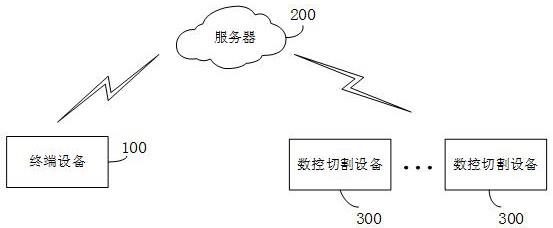

16.图1为本发明格栅型材切割机智能化数控系统的结构示意图;图2为本发明一实施例中服务器的结构示意图;图3为本发明另一实施例中服务器的结构示意图;图4为本发明一实施例中数控切割设备的结构示意图;图5为本发明一实施例中服务器处理方法流程示意图;本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

19.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中的“和/或”包括三个方案,以a和/或b为例,包括a技术方案、b技术方案,以及a和b同时满足的技术方案;另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

20.数控切割机床是数字控制机床(computer numerical control machine tools)的简称,是一种装有程序控制系统的自动化机床,该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置,经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件切割加工出来。数控切割机床的类型有很多,如格栅型材切割机床、板材切割机床等,以下以格栅型材切割技术为例。

21.格栅型材在工业及建筑业使用极其广泛,如用于桥梁格栅、钢结构厂房格栅等,因此,市面上对格栅型材的切割需求也很大。但是传统的格栅型材切割流程一般包括向切割工厂电话明确切割需求、切割预约、任务排期、切割工厂电话回复确认等流程,一连串的复杂预约工作,严重影响格栅型材的处理效率,基于此,本发明提供一种格栅型材切割机智能化数控系统,以快速完成格栅型材切割任务的智能分配、派送,从而提高格栅型材的处理效率。

22.参照图1,本发明的一种格栅型材切割机智能化数控系统,包括:终端设备100,用于向服务器200发送格栅型材切割需求及切割参数;服务器200,与所述终端设备100通讯连接,用于接收所述终端设备100发送的切割需求及切割参数,并对所述切割参数进行处理得出包含切割程序代码的任务派送信息包;以及,多个数控切割设备300,与所述服务器200通讯连接,用于接收所述服务器200发送的任务派送信息包并进行任务管理;其中,所述任务管理包括对切割任务进行优先级排序及切割程序代码校正管理。

23.具体的,本实施例中,终端设备100可以为手机、笔记本电脑、台式电脑或平板电脑等,只要该终端设备可以输入切割参数或格栅型材的图像或视频即可;服务器200可以为物理服务器或云端服务器,当服务器200为物理服务器时,终端设备100、数控切割设备300与服务器200连接可以为有线连接或无线连接,当服务器200为云服务器时,终端设备100、数控切割设备300与服务器200连接为无线连接;多个数控切割设备300可以为本地(同一城市)的多个设备或异地(不同城市)的多个设备,服务器200根据识别终端设备的ip地址来判

断格栅型材的需求位置,以将该切割任务优先分配给本地(同一城市)的切割服务商,或将该切割任务按照距离的远近分配给异地(不同城市)的切割服务商,以缩短后续的材料运输距离,缩短运输时间的消耗,提高格栅型材的处理效率。

24.本发明技术方案中,首先通过终端设备向服务器发送格栅型材切割需求及切割参数,然后通过服务器对终端设备发送的切割需求及切割参数进行分析处理,并向数控切割设备发送任务信息包,如此,快速完成格栅型材切割任务的智能分配、派送,以提高格栅型材的处理效率。

25.具体的,所述切割需求及切割参数包括切割尺寸参数、切割材料参数及切割时间参数,以“工”字钢为例,切割尺寸参数包括“工”字钢的规格、切割总数及切割要求尺寸参数等,规格包括腰高、腿宽、腰厚等参数,切割尺寸参数包括切割的需求长度,该切割的需求长度可以理解为需要使用的标准长度;切割材料参数为铜、铁、铝及包含不同含量的铁铝合金等,不同的材质对切割噪音及切割损耗至关重要,切割噪音及切割损耗等将会影响切割任务的分配,因此,用户在输入切割需求时,需要进行切割材料参数的输入,切割时间参数包括切割总时间参数及切割完成日期参数,可以理解,切割时间参数同样影响切割任务的分配。

26.本实施例中,所述向服务器发送格栅型材切割需求及切割参数,包括所述格栅型材切割尺寸参数、切割材料参数及切割时间参数的自然语言输入,和/或,所述格栅型材实物的图像或视频输入。

27.具体的,以手机终端设备为例,用户可以通过手机输入格栅型材切割尺寸参数、切割材料参数及切割时间参数的自然语言数值,如在任务请求页面分别输入对应的数值,并将格栅型材的实物拍照以图像或视频方式输入进去上传至服务器200,服务器200接收到自然语言数值及图像或视频后进行处理,该自然语言数值及图像或视频的参数输入,可以提高服务器200的处理准确度和计算效率。

28.参照附图2,所述服务器200包括:通讯模块210,用于与所述终端设备100及数控切割设备300通讯连接,接收或发送相应的信息;处理模块220,基于预先训练好的处理模型进行切割参数处理并生成包含切割程序代码的任务派送信息包。

29.具体的,通讯模块210负责与终端设备100及数控切割设备300通信,其具体作用包括但不限于:接收终端设备100发送的切割需求及切割参数,并反馈相关预约成功信息至终端设备100;发送服务器200处理形成的包含切割程序代码的任务派送信息包至数控切割设备300,并且接收数控切割设备300发送的切割程序代码校正请求;处理模块220为服务器cpu(center process unit中央处理器),其具有快速吞吐、超强的稳定性、长时间运行等严格要求,以适应巨大的格栅型材切割任务请求。

30.为进一步提高格栅型材切割的处理效率,根据切割需求方与切割服务方的地理距离合理分配合适的数控切割设备300,参照附图3,在另一实施例中,所述服务器还包括:ip识别模块230,用于在接收所述格栅型材切割需求及切割参数时识别终端设备的ip地址,确定所述终端设备的地理位置,因此,服务器可以根据地理位置来进行任务派送信息包的分配,以缩短后续的材料运输距离,缩短运输时间的消耗,从而提高格栅型材的处理效率。

31.参照附图4,本实施例中,所述多个数控切割设备300分别归属于不同的格栅型材切割供应商,可以为不同城市的不同供应商,也可以为相同城市的不同供应商,并且每个所

述数控切割设备300包括:任务管理模块310,用于对所述任务派送信息包进行快速识别形成多个切割子任务,并对多个切割子任务进行优先级排序及切割程序代码校正管理;轴运动模块320,包括机械运动臂及动力部件,用于响应于所述切割程序代码进行行程运动;切割模块330,包括固定于所述机械运动臂上的刀具,用于对所述格栅型材进行切割;设备状态监测模块340,包括多个监测传感器,用于监测所述数控切割设备的健康状态;料堆管理模块350,包括图像获取元件,用于对所述数控切割设备的材料堆放情况进行识别并生成警示信息;反馈模块360,包括操作面板,用于对历史切割任务进行满意度反馈,其中所述满意度反馈包括切割噪音、切割粉尘及切割对设备损耗的满意度反馈;以及,用户操作模块370,包括所述操作面板,用于切割操作者进行任务启动、任务中止及任务终止。

32.具体的,任务管理模块310负责任务的管理,包括但不限于子任务进行优先级排序及切割程序代码校正管理,切割程序代码校正可以通过代码的预试用发现错误然后进行代码的校正;轴运动模块320包括x、y、z向的运动子单元,每个运动子单元包括机械运动臂及动力部件以适应格栅型材的三维切割需求;本技术方案中,对格栅型材的切割为广义上的切割,即包括切割、销洗等,因此切割模块330的类型有多种功能即对应不同的刀具,以对格栅型材进行广义上的切割操作;监测传感器的类型有多样,如温度传感器、危害气体浓度传感器、电流/电压传感器等,当检测到电路板或其他关键部件的温度过高时,说明设备的健康指数偏低,或者当检测到co2等有害气体浓度偏高时,说明刀具磨损严重,说明设备的健康指数偏低,设备的健康指数偏低,其能接收的任务越少,分配切割任务的概率越低;料堆管理模块350用于获取料堆的堆放情况,计算输出料堆堆放指数,料堆堆放指数越高,其能接收的任务越少,分配切割任务的概率越低;反馈模块360用于获取切割操作者的反馈的情况,计算输出反馈指数,通过切割噪音、切割粉尘及切割对设备损耗的满意度进行综合评分,切割噪音越大或切割粉尘越多或切割对设备损耗越大,反馈指数越大,反馈指数越大其能接收的任务越少,分配切割任务的概率越低;用户可以在控制面板上进行相应的人工操作,如上料、下料过程中的任务启动、任务中止及任务终止。

33.参照附图5,本实施例中,所述服务器200对所述切割需求进行处理的步骤包括:s100:获取所述数控切割设备的设备指数,其中,所述设备指数包括设备处理能力指数a、设备任务饱和度指数b、料堆堆放指数c、反馈指数d及设备健康指数e;s200:基于所述设备指数确定任务指数p;s300:对所述任务指数进行设备匹配形成匹配结果;s400:按照所述匹配结果进行切割任务派送。

34.具体的,首先获取所述数控切割设备的设备指数,数控切割设备的设备指数可以为存储在存储器内的定值也可以是根据设备状态进行动态变化的变化值,其中,所述设备指数包括设备处理能力指数a、设备任务饱和度指数b、料堆堆放指数c、反馈指数d及设备健康指数e;然后基于所述设备指数通过计算算法计算得出任务指数p;然后对所述任务指数进行设备匹配形成匹配结果,任务指数越高,其可接收的任务量就越低,被分配任务的概率就越低,如设备1的任务指数为80,设备2的任务指数为72,设备3的任务指数为81,设备4的任务指数为82,设备5的任务指数为30,设备6的任务指数为72,设备7的任务指数为80,设备8的任务指数为62,设备9的任务指数为80,设备10的任务指数为92,设备11的任务指数为50,设备12的任务指数为42,则可以理解,设备5的任务指数最低,服务器可以优先派送任务

至设备5,但是为进一步智能分配任务,保证分配的准确度,在其他实施例中,还可以将设备的任务指数低于预设值的设备进行剔除,任务指数低,表明其处理能力也较低,不一定适合处理该任务,本优先实施例中,以40《任务指数p《80为最优解,在该范围内进行任务的分配、派送。

35.本实施例中,所述任务指数满足以下关系式p=k1*a+k2*b+k3*c+k4*d+k5*e,其中,k

1-k5为各个设备指数对任务指数p的影响权重。

36.具体的,设备处理能力、设备任务饱和度、料堆堆放、反馈情况及设备健康情况均会对设备的任务派送产生影响,并且其影响程度均不一样,设备处理能力及设备任务饱和度的影响程度稍大些,因此,为量化任务指数p以让服务器200分配、派送任务更智能化、高效化,本实施例中,任务指数p满足以下关系式p=k1*a+k2*b+k3*c+k4*d+k5*e,其中k1取值40%,k2取值30%、k3取值10%,k4取值10%,k5取值10%,服务器获取到设备处理能力指数a、设备任务饱和度指数b、料堆堆放指数c、反馈指数d及设备健康指数e后,即可通过该函数计算得出任务指数p的值;以有限个数控切割设备300同时接收任务为例,如5个设备,假设某个用户进行需求输入后,服务器根据需求及各个设备状态计算出5个不同数控切割设备300的任务指数p的值分别为30,50,60,70,90,根据40《任务指数p《80为最优解,在该范围内进行任务的分配、派送的分配原则,服务器将该切割任务分配至任务指数p为50的设备(以下称该设备为目标设备)进行切割,目标设备接收的服务器200发送的任务派送信息包后,进行任务管理;其中,任务管理包括对切割任务进行优先级排序及切割程序代码校正管理,并且所述优先级排序为按照任务指数的大小从大到小排序,如该目标设备已存在任务指数为70、60及45的三个任务,因此将任务重新排序为70、60、50及45,以此次序进行切割任务排序(可按照正向顺序,也可以按反向顺序)。因此本发明通过服务器来进行切割任务优先级派送及通过任务管理模块对切割任务进行优先级排序管理,以进一步提高对格栅型材的切割处理效率。

37.需要说明的是,所述切割程序代码校正的步骤为数控切割设备停机或休息时加载所述切割程序代码进行预切割,当预切割存在错误时,发送错误信息至服务器,服务器根据切割需求校正切割程序代码;并且校正切割程序代码可以为多次,直到代码校正正确为止;以此来实现切割程序代码的校正,保证正式切割时的顺畅,从而进一步提高对格栅型材的切割处理效率。

38.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1