一种自带称重功能的激光测距无人搬运车控制系统的制作方法

1.本发明涉及agv技术领域,具体涉及一种自带称重功能的激光测距无人搬运车控制系统。

背景技术:

2.无人搬运车逐渐推广应用于仓储和生产车间的货品和物料搬运。现有的无人搬运车采用激光、二维码、wifi的导航方式,实现无人搬运车的自动寻位、自动导引、自动定位。无人搬运车上设计安装滚筒、皮带、直线滑轨等移载机构,实现运输物料或包材的自动夹持、传递功能。无人搬运车通常具备导航模块、行走控制模块、通讯模块。

3.现有的无人搬运车(以下简称agv)体积大,机构复杂,附属设施多,对运行环境要求高,只适用于大型工厂或生产车间的布建和运行。从导航及行走引导方式分析,有磁条、二维码、激光测距等不同方式。其中,磁条导航方式,成本低,但无人搬运车运行速度缓慢,无法自有变更走行路径。二维码与wifi组合的导航方式,成本适中,二维码的贴附相对容易变更走行路径,但仍需人工更换二维码贴附位置,同时变更地图与读码程式方可改变。激光导航方式定位精度高,成本适中,对运行环境的敏感度极高,激光的反射量、激光的障碍物均会直接影响导航精度。

4.从agv的附加功能分析,市面上常见的agv加装自动夹持和交接机构,可通过光电传感器等方式,判断agv、产线设备、交接平台上,是否有物品存在,避免盲目交接发生物品的碰撞、设备撞击等风险。但现有的机构及系统,无法得知物料的实际料况,无法实时自动判别agv接收到的物料是否准确,通常是不良品流入到下一道工序,直至检查工站时方可发现排查。此类的agv及自动机构仅为自动化的执行端设备,无法自感知、自判断及自适应生产过程中的实时料况。

技术实现要素:

5.为此,本发明提供一种自带称重功能的激光测距无人搬运车控制系统,以解决现有无人搬运车存在的行走效率低,直行、转弯的工时损失和空间浪费,定位精度低,无法自感知、自判断及自适应生产过程中的实时料况的问题。

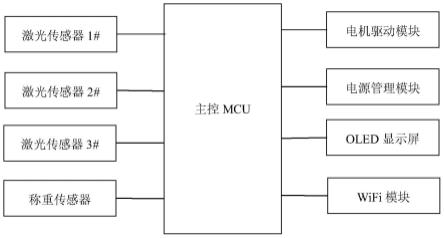

6.为了实现上述目的,本发明提供如下技术方案:一种自带称重功能的激光测距无人搬运车控制系统,所述系统包括主控mcu以及均与所述主控mcu连接的多组激光传感器、称重传感器、全向轮电机驱动模块,所述全向轮电机驱动模块连接全向轮电机;

7.多组所述激光传感器用于通过激光测距得到获取无人搬运车所处位置的x轴、y轴坐标值;

8.所述主控mcu用于根据获取的x轴、y轴的激光测距值对无人搬运车当前位置进行定位,并根据从上位机获取的目标位置信息进行导航计算,通过电机驱动模块控制全向轮电机的正、反转和运行参数,使得无人搬运车移动至目标位置;

9.所述称重传感器用于获取无人搬运车上的实际物料重量信息,物料重量信息实时

反馈给上位机。

10.进一步地,所述主控mcu通过角度修正函数、位置pid控制器、位置计算函数的动态修正,进行无人搬运车行走和定位的偏差纠正。

11.进一步地,所述角度修正函数用于通过分别测量x轴和y轴坐标的两个激光传感器测距的偏差对角度进行修正,返回定位结果;

12.所述位置pid控制器用于在输入目标位置与当前位置的距离值后,返回目标速度值,实现从当前位置去往目标位置的加减速控制;

13.所述位置计算函数用于通过位置计算确定当前定位结果。

14.进一步地,所述主控mcu通过驱动4个全向轮电机的启动与停止,实现无人搬运车的全方向位移行走和点对点最短距离行走位移,全方向行走包括直行、横移、斜行及旋转,4个电机采用对角线布局方式,全向轮为麦克纳姆轮斜轮。

15.进一步地,所述上位机向控制板下发目标位置的x轴、y轴点位指令,控制板驱动电机行走到位后,反馈到位信号后,上位机驱动产线设备或仓储设备将生产物料或货品移转到无人搬运车上。

16.进一步地,无人搬运车接到生产物料或货品后进行称重,并将称重数值反馈给上位机,上位机接收到称重数值后,将实际称重值与数据库内工艺要求进行比对,称重比对后合格,上位机则判定为良品或操作正确,向无人搬运车发送下一个工序的目标点位数值;称重比对不合格则判定为不良品,无人搬运车停止不动,等待人员介入做不良品处置,或由上位机发送指令驱动无人搬运车前往不良品排出点位。

17.进一步地,所述系统还包括与主控mcu连接的wifi通讯模块,用于与上位机实现wifi通讯。

18.进一步地,所述系统还包括与主控mcu连接的oled显示屏,用于显示激光测距值及电机启停信号,以便设备的调试、维护和管理。

19.进一步地,所述系统还包括与主控mcu连接的电源管理模块,用于获取电量余量信息,电量余量信息实时反馈至上位机。

20.本发明具有如下优点:

21.(1)本发明通过激光测距能够实时监测到无人搬运车行走的位置,并通过目标点位x轴y轴与当前点位x轴y轴的差值计算出位移量,同时通过位置pid控制器函数、角度修正函数、位置计算函数实现行走过程中的实时动态纠偏,使得无人搬运车的定位精度可以控制在正负5毫米以内,符合全自动化生产的需求。

22.(2)本发明采用的全方向位移控制算法,可以驱动无人搬运车的直行、横移、斜行和旋转,实现现有位置与目标位置点对点直线式最短距离的行走动作,使得位移运行的效率最大化,克服了传统无人搬运车直行、转弯的工时损失和空间浪费。

23.(3)本发明能够实现实时性的称重反馈,将实际接料的称重结果发送给上位机,由上位机进行接料正确与否的结果判定,形成工单任务执行的闭环管理。高精度称重传感器在初始化时进行称重标定,确保设备运行的准确度。在每笔工单结束后,控制板自动清除累计称重数据,归零。开始执行工单后,每一个工序的接料称重自动累计,由控制板实时反馈给上位机,上位机判定结果后反馈控制板是否执行下一步工序。如有称重不良,立即排出,上位机下达重做工单指令。实时检测与结果反馈的系统设计,可以减少不良品的物料报废,

工时损失,可以实现生产过程控制的透明化,提高生产效率。

附图说明

24.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

25.图1为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统的结构框图;

26.图2为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统的结构图;

27.图3为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中主控mcu电路图;

28.图4为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中激光传感器测量电路图;

29.图5为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中称重传感器测量电路图;

30.图6为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中oled显示屏电路图;

31.图7为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中电源管理模块电路图;

32.图8为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中电池电源电路图;

33.图9为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中稳压电路图;

34.图10为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中变压电路图;

35.图11为本发明实施例1提供的一种自带称重功能的激光测距无人搬运车控制系统中wifi模块电路图。

具体实施方式

36.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.如图1和图2所示,本实施例提出了一种自带称重功能的激光测距无人搬运车控制系统,该系统包括主控mcu以及均与所述主控mcu连接的多组激光传感器、称重传感器、全向轮电机驱动模块、电源管理模块、oled显示屏、wifi通讯模块,全向轮电机驱动模块连接全

向轮电机,各模块电路如图3-11所示,电源部分包括电池电源电路、稳压电路及变压电路。

39.本发明的控制系统具备自动导航、自动定位功能,通过激光测距得到的x轴、y轴数值得到所在位置。上位机向无人搬运车控制板发送目标点位的x轴、y轴数值,控制板通过算法计算出行走距离,由控制模块驱动4个电机的正转、反转和运行参数,使得无人搬运车去到目标位置。控制板还具备纠偏算法,通过角度修正函数、位置pid控制器、位置计算函数的动态修正,进行无人搬运车行走和定位的偏差纠正,实现无人搬运车定位精度控制在

±

5mm之内。

40.本发明的控制系统具备自动称重功能模块,可以获取无人搬运车上物品的重量信息,并通过wifi通讯反馈至上位机。由此上位机可实时掌控无人搬运车的接料结果,获取物料的定量投放和料仓余料数据,实现生产过程管控。

41.本发明控制板的核心功能模块是激光测距与电机控制来实现导航与定位。控制板通过获取x轴、y轴的激光测距数值,定义无人搬运车当前所在位置,通过wifi通讯模块与上位机建立通讯交互机制。做为下位机执行器,上位机向下位机下发goto指令,将目标位置的x轴、y轴数值下发到控制板,控制板调度控制模块实现到目标位置的自动行走。

42.控制模块与电机驱动板交讯,通过算法驱动4个全向轮电机的启动与停止,实现无人搬运车的直行、横移、斜行及旋转动作。4个电机采用对角线布局方式,全向轮为麦克纳姆轮斜轮。当#2轮、#4轮电机正转,#1、#3轮电机不动,可实现无人搬运车直行。当#1轮、#3轮电机正转,#2、#4轮电机不动,可实现无人搬运车横移。当#2轮、#4轮电机正转,#1、#3轮电机反转时,可实现左上、右下的斜行。当#2轮、#4轮电机反转,#1、#3轮电机正时,可实现左下、右上的斜行。

43.无人搬运车内置了3个激光测距传感器,激光#1为x轴,激光#2、#3为y轴。程式内设定x轴的最大值与最小值,y轴的最大值与最小值,此为无人搬运车行走地图的的边界线。程式内设定无人搬运车原点位置的x轴与y轴数值,在设备上电时,自动归原点。

44.控制板内置位置pid控制器函数功能,输入目标位置与当前位置的距离值后,返回目标速度值,实现从当前位置去往目标位置的加减速控制。

[0045][0046]

控制板内置角度修正函数功能,通过激光#1测距与激光#2测距的偏差对角度进行修正,返回定位结果。

[0047]

[0048][0049]

控制板通过位置计算函数功能,确定定位结果,是实现全方向位移。

[0050]

[0051]

[0052][0053]

控制板其他功能模块为wifi通讯模块是无人搬运车控制板与上位机通过wifi实现交讯,上位机向控制板下发x轴、y轴点位指令,控制板驱动电机行走到位后,反馈到位信号。无人搬运车的能源供应是锂电池,电量消耗由电源管理模块控制,电量余量数值通过

wifi发送给上位机。自动称重模块是本装置配置1个称重传感器,可感应无人搬运车背负物料的重量,并实时反馈给上位机。显示屏模块是在无人搬运车的人机可视面,安装有一块oled屏幕,显示激光测距数值及电机启停信号,以便设备的调试、维护和管理。

[0054]

控制板如图所示。该系统的mcu控制单元连接激光测距传感器#1、#2、#3,进行距离数值的采集,激光传感器#1的接口为pc10、pc11,激光传感器#2、#3的接口为pd4至pd9。j7模块为本发明的控制板与电机驱动板的链接,控制板为主站,电气驱动板为从站,通过接口pb6至pb8、pa6至pa7连接实现数据交互。本发明装置除了底层的驱动程式以外,还集成了位置pid控制器函数、角度修正函数、位置计算函数,通过捕捉动态的激光测距数值,计算出当前位置与目标位置的差值,来驱动电机的正转与反转,以及电机速度等运行参数指令,同时通过角度修正函数,实现无人搬运车行走的稳定性和定位精度。

[0055]

本发明装置在初始化时,须将称重传感器做标定。

[0056]

/*user code begin pv*/

[0057]

uint16_t d[16];

[0058]

int32_t advalzero=32588,advalfull=35373;//零点和满量程对应的ad值

[0059]

int32_t weightvalfull=205;//满量程对应的重量值200g

[0060]

本发明中控制板与电池之间的通讯协议是i2c,接口为pa8至pa10。当电池供应发生异常时,自动关闭(shutdown),起到控制板的过载保护作用。

[0061]

本发明的控制板通过wifi通讯模块与上位机进行数据交互,接口为pc2至pc10。接口pa13、pa14为程序下载口,可实现程式更新。

[0062]

本发明的一种自带称重功能的激光测距无人搬运车控制系统,关键技术创新在于:

[0063]

1、采用了激光测距定位,电机驱动与纠偏算法,实现无人搬运车的全方向位移行走,定位精度控制在

±

5mm以内。无人搬运车的全方向行走包括直行、横移、斜行,实现方法是对角线布置的4个电机共同驱动麦克纳姆轮斜轮。本发明的可以减少车子转弯时先减速再提速的时间浪费,也减少了车子转弯半径的空间浪费,实现点对点直线最短距离位移,最大程度提升了无人搬运车的运行效率。

[0064]

2、采用了位置pid控制器函数、角度修正函数、位置计算函数来纠正和修订无人搬运车的走行与目标位置定位。

[0065]

3、无人搬运车控制板通过wifi与上位机进行通讯。上位机根据工艺流程及工单内容,将无人搬运车行走的目标点位数值发送给控制板。无人搬运车行走到位后,反馈到位信号给上位机;上位机驱动产线设备或仓储设备将生产物料或货品移转到无人搬运车上。无人搬运车接到生产物料或货品后,称重,并将称重数值反馈给上位机。上位机接收到称重数值后,将实际称重值与数据库内工艺要求进行比对。称重比对后合格,上位机则判定为良品或操作正确,向无人搬运车发送下一个工序的目标点位数值;称重比对不合格则判定为不良品,无人搬运车停止不动,等待人员介入做不良品处置,或由上位机发送指令驱动无人搬运车前往不良品排出点位。

[0066]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1