基于燃气调压站的温度控制装置的制作方法

1.本实用新型属于天然气调温领域,具体涉及一种基于燃气调压站的温度控制装置。

背景技术:

2.随着燃气应用的普及和国家对气代煤要求的逐渐深入,越来越多的城镇需要增加燃气调压站,其中最典型的调压站为,高压或次高压进站,经过调压站计量调压后以次高压或中压出站,供应城镇燃气管网,在实际运行过程中,往往出现调压站次高压出站和中压出站的流量不是固定比例,使得调压站在提供热负荷时,无法做到精准控制,造成热量浪费,比如有的场站,次高压出站流量比较大,中压出站的流量比较小,这时候通过加热器换热后,次高压出站的温度刚达到设定值0℃以下,而中压出站的温度已经达到20℃以上,明显超出燃气出厂的需求范围,造成大量的能源浪费。在当下节能降碳的大背景下,显示这是不合理的现象。

3.在燃气调压站运营过程中,各支路的出站压力、流量往往随时间动态变化,而在燃气调压的过程中,由于气体压力降低,需要吸热,此时如果不及时补充热量,会导致气体无法从环境中获取足够的热量而导致温度下降,当温度低于设定值时,有可能对下游设备造成影响,而传统的工艺方案采用定量加热模式,不能很好的匹配燃气实时状况,导致出站温度不均匀,甚至为了保证某一路输出温度,其它支路的温度就会超出上限,造成能源浪费。

技术实现要素:

4.本实用新型提供一种温度控制装置用于解决燃气调压站因各路出站压力、流量不稳定,导致加热设备与输出流量不匹配的问题,通过现场检测设备与供热设备的整体结合,实现燃气出站温度的精准控制,避免出站温度过高或过低,同时也减少能源浪费。本实用新型是基于燃气调压站的温度控制装置,自动匹配出站流量所需的热负荷,通过自动计算实时热量需求,并实时调整供热装置的输出热负荷,使出站温度控制在合理的范围内,又不至于造成能源的浪费。

5.本实用新型的一种基于燃气调压站的温度控制装置,其包括用于调节气体压力的一级调压器和二级调压器,一级调压器的气体进口与高压进气管道连接,高压进气管道沿着气体输送方向依次设有第一温度检测器、第一流量检测器、第一加热器、第一压力检测器,一级调压器的气体输出管道依次经第二压力检测器和第二温度检测器后:(1)分出支管作为气体输出管道(例如次高压气体的输出管道)将气体运输至调压站外,和/或,(2)分出支管依次经第二流量检测器、第二加热器、二级调压器、第三压力检测器、第三温度检测器后与下游管道连接,第一温度检测器、第一流量检测器、第一加热器、第一压力检测器、第二压力检测器、第二温度检测器、第二流量检测器、第二加热器、第三压力检测器、第三温度检测器均与控制系统连接。

6.进一步地,控制系统为自动化控制系统,控制系统收集第一温度检测器、第一流量

检测器、第一压力检测器、第二压力检测器、第二温度检测器、第二流量检测器、第三压力检测器、第三温度检测器的温度、压力、流量信号用于控制第一加热器、第二加热器的加热功率,从而实时调节燃气的出站温度至合理范围。

7.进一步地,第一温度检测器与第一流量检测器之间的高压进气管道上设有用于平稳气流的第一汇管。

8.进一步地,第二温度检测器之后的气体输出管道经第二汇管后分为多个支管。

9.进一步地,第三温度检测器之后的支管上设有第三汇管。

10.进一步地,第一加热器和第二加热器为燃气电加热器。

11.使用本实用新型的温度控制装置调节燃气调压站出站温度的方法包括:

12.高压燃气经第一温度检测器后(任选地进入第一汇管,从第一汇管输出的气体)经第一流量检测器后进入第一加热器进行第一次升温,升温后的燃气经第一压力检测器进入一级调压器进行第一次降压,降压后的气体依次经第二压力检测器和第二温度检测器后(任选地进入第二汇管,从第二汇管输出的气体)一路直接作为次高压燃气输出至调压站外,或包括另一路经第二流量检测器后进入第二加热器进行第二次升温,升温后的燃气进入二级调压器进行第二次降压得到中压燃气,第二次降压后的气体依次经第三压力检测器和第三温度检测器后(任选地进入第三汇管,第三汇管的中压燃气)输出至调压站外。

13.1、一级调压温度控制功能

14.在气体调压过程中控制系统经第一温度检测器获取进站燃气温度t1、经第一压力检测器获得一级调压器前压力p1(一般为2.5~6.0mpa)、经第二温度检测器获得一级调压器后温度t2、经第二压力检测器获得一级调压器后压力p2(一般为1.2~1.45mpa)及经第一流量检测器获得一级调压器前瞬时流量f1,为了保证一级调压器出口温度达到一定温度t2,例如2-8℃,进一步4-8℃,优选约5℃时,则一级调压器前燃气温度应该达到的温度t1’应该为:

15.式1:t1’=t2-(μj*(p2-p1))

16.式中的:t1’——一级调压器前温度℃

17.μj——天然气焦耳-汤姆逊系数(℃/mpa,该值可以从相关文献中查到)

18.p1——一级调压器前压力(mpa,绝压)

19.p2——一级调压器后压力(mpa,绝压)

20.t2——一级调压器后天然气温度(℃)。

21.通过式1的计算,可以计算出在确保一级调压器出口温度达到t2,例如2-8℃,进一步4-8℃,进一步例如5℃时,一级调压器前至少应该达到的温度值,然后再通过第一加热器进出口温度差,计算出理论的电加热器功率p:

22.式2:p=(f1*ρ*c*(t1

’‑

t1))/(k*3600)

23.式中的:t1’——一级调压器前温度℃

24.f1——一级调压器前瞬时流量(nm3/h)

25.ρ——天然气标准密度(取值为0.75kg/nm3)

26.c——天然气比热容(取值为2.156kj/(kg*k))

27.t1——天然气进站温度(℃)

28.k——电热器电热转换及换热系数(取值为0.85~0.95)。

29.通过式2的计算,可以得出,要想保证一级调压器出口温度达到设定值时,所需要第一加热器的功率,然后通过控制系统的输出,将第一加热器的功率调整到合适的位置,该控制过程为动态的,随着进站流量的调整,随时调整第一加热器的功率,确保一级调压后的燃气温度能够在进站流量变化后仍然保持在设定值附近,避免出现超温或低温的现象。

30.2、二级调压温度控制功能

31.控制系统经第三压力检测器获得二级调压器后压力p3(一般为0.2~0.35mpa)、经第三温度检测器获得二级调压器后温度t3、及经第二流量检测器获得二级调压器前瞬时流量f2,为了保证二级调压器出口温度达到一定温度(例如4-8℃,进一步例如5℃)时,则二级调压器前燃气温度应该达到的温度t1”应该为:

32.式3:t1”=t3-(μj*(p3-p2))

33.式中的:t1”——二级调压器前温度℃

34.μj——天然气焦耳-汤姆逊系数(℃/mpa,该值可以从相关文献中查到)

35.p2——二级调压器前压力(mpa,绝压)

36.p3——二级调压器后压力(mpa,绝压)

37.t3——二级调压器后天然气温度(℃)。

38.通过式3的计算,可以计算出在确保二级调压器出口温度达到例如4-8℃,进一步例如5℃时,二级调压器前至少应该达到的温度值,然后再通过第二加热器进出口温度差,计算出理论的第二加热器功能率p’:

39.式4:p’=(f2*ρ*c*(t1

”‑

t2))/(k*3600)

40.式中的:t1”——二级调压器前温度℃

41.f2——二级调压器前瞬时流量(nm3/h)

42.ρ——天然气标准密度(取值为0.75kg/nm3)

43.c——天然气比热容(取值为2.156kj/(kg*k))

44.t2——一级调压器后天然气温度(℃)

45.k——电热器电热转换及换热系数(取值为0.85~0.95)。

46.通过式4的计算,可以得出,要想保证二级调压器出口温度达到设定值时,所需要第二加热器的功率,然后通过控制系统的输出,将第二加热器的功率调整到合适的位置。

47.在实际运行过程中,如果功率控制失效,调压器出口温度低于设定值,则会进入温度控制超驰模式,控制系统可利用一级调压器后温度t2或二级调压器后温度t3进行超驰控制,在通过式2或式4计算输出无法满足调压后温度定值(例如0℃)时,控制系统的控制模式则强制切换为温度调节模式(通过控制系统内控制算法的切换实现控制模式的切换),即控制系统输出信号强制提高供热功率,以提升调压器后温度t2或t3,避免因为功率控制失效导致的出口温度偏低或是偏高现象,提升控制系统的可用性。同时在调压器后温度t2或t3恢复到正常设定值时(例如10℃),控制系统会自动切换控制模式,再次回到功率控制模式以提高控制精准度。

48.在本技术中,“任选地”表示有或没有,或者进行或不进行该术语紧跟的处理步骤。

49.通过一级、二级调压器前后温度的有效控制,解决了燃气调压站出站温度参差不齐的现象,同时也大大减少了能源的浪费。

50.本实用新型的有益效果:

51.(1)本实用新型的装置可以使得第一加热器和第二加热器的功率随着进站流量的大小动态变化,实时调整加热功率,从而使控制更加精细化。

52.(2)通过对一级调压器和二级调压器入口温度的有效控制,避免了一级调压器和二级调压器出口温度过低的现象,有效的避免调压设备发生冰堵的可能性,显著提高了调压设备的安全性。

53.(3)本装置能有效的避免第一加热器和第二加热器干烧现象,有效的降低电能消耗,在同等工况下减少碳耗。

54.综上所述,采用本本实用新型的装置的优点是:控制更加精细化,节能降耗,控制过程安全平稳。

附图说明

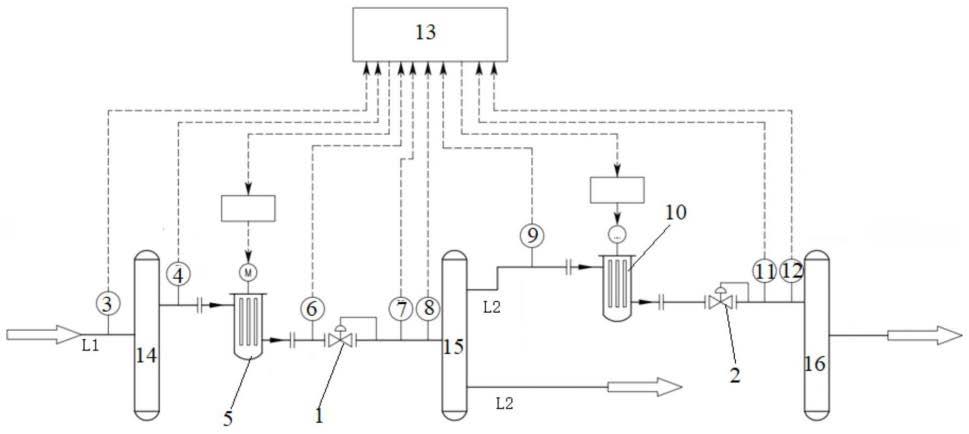

55.图1为本实用新型的一种基于燃气调压站的温度控制装置的示意图。

56.附图标记说明:

57.1-一级调压器,2-二级调压器,3-第一温度检测器,4-第一流量检测器,5-第一加热器,6-第一压力检测器,7-第二压力检测器,8-第二温度检测器,9-第二流量检测器,10-第二加热器10,11-第三压力检测器,12-第三温度检测器,13-控制系统13,14-第一汇管,15-第二汇管,16-第三汇管;

58.l1-高压进气管道,l2-支管。

具体实施方式

59.下面结合附图进一步说明本实用新型。

60.如图1所示,本实用新型的一种基于燃气调压站的温度控制装置,其包括用于调节气体压力的一级调压器1和二级调压器2,一级调压器1的气体进口与高压进气管道l1连接,高压进气管道l1沿着气体输送方向依次设有第一温度检测器3、第一流量检测器4、第一加热器5、第一压力检测器6,一级调压器1的气体输出管道依次经第二压力检测器7和第二温度检测器8后分为至少两个支管(例如2-6个,优选2-4个,更优选2个),支管l2作为气体输出管道(例如次高压气体的输出管道)将气体运输至调压站外,和/或依次经第二流量检测器9、第二加热器10、二级调压器2、第三压力检测器11、第三温度检测器12后与下游管道连接,第一温度检测器3、第一流量检测器4、第一加热器5、第一压力检测器6,第二压力检测器7、第二温度检测器8、第二流量检测器9、第二加热器10、第三压力检测器11、第三温度检测器12均与控制系统13连接。

61.控制系统13为自动化控制系统,控制系统13收集第一温度检测器3、第一流量检测器4、第一压力检测器6,第二压力检测器7、第二温度检测器8、第二流量检测器9、第三压力检测器11、第三温度检测器12的温度、压力、流量信号用于控制第一加热器5、第二加热器10的加热功率,从而实时调节燃气的出站温度至合理范围。

62.控制系统13与第一温度检测器3、第一流量检测器4、第一加热器5、第一压力检测器6,第二压力检测器7、第二温度检测器8、第二流量检测器9、第二加热器10、第三压力检测器11、第三温度检测器12之间无线或经电线连接。

63.第一温度检测器3与第一流量检测器4之间的高压进气管道上可设有用于平稳气

流的第一汇管14。

64.第二温度检测器之后的气体输出管道经第二汇管15后分为多个支管,例如作为气体输出管道(例如次高压气体的输出管道)将气体运输至调压站外的支管,作为依次经第二流量检测器9、第二加热器10、二级调压器2、第三压力检测器11、第三温度检测器12后与下游管道连接的支管。

65.第三温度检测器之后的支管上设有第三汇管16。

66.第一加热器5和第二加热器10为燃气电加热器。

67.使用本实用新型的温度控制装置调节燃气温度的过程包括:

68.高压气体经第一温度检测器3后进入第一汇管14,从第一汇管14输出的气体经第一流量检测器4后进入第一加热器5进行第一次升温,升温后的燃气经第一压力检测器6进入一级调压器1进行第一次降压,降压后的气体依次经第二压力检测器7和第二温度检测器8后进入第二汇管15,从第二汇管15输出的气体分为至少两路,一路直接作为次高压燃气输出至调压站外,或一路经第二流量检测器9后进入第二加热器10进行第二次升温,升温后的燃气进入二级调压器2进行第二次降压得到中压燃气,第二次降压后的气体依次经第三压力检测器11和第三温度检测器12后进入第三汇管16,第三汇管16的中压燃气输出至调压站外。

69.1、一级调压温度控制功能

70.在气体调压过程中控制系统经第一温度检测器3获取进站燃气温度t1、经第一压力检测器6获得一级调压器前压力p1、经第二温度检测器8获得一级调压器后温度t2、经第二压力检测器7获得一级调压器后压力p2及经第一流量检测器4获得一级调压器前瞬时流量f1,为了保证一级调压器出口温度达到设定温度约5℃时,则一级调压器前燃气温度应该达到的温度t1’应该为:

71.式1:t1’=t2-(μj*(p2-p1))

72.式中的:t1’——一级调压器前温度℃

73.μj——天然气焦耳-汤姆逊系数(℃/mpa,该值可以从相关文献中查到)

74.p1——一级调压器前压力(mpa,绝压)

75.p2——一级调压器后压力(mpa,绝压)

76.t2——一级调压器后天然气温度(℃)。

77.通过式1的计算,可以计算出在确保一级调压器出口温度达到5℃时,一级调压器前至少应该达到的温度值,然后再通过第一加热器进出口温度差,计算出理论的电加热器功能率p:式2:p=(f1*ρ*c*(t1

’‑

t1))/(k*3600)

78.式中的:t1’——一级调压器前温度℃

79.f1——一级调压器前瞬时流量(nm3/h)

80.ρ——天然气标准密度(取值为0.75kg/nm3)

81.c——天然气比热容(取值为2.156kj/(kg*k))

82.t1——天然气进站温度(℃)

83.k——电热器电热转换及换热系数(取值为0.85~0.95)。

84.通过式2的计算,可以得出,要想保证一级调压器出口温度达到设定值时,所需要第一加热器的功率,然后通过控制系统的输出,将第一加热器的功率调整到合适的位置,该

控制过程为动态的,随着进站流量的调整,随时调整第一加热器的功率,确保一级调压后的燃气温度能够在进站流量变化后仍然保持在设定值附近,避免出现超温或低温的现象。

85.2、二级调压温度控制功能

86.控制系统经第三压力检测器11获得二级调压器后压力p3、经第三温度检测器12获得二级调压器后温度t3、及经第二流量检测器9获得二级调压器前瞬时流量f2,为了保证二级调压器出口温度达到一定温度5℃时,则二级调压器前燃气温度应该达到的温度t1"应该为:

87.式3:t1"=t3-(μj*(p3-p2))

88.式中的:t1"——二级调压器前温度℃

89.μj——天然气焦耳-汤姆逊系数(℃/mpa,该值可以从相关文献中查到)

90.p2——二级调压器前压力(mpa,绝压)

91.p3——二级调压器后压力(mpa,绝压)

92.t3——二级调压器后天然气温度(℃)。

93.通过式3的计算,可以计算出在确保二级调压器出口温度达到5℃时,二级调压器前至少应该达到的温度值,然后再通过第二加热器进出口温度差,计算出理论的第二加热器功能率p’:式4:p’=(f2*ρ*c*(t1"-t2))/(k*3600)

94.式中的:t1"——二级调压器前计算温度℃

95.f2——二级调压器前瞬时流量(nm3/h)

96.ρ——天然气标准密度(取值为0.75kg/nm3)

97.c——天然气比热容(取值为2.156kj/(kg*k))

98.t2——一级调压器后天然气温度(℃)

99.k——电热器电热转换及换热系数(取值为0.85~0.95)。

100.通过式4的计算,可以得出,要想保证二级调压器出口温度达到设定值时,所需要第二加热器的功率,然后通过控制系统的输出,将第二加热器的功率调整到合适的位置。

101.以上描述了本实用新型的优选实施方式,然而,以上描述不用于限制的目的。本领域普通技术人员在不偏离本实用新型主旨和范围的情况下,可以对本实用新型做出许多变化或修饰。所述变化或修饰应纳入所附权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1