一种基于动态基准误差的多作动器协同行车调平控制方法

本发明涉及汽车悬架控制,尤其是一种基于动态基准误差的多作动器协同行车调平控制方法。

背景技术:

1、悬架系统对于改善汽车的平顺性和操稳性来说至关重要。通用车辆的主动悬架控制技术已经发展多年,并已逐步趋于成熟,主要是利用其等效任意刚度和阻尼特性的特点,提升车辆的驾乘舒适性和操控稳定性。目前,对车辆调平普遍采用的支腿式驻车调平方式,该方法无法满足特种车辆行车调平的使用需求,而特种装备车辆又对行驶中调平车身姿态的能力需求很大,例如高消防机器人,跟随火势实施机动举高喷水作业时,需要底盘始终保持水平,防止高举臂架的机器人发生倾倒。然而,与通用车辆主动悬架控制专注于行驶过程中的舒适平稳极为不同,特种车辆行车调平更为注重行驶过程中车身姿态的保持,而主动悬架通过作动器产生主动控制力,可以在较大带宽范围内等效任意刚度和阻尼特性,作动器伸缩完全可控,使得车身位置和姿态完全可控,是用作特种车辆行车调平执行机构的不二之选。

2、现有主动悬架行车调平方法,普遍基于整车垂向动力学模型,结合各种先进的控制理论解决行车调平中的各种问题。董绪斌等人设计的行车调平控制方法都是基于整车垂向动力学模型,设计以调控车身俯仰角、侧倾角和身质心铅垂高(车身质心空间绝对垂向位移)为目的控制器,存在对车身质心铅垂高有依赖的问题。

3、行车调平控制的主要难点在于控制方法实现复杂并要特种车辆处理对车身质心铅垂高的过度依赖问题。

技术实现思路

1、本发明需要解决的技术问题是提供一种基于动态基准误差的多作动器协同行车调平控制方法,针对特种车辆悬架系统,建立悬架节点动力学模型,并构建基于悬架动行程的趋势引导动态基准和基准误差,设计基于动态基准误差的多作动器协同特种车辆行车调平方法,综合权衡调平难度与精度,实现特种车辆的行车调平。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种基于动态基准误差的多作动器协同行车调平控制方法,将悬架节点簧载部分及非簧载部分的垂向位移作为系统状态,建立主动悬架系统模型;再基于各个作动器的动行程设计实时动态调整的趋势引导动态基准及基准误差,将整车的位姿控制问题转化为单纯的相对位置控制问题;针对悬架节点设计协同算法,保证簧载部分的垂向位移和垂向速度分别趋于一致,进而实现特种车辆的行车调平;包括以下步骤:

4、步骤1,悬架节点动力学模型的建模;

5、步骤2,构建基于悬架动行程的趋势引导动态基准和基准误差;

6、步骤3,设计基于动态基准误差的多作动器协同行车调平方法。

7、本发明技术方案的进一步改进在于:步骤1中,具体包括以下步骤:

8、1.3,将整车垂向模型分解为由作动器驱动的带有相互耦合特性的多智能体悬架节点;

9、1.4,将基于超静定整车垂向动力学模型的位姿混合控制问题,转换为基于全驱型悬架节点动力学模型的单纯位移控制问题;

10、悬架节点动力学模型的建模:

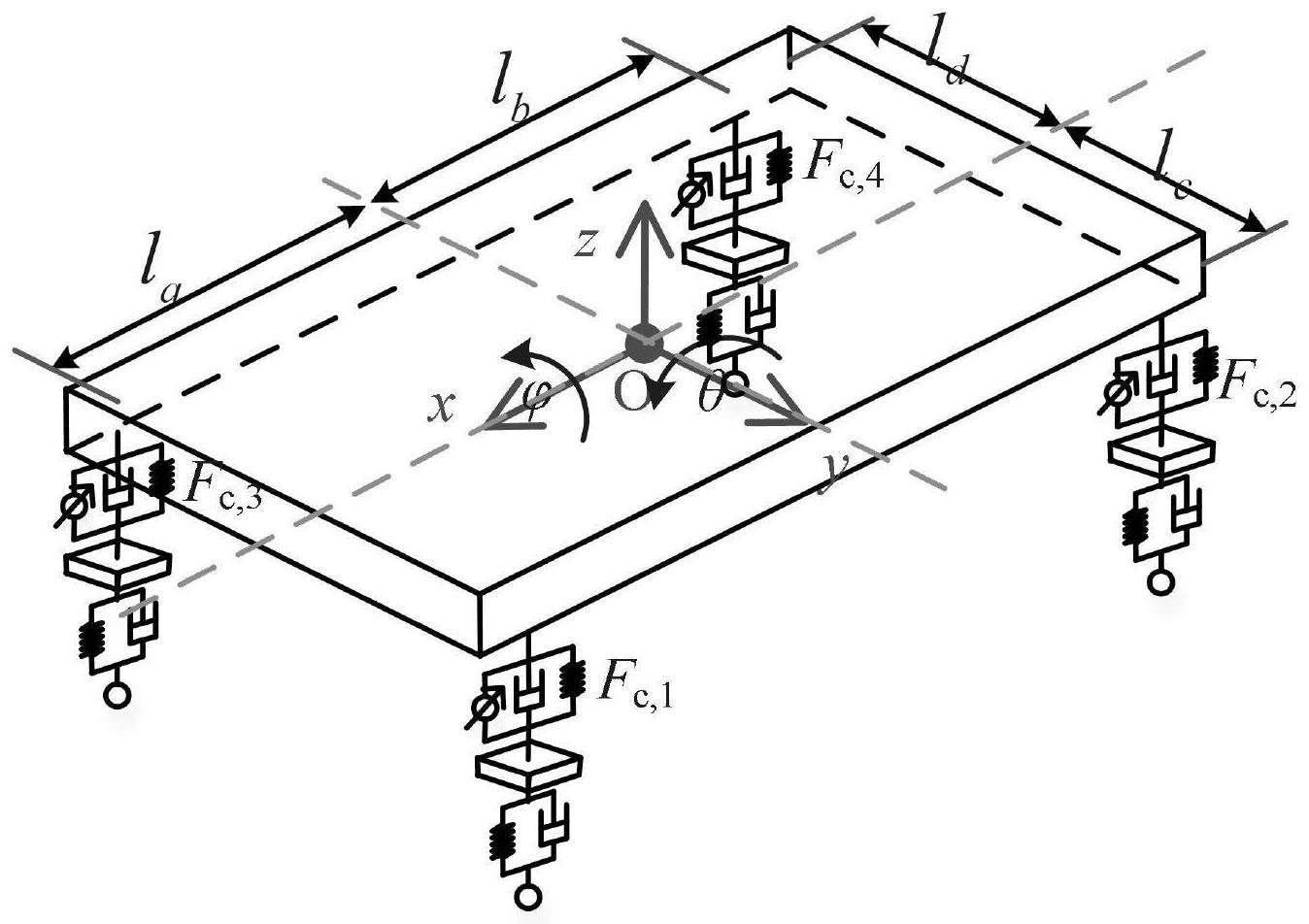

11、

12、式中,下标i=1,2,3,4,依次表示左前、左后、右前和右后四个悬架节点;针对悬架节点i,zs,i表示簧载部分的垂向位移,zt,i表示非簧载部分的垂向位移,zr,i表示所受路面激励的垂向幅值;ms,i表示等效簧载质量,mt,i表示等效非簧载质量;gs,i=-ms,ig表示等效弹簧重力,gt,i=-mt,ig表示等效非簧载重力,g为重力加速度;fc,i表示作动器所需提供的控制力;表示作动器等效阻尼力,cs表示作动器等效阻尼系数;kt(zr,i-zt,i)和分别表示轮胎等效弹性力和阻尼力,kt和ct分别表示轮胎等效刚度和等效阻尼系数;fcp,i表示节点间的耦合力。

13、本发明技术方案的进一步改进在于:步骤2中,具体包括以下步骤:

14、2.1,构建相对于车辆静止时各个作动器的平衡中位;

15、2.2,计算悬架节点簧载部分的运动状态与动态基准之间的差值;

16、构建动态基准:

17、

18、式中,上角标m表示导数阶次,m=0,1;nl表示作动器压缩的悬架节点数量,nk表示作动器伸展悬架节点数量,ωl表示所有作动器压缩悬架节点的集合,ωk表示所有作动器伸展悬架节点的集合,为一常数,表示预设行程中位偏移量;

19、全部作动器处于压缩状态时nk=0,nl=n;全部作动器处于伸展状态时nk=n,nl=0;其中,n表示悬架节点总数量,n=nl+nk;此时,动态基准通过式(3)进行计算:

20、

21、构建动态基准误差:

22、悬架节点i簧载部分的运动状态与动态基准之间的差值,即zs,i-zs,0和

23、

24、将式(2)代入式中,并利用进行变量替换,使得式(4)算出结果,如(5)所示:

25、

26、式中,表示与所有作动器在压缩状态的悬架节点簧上状态的相对平均差;表示与所有作动器在伸展状态的悬架节点簧上状态的相对平均差;表示所有作动器动态行程或其变化率的平均值;

27、全部作动器处于压缩状态时nk=0,nl=n;全部作动器处于者伸展状态时nk=n,nl=0;此时,悬架节点i簧载部分的垂向状态与动态基准状态之间差值的需要通过式(6)进行计算:

28、

29、式(5)和式(6)中的和通过几何关系(7)和(8)求得;

30、通过作动器行程传感器测量值计算获得;

31、

32、

33、2.3,将作动器的整体运动趋势数据导入到动态基准误差公式中,得到结果。

34、本发明技术方案的进一步改进在于:步骤3中,具体包括以下步骤:

35、3.1,获取所有悬架节点的基准状态信息;

36、3.2,针对悬架节点,设计多作动器协同算法;

37、考虑所有悬架节点均能获取基准状态信息,且各个节点两两连通的情况,针对悬架节点i,设计多作动器协同算法:

38、

39、式中,通过-fcp,i解耦合,通过-fs,i-gs,i进行反馈线性化将系统等效为双积分动力标准模型,其余项为针对双积分标准型动力系统的一致性协议;zs,i-zs,0和分别表示悬架节点i簧载部分与动态基准之间的位置和速度差,zs,i-zs,j和分别表示悬架节点i簧载部分与其连通节点之间的位置和速度差;γ表示算法中位置偏差和速度偏差的权重分配,选取0<γ<1;a0反映算法中i节点的状态与动态基准间误差所占权重,选取a0>0,每个节点都能获取基准信息;ai,j反映算法中节点间相对状态误差所占权重,鉴于车辆的结构对称性和完善的总线信息交互机制,可选取ai,j为相等的正常数,保证所有悬架节点间为两两连通的无向连通拓扑;

40、3.3,保证所有悬架节点簧载部分的垂向位移和垂向速度分别趋于一致,进而实现整车的行车调平控制。

41、由于采用了上述技术方案,本发明取得的技术进步是:

42、1、本发明通过建立悬架节点模型,把基于超静定整车垂向动力学模型的位姿混合控制问题转换为基于全驱型悬架节点动力学模型的单纯位移控制问题,解决了整车模型考虑多个影响因素的问题。

43、2、本发明通过构建基于悬架动行程的趋势引导动态基准和基准误差,解决了现有调平方法对车身质心铅垂高的依赖的问题。

44、3、本发明设计的基于动态基准误差的多作动器协同特种车辆行车调平方法,将特种车辆的行车调平精度提高了1到2个数量级。

45、4、本发明使得系统设计思路更加清晰,控制方法实现更加简单,并且突破了对车身铅垂高依赖的技术瓶颈,得到了更好地控制效果。

- 还没有人留言评论。精彩留言会获得点赞!