一种工业车辆故障预测及控制的方法与流程

本发明涉及工业车辆,具体涉及一种工业车辆故障预测及控制的方法。

背景技术:

1、近年来,随着社会经济的发展,大量的工业车辆用于生产建设中,工业车辆在使用过程中也发生了很多不可控制的故障及人员安全问题。现有技术的缺点是svm算法对大规模训练样本难以实施,只对故障进行预测,缺乏故障控制和模型调控的环节,方法过于广泛笼统,不够具体,可操作性和复用性相对较弱。例如申请公布号为cn 110647539 a的中国专利公开了一种用于车辆故障的预测方法和系统。其中,包括基于提取到平台预警故障信息、车辆指标信息、车辆档案信息和车辆维修保养记录信息的车辆数据,进行缺失值、设定阈值和统计特征量处理;统计固定时间间隔内车辆故障信息发生的次数和频率,分析平台预警故障信息与车辆指标信息的相关性和分析不同类型的平台预警故障信息之间存在的关联性,获取用于车辆故障预测的多个特征数据;将其中类别特征数据转化为数据标识,通过第一svm分类器,预测车辆发生故障的概率,通过第二svm分类器,进一步预测车辆对应故障类型的发生概率,该专利的缺点是svm算法对大规模训练样本难以实施,只对故障进行预测,缺乏故障控制和模型调控的环节,方法过于广泛笼统,不够具体,可操作性和复用性相对较弱。

2、因此,一种操作性强且减少设备停机时间,减少故障处理人工成本,提高生产效率,延长机器寿命,增加驾驶员安全指数的工业车辆故障预测及控制的方法,已是一个值得研究的问题。

技术实现思路

1、本发明的目的是提供一种操作性强且减少设备停机时间,减少故障处理人工成本,提高生产效率,延长机器寿命,增加驾驶员安全指数的工业车辆故障预测及控制的方法。

2、本发明的目的是这样实现的:

3、一种工业车辆故障预测及控制的方法,包括以下步骤:

4、步骤1:选定工况类似的车辆,以使预测结果精准,避免由于不同工况下车辆发生故障的原因不同,不同等工况,则造成预测不准;

5、步骤2:统计大量业内人士对车辆性能的要求,并结合公司关注点,确定几个最能反映车辆性能的关键性指标及权重,设定低淘汰分数阈值,制定基准设备评分规则,目的是找到反映设备性能的关键特性指标的具体规格值及范围,作为将来预测模型的中心值和上下控制限的设定;

6、步骤3:收集1年以上步骤2中所述的车辆的关键性指标数据,目的是收集到足够新且足够多的满足统计学意义的数据量,使得后面选定的基础设备模型更加具有参考意义;

7、步骤4:对所有车辆的运行数据表现进行评分,得分最高或者前几名为基准车辆;

8、步骤5:对所有自变量进行降维处理,确保相互独立,以提高预测准确度,防止相关的因素同时作为因子,影响模型准确度;

9、步骤6:将步骤5得到的自变量和因变量进行相关性分析,找到相关系数大的几个因素,以找出变量之间的关系,从而达到通过控制其他变量来控制如果异常则容易造成故障的其他变量,

10、步骤7:统计基准车辆1年内各自变量的平均值和样本标准偏差δ,自变量为步骤6得到的自变量;

11、步骤8:设定报警判断标准;根据统计学原理,符合正态分布的统计量,在±3δ内波动的概率为99.73%;根据判定准则来预判设备存在特殊原因造成的异常情况;

12、步骤9:预测到故障发生时,对步骤5得到的自变量和因变量相关因素进行干预,以达到故障控制的目的;

13、步骤10:检验和评估。

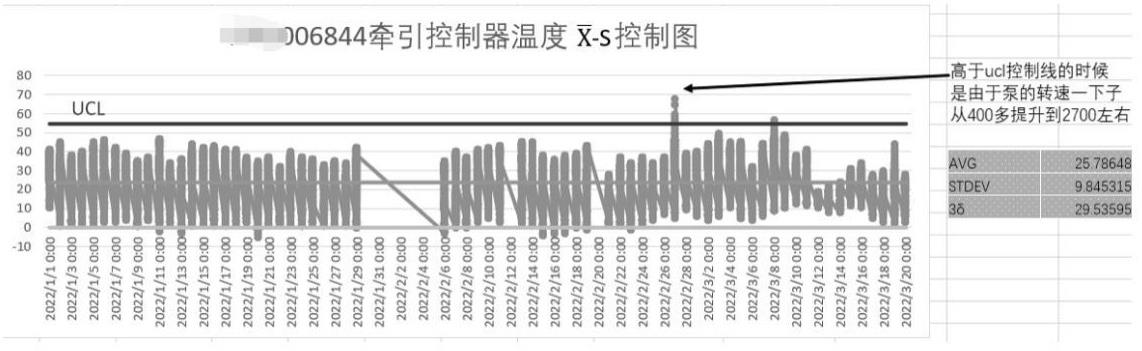

14、所述步骤8中判定标准包括以下情况:判定标准1:一点超过中心线3倍标准偏差(ucl);判定标准2:连续n点在中心线一侧,且n≥7;判定标准3:连续n点上升或者下降,且n≥6;判定标准4:连续n点交替变化,且n≥14;判定标准5:连续n点,在1倍标准偏差外,即在标准偏差的双侧,且n≥8;所述n代表设备工作时产生的实时数据,连续n次出现在某个范围,比如连续n次出现在中心线的一侧,n根据模型预测的准确度进行优化;上述判断标准1、判断标准2、判断标准3、判断标准4、判断标准5都表示车辆即将发生异常或者发生故障。

15、述步骤3中,采集的数据量越多,越接近当前日期,数据越具有代表性,评估效果越好。

16、所述步骤10中,评估采用故障检测方法前后故障发生率,检验方法的准确性,不断调试,最终选定一款适用生产场景的故障检测方法,使整个流程和方法形成一个闭环。

17、本发明的有益效果是:本发明从实际应用出发,结合统计过程控制原理和机器学习方法,对整个故障预测方法形成一个闭环,不断优化不断迭代;先找到一个或多个同类工况下的基准设备,避免了现有技术预测大规模样本的局限,本发明操作性强且减少设备停机时间,减少故障处理人工成本,提高生产效率,延长机器寿命,增加驾驶员安全指数。

技术特征:

1.一种工业车辆故障预测及控制的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的工业车辆故障预测及控制的方法,其特征在于:所述步骤8中判定标准包括以下情况:判定标准1:一点超过中心线3倍标准偏差(ucl);判定标准2:连续n点在中心线一侧,且n≥7;判定标准3:连续n点上升或者下降,且n≥6;判定标准4:连续n点交替变化,且n≥14;判定标准5:连续n点,在1倍标准偏差外,即在标准偏差的双侧,且n≥8;所述n代表设备工作时产生的实时数据,连续n次出现在某个范围,比如连续n次出现在中心线的一侧,n根据模型预测的准确度进行优化;上述判断标准1、判断标准2、判断标准3、判断标准4、判断标准5都表示车辆即将发生异常或者发生故障。

3.根据权利要求1所述的工业车辆故障预测及控制的方法,其特征在于:述步骤3中,采集的数据量越多,越接近当前日期,数据越具有代表性,评估效果越好。

4.根据权利要求1所述的工业车辆故障预测及控制的方法,其特征在于:述步骤10中,评估采用故障检测方法前后故障发生率,检验方法的准确性,不断调试,最终选定一款适用生产场景的故障检测方法,使整个流程和方法形成一个闭环。

技术总结

本发明公开了一种工业车辆故障预测及控制的方法,本发明以大量历史数据为基础,对所有车辆的历史表现进行评分,选出性能最优运行最稳定的设备作为基准设备,将基准设备的数据作为参照物,根据统计过程控制特殊原因判断标准,不断改变判断参数,达到对其他车辆故障预测和控制的目的,从实际应用出发,结合统计过程控制原理和机器学习方法,对整个故障预测方法形成一个闭环,不断优化不断迭代;先找到一个或多个同类工况下的基准设备,避免了现有技术预测大规模样本的局限,本发明操作性强且减少设备停机时间,减少故障处理人工成本,提高生产效率,延长机器寿命,增加驾驶员安全指数。

技术研发人员:宋亚群,李飞,姚欣

受保护的技术使用者:河南嘉晨智能控制股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!