一种基于物联网的电动工具生产控制方法及系统与流程

本发明涉及电动工具生产设备控制方法,特别是一种基于物联网的电动工具生产控制方法及系统。

背景技术:

1、汽修电动工具包括电动扳手、电动钻头、电动锤头等。汽修电动工具在生产加工时普遍需要进行锻造处理,目的是使其具有更好的强度和硬度,以在使用时能够承受更大的拉力和扭力,从而提高其使用寿命和工作效率。而在锻造过程中,工件由于温度的变化而发生内部的应力,这种应力会使金属内部产生细小裂纹和间隙,有些裂纹和间隙会在后续的锻造工序中扩张,并在最终的锻件中形成气泡。气泡对工件的强度和韧性都有非常大的影响。当气泡稠密度过大时,工件的强度和韧性大大降低,并且会容易导致工件在锻造过程中内部出现不均匀变形,不仅使得锻造难度加大,还会导致锻造后的工件形变率过大。因此,在锻造过程中,若工件的气泡稠密度过大,说明工件的强度与韧性已经不满足要求,此时工件已经是废品,此时即使对该工件进行继续加工,该工件依旧是废品,浪费加工资源,并且会影响锻造效率。在现有的自动化锻造产线中还没有发现能够根据锻造工件气泡稠密度对锻造设备进行智能控制,以实现节约加工资源、提高加工效率的技术。

技术实现思路

1、本发明克服了现有技术的不足,提供了一种基于物联网的电动工具生产控制方法及系统。

2、为达到上述目的本发明采用的技术方案为:

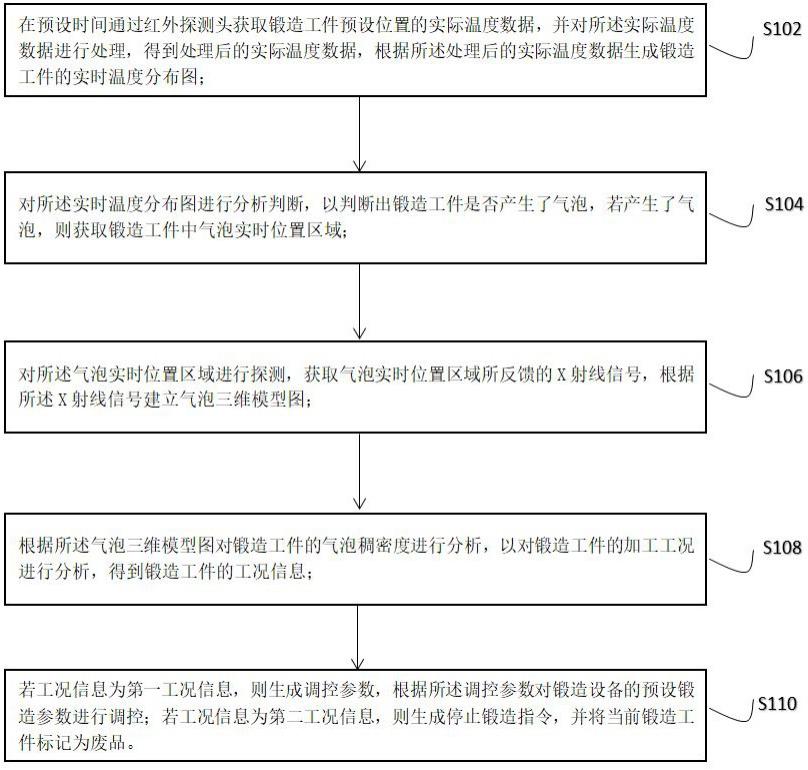

3、本发明第一方面公开了一种基于物联网的电动工具生产控制方法,包括以下步骤:

4、在预设时间通过红外探测头获取锻造工件预设位置的实际温度数据,并对所述实际温度数据进行处理,得到处理后的实际温度数据,根据所述处理后的实际温度数据生成锻造工件的实时温度分布图;

5、对所述实时温度分布图进行分析判断,以判断出锻造工件是否产生了气泡,若产生了气泡,则获取锻造工件中气泡实时位置区域;

6、对所述气泡实时位置区域进行探测,获取气泡实时位置区域所反馈的x射线信号,根据所述x射线信号建立气泡三维模型图;

7、根据所述气泡三维模型图对锻造工件的气泡稠密度进行分析,以对锻造工件的加工工况进行分析,得到锻造工件的工况信息;

8、若工况信息为第一工况信息,则生成调控参数,根据所述调控参数对锻造设备的预设锻造参数进行调控;若工况信息为第二工况信息,则生成停止锻造指令,并将当前锻造工件标记为废品。

9、进一步地,本发明的一个较佳实施例中,在预设时间通过红外探测头获取锻造工件预设位置的实际温度数据,并对所述实际温度数据进行处理,得到处理后的实际温度数据,根据所述处理后的实际温度数据生成锻造工件的实时温度分布图,具体包括以下步骤:

10、在预设时间通过红外探测头获取锻造工件预设位置的实际温度数据,并对各个预设位置的实际温度数据进行整合,得到实际温度数据合集;利用线性插补法对所述实际温度数据合集进行插补处理,得到一次处理后的温度数据合集;

11、通过局部离群因子算法计算所述一次处理后的温度数据合集中每一实际温度数据与预设聚类中心之间的局部离群因子值,并逐一将所述局部离群因子值与预设阈值进行比较;

12、将局部离群因子值大于预设阈值对应的实际温度数据在所述一次处理后的温度数据合集中剔除,以将离群点温度数据剔除,得到二次处理后的温度数据合集;

13、根据所述二次处理后的温度数据合集生成锻造工件的实时温度分布图。

14、进一步地,本发明的一个较佳实施例中,对所述实时温度分布图进行分析判断,以判断出锻造工件是否产生了气泡,若产生了气泡,则获取锻造工件中气泡实时位置区域,具体包括以下步骤:

15、通过大数据网络获取锻造工件在各位置区域产生气泡时所对应的异常温度分布图,构建数据库,并将各异常温度分布图导入所述数据库中,得到特性数据库;

16、将所述实时温度分布图导入所述特性数据库中,通过欧几里得距离算法计算所述实时温度分布图与各异常温度分布图之间的欧几里得距离,得到多个欧几里得距离;

17、将各个欧几里得距离分别与预设欧几里得距离进行比较,若各个欧几里得距离均大于预设欧几里得距离,则说明锻造工件中没有产生气泡,使得锻造设备继续按照预设锻造参数进行锻造加工;

18、若存在至少一个欧几里得距离小于预设欧几里得距离,说明锻造工件中至少一个位置区域产生了气泡,则将欧几里得距离小于预设欧几里得距离对应的异常温度分布图进行标记;

19、由所述特性数据库中提取所有标记的异常温度分布图,得到异常温度分布图合集,根据所述异常温度分布图合集得到锻造工件中气泡实时位置区域。

20、进一步地,本发明的一个较佳实施例中,对所述气泡实时位置区域进行探测,获取气泡实时位置区域所反馈的x射线信号,根据所述x射线信号建立气泡三维模型图,具体包括以下步骤:

21、通过x射线探测仪对所述气泡实时位置区域进行探测,获取气泡实时位置区域所反馈的x射线信号,利用有限元离散法对气泡实时位置区域所反馈的x射线信号进行数值分析,得到气泡的特性数据;其中所述特性数据包括气泡位置、方向、大小以及形状;

22、将所述特性数据转化为三维点云数据,得到三维点云数据集;构建三维坐标系,并将所述三维点云数据集导入所述三维坐标系中,在所述三维坐标系中提取出任意两组三维点云数据对应的若干个特征点;

23、计算若干个特征点的描述符,根据描述符匹配两组三维点云数据中的各个特征点,得到匹配后的特征点对;将匹配后的特征点对进行去均值化处理,并计算其协方差矩阵,然后对其进行奇异值分解,得到旋转矩阵与缩放矩阵;并获取两组三维点云数据的点云中心,根据所述点云中心得到两组三维点云数据的平移量,基于所述平移量得到平移矩阵;

24、根据所述旋转矩阵、缩放矩阵以及平移矩阵生成变换矩阵,将所述三维点云数据集输入所述变换矩阵中进行转化、对齐以及渲染,得到气泡三维模型图。

25、进一步地,本发明的一个较佳实施例中,根据所述气泡三维模型图对锻造工件的气泡稠密度进行分析,以对锻造工件的加工工况进行分析,得到锻造工件的工况信息,具体包括以下步骤:

26、根据所述气泡三维模型图计算出锻造工件各个位置区域所对应的气泡体积,并将各个位置区域的气泡体积进行求和运算,得到气泡总体积;

27、获取锻造工件的工件总体积;根据所述气泡总体积与工件总体积确定出锻造工件的气泡稠密度;将所述气泡稠密度与预设稠密度进行比较;

28、若所述气泡稠密度不大于预设稠密度,则生成第一工况信息,并生成调控参数,根据所述调控参数对锻造设备的预设锻造参数进行调控。

29、进一步地,本发明的一个较佳实施例中,还包括以下步骤:

30、若所述气泡稠密度大于预设稠密度,则获取锻造工件的剩余工序信息,根据所述剩余工序信息得到锻造工件的剩余加工要素信息,根据所述剩余加工要素信息建立工件的最终产品模型图;

31、构建整合空间,将所述气泡三维模型图与最终产品模型图导入所述整合空间中进行整合处理,得到整合后的最终产品模型图;

32、计算所述整合后的最终产品模型图中剩余气泡的总体积,并计算所述整合后的最终产品模型图的模型总体积;根据所述剩余气泡的总体积与整合后的最终产品模型图的模型总体积得到最终气泡稠密度;将所述最终气泡稠密度与预设稠密度进行比较;

33、若所述最终气泡稠密度不大于预设稠密度,则生成第一工况信息,并生成调控参数,根据所述调控参数对锻造设备的预设锻造参数进行调控;若所述最终气泡稠密度大于预设稠密度,则生成第二工况信息,并生成停止锻造指令,停止对该锻造工件进行锻造加工,并将当前锻造工件标记为废品。

34、进一步地,本发明的一个较佳实施例中,若工况信息为第一工况信息,则生成调控参数,根据所述调控参数对锻造设备的预设锻造参数进行调控,具体包括以下步骤:

35、通过大数据网络获取锻造工件在各气泡稠密度条件之下的极限锻造参数,构建知识图谱,并将锻造工件在各气泡稠密度条件之下的极限锻造参数导入所述知识图谱中;

36、获取锻造工件的气泡稠密度,通过灰色关联分析法计算锻造工件的气泡稠密度与知识图谱中各气泡稠密度之间的相似度,得到多个相似度;

37、在多个相似度中提取出最大相似度,并在知识图谱中获取与最大相似度对应的极限锻造参数,将与最大相似度对应的极限锻造参数标定为最大锻造参数;

38、计算所述最大锻造参数与预设锻造参数之间的差值,得到锻造参数差值;基于所述锻造参数差值对预设锻造参数进行调控。

39、本发明第二方面公开了一种基于物联网的电动工具生产控制系统,所述电动工具生产控制系统包括存储器与处理器,所述存储器中存储有电动工具生产控制方法程序,当所述电动工具生产控制方法程序被所述处理器执行时,实现如下步骤:

40、在预设时间通过红外探测头获取锻造工件预设位置的实际温度数据,并对所述实际温度数据进行处理,得到处理后的实际温度数据,根据所述处理后的实际温度数据生成锻造工件的实时温度分布图;

41、对所述实时温度分布图进行分析判断,以判断出锻造工件是否产生了气泡,若产生了气泡,则获取锻造工件中气泡实时位置区域;

42、对所述气泡实时位置区域进行探测,获取气泡实时位置区域所反馈的x射线信号,根据所述x射线信号建立气泡三维模型图;

43、根据所述气泡三维模型图对锻造工件的气泡稠密度进行分析,以对锻造工件的加工工况进行分析,得到锻造工件的工况信息;

44、若工况信息为第一工况信息,则生成调控参数,根据所述调控参数对锻造设备的预设锻造参数进行调控;若工况信息为第二工况信息,则生成停止锻造指令,并将当前锻造工件标记为废品。

45、进一步地,本发明的一个较佳实施例中,根据所述气泡三维模型图对锻造工件的气泡稠密度进行分析,以对锻造工件的加工工况进行分析,得到锻造工件的工况信息,具体包括以下步骤:

46、根据所述气泡三维模型图计算出锻造工件各个位置区域所对应的气泡体积,并将各个位置区域的气泡体积进行求和运算,得到气泡总体积;

47、获取锻造工件的工件总体积;根据所述气泡总体积与工件总体积确定出锻造工件的气泡稠密度;将所述气泡稠密度与预设稠密度进行比较;

48、若所述气泡稠密度不大于预设稠密度,则生成第一工况信息,并生成调控参数,根据所述调控参数对锻造设备的预设锻造参数进行调控。

49、进一步地,本发明的一个较佳实施例中,还包括以下步骤:

50、若所述气泡稠密度大于预设稠密度,则获取锻造工件的剩余工序信息,根据所述剩余工序信息得到锻造工件的剩余加工要素信息,根据所述剩余加工要素信息建立工件的最终产品模型图;

51、构建整合空间,将所述气泡三维模型图与最终产品模型图导入所述整合空间中进行整合处理,得到整合后的最终产品模型图;

52、计算所述整合后的最终产品模型图中剩余气泡的总体积,并计算所述整合后的最终产品模型图的模型总体积;根据所述剩余气泡的总体积与整合后的最终产品模型图的模型总体积得到最终气泡稠密度;将所述最终气泡稠密度与预设稠密度进行比较;

53、若所述最终气泡稠密度不大于预设稠密度,则生成第一工况信息,并生成调控参数,根据所述调控参数对锻造设备的预设锻造参数进行调控;若所述最终气泡稠密度大于预设稠密度,则生成第二工况信息,并生成停止锻造指令,停止对该锻造工件进行锻造加工,并将当前锻造工件标记为废品。

54、本发明解决了背景技术中存在的技术缺陷,本发明具备以下有益效果:在预设时间通过红外探测头获取锻造工件预设位置的实际温度数据,得到实时温度分布图;判断出锻造工件是否产生了气泡,若产生了气泡,则获取锻造工件中气泡实时位置区域;对所述气泡实时位置区域进行探测,获取气泡实时位置区域所反馈的x射线信号,根据所述x射线信号建立气泡三维模型图;根据所述气泡三维模型图对锻造工件的气泡稠密度进行分析,以对锻造工件的加工工况进行分析,得到锻造工件的工况信息;若工况信息为第一工况信息,则生成调控参数,根据所述调控参数对锻造设备的预设锻造参数进行调控;若工况信息为第二工况信息,则生成停止锻造指令,并将当前锻造工件标记为废品。通过本方法能够节约加工资源,降低加工成本,提高加工效率,实现了智能加工生产控制;能够避免锻造工件的气泡稠密度进一步加大,降低在锻造过程中工件的报废率,提高经济效益。

- 还没有人留言评论。精彩留言会获得点赞!