一种PID控制回路的性能评估方法及评估装置与流程

本发明涉及控制,尤其涉及一种pid控制回路的性能评估方法及评估装置。

背景技术:

1、比例积分微分控制(proportional-integral-derivative control),简称pid控制,是最早发展起来的控制策略之一,在早期的控制系统中,pid控制是唯一的自动控制方式。

2、伴随着科技的高速发展,涌出比如mpc、ipc、大数据算法等多种控制方式,解决很多之前无法解决的复杂问题,但是pid控制以其结构简单、鲁棒性和适应性强,仍是工业控制中的主流。据统计,目前pid控制占流程行业控制的90%以上。

3、控制回路作为化工生产过程的基本控制单元,简单的说,根据给定值和实际测量值构成控制偏差,将偏差按比例、积分和微分通过线性组合构成控制量,对被控对象进行控制。化工企业的控制回路管理主要集中在自控率方面,但是控制回路自动状态并不能真正代表控制回路处于良好的运行状态中。在实际生产中,控制回路的真正的性能无法得到有效评估,导致很多控制回路是自动状态,但是在较小的干扰下,会出现波动、拒动等情况,甚至于回路发散,不利于工业的安全稳定运行。

4、在生产装置中,由于检测元件、执行元件、被控对象的多样性,造成很多pid回路不能正常投用,同时,部分控制回路虽然是在投用状态,但是当干扰出现时,不能进行稳定调节,会出现大幅的波动,甚至于发散的情况,控制性能很差。而pid回路性能的下降会造成人员操作频次增加,产品产量、质量下降,能耗升高等问题,不利于流程行业的高质量可持续发展。

5、控制回路的性能评估涉及到多个因素和参数,而这些因素的复杂性和多样性使得评估变得更加困难,同时控制回路性能评估还存在以下一些问题:

6、(1)目前缺乏统一的标准和指标来评估控制回路的性能,这将导致评估结果的不一致性和难以比较性;

7、(2)缺乏标准化的评估流程使得控制回路的性能评估变得困难,而没有明确的步骤和方法来进行评估,这使得评估变得不客观。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的上述不足,提出一种pid控制回路的性能评估方法及评估装置,该方法能够解决目前pid控制回路性能评估难、无标准、无流程的现状,规范了pid控制回路性能评估流程,使得pid控制回路性能评估过程变得容易、且易操作。

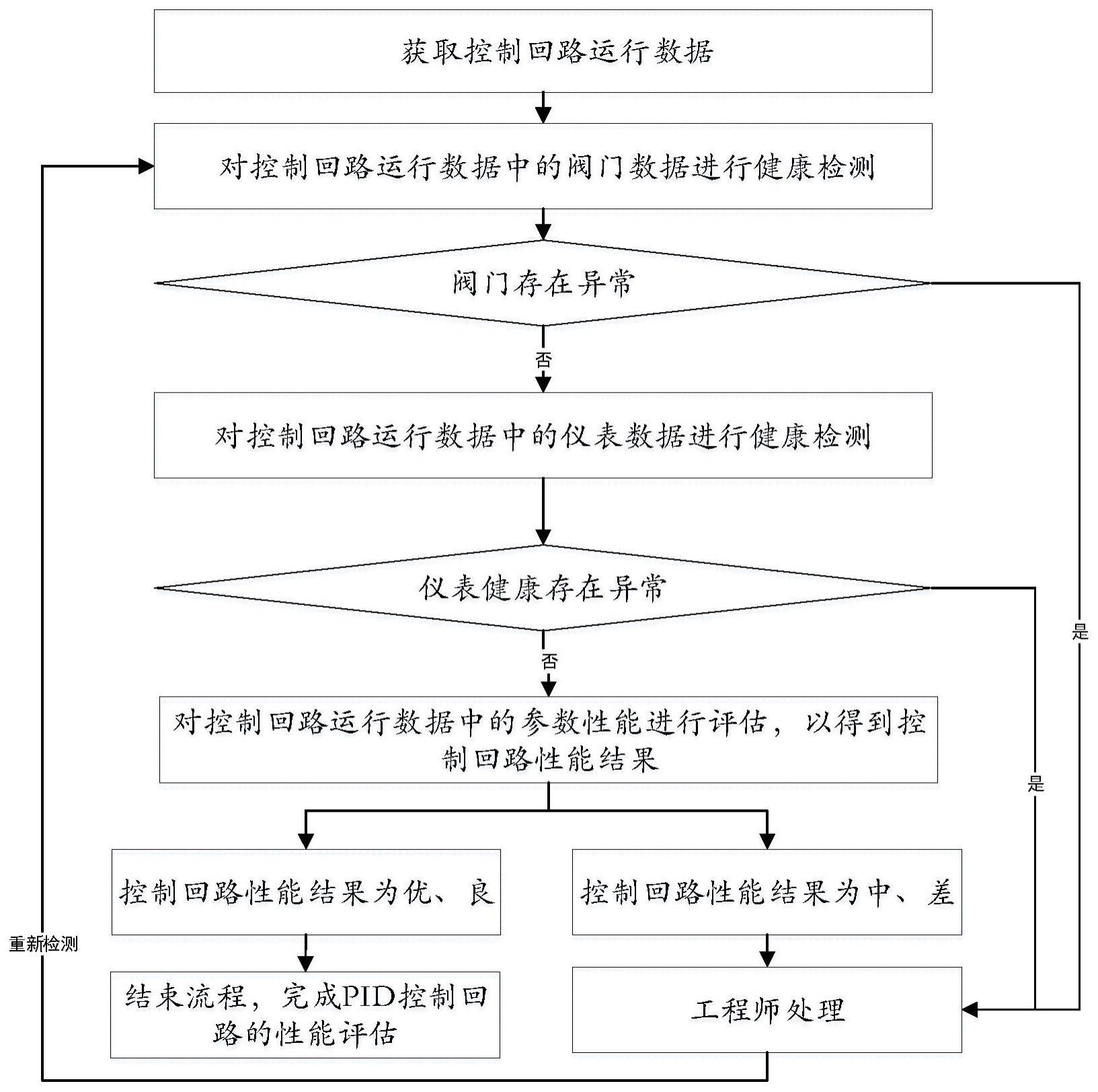

2、第一方面,本发明提供一种pid控制回路的性能评估方法,所述方法包括如下步骤:

3、步骤s1:获取控制回路运行数据;

4、步骤s2:对控制回路运行数据中的阀门数据进行健康检测,以确定阀门的健康状况;

5、若阀门不存在异常,执行步骤s3;若阀门存在异常,则执行步骤s5;

6、步骤s3:对控制回路运行数据中的仪表数据进行健康检测,以确定仪表的健康状况;

7、若仪表健康不存在异常,执行步骤s4;若仪表存在异常,则执行步骤s5;

8、步骤s4:对控制回路运行数据中的参数性能进行评估,以得到控制回路性能结果:

9、如果控制回路性能结果为优或良,则结束流程,完成pid控制回路的性能评估;如果控制回路性能结果为中或差,则执行步骤s5;

10、其中,所述控制回路运行数据中的参数性能包括控制回路波动幅度、控制回路稳定性及控制回路准确性;

11、步骤s5:发出报警信息以使工程师处理,之后重复步骤s2至s4,直至参数量化评估结果为优或良,从而完成pid控制回路的性能评估。

12、进一步地,所述步骤s2中,对控制回路运行数据中的阀门数据进行健康检测,具体包括如下步骤:

13、步骤a1:获取阀门的控制输出值,并计算出控制输出值的变化值;所述阀门的控制输出值为通过控制阀门的开闭程度来调节流体的流量或压力的数值;

14、步骤a2:判断出控制输出值的变化值是否超过预设阀门阈值范围:

15、若控制输出值的变化值未超过预设阀门阈值范围,则判定阀门不存在异常;若控制输出值的变化值超过预设阀门阈值范围,则判定阀门存在异常;

16、其中,预设阀门阈值是根据阀门是否存在卡涩粘滞现象来设定的,用于评估阀门的健康状况。

17、进一步地,所述步骤s3中,对控制回路运行数据中的仪表数据进行健康检测,具体包括如下步骤:

18、步骤b1:获取仪表测量值;所述仪表测量值为测量获取的仪表物理量数值;

19、步骤b2:判断出仪表测试量是否为仪表最大值、仪表最小值、或仪表死值,

20、若仪表测试量为仪表最大值、仪表最小值、或仪表死值,且仪表测试量为仪表最大值、仪表最小值、或仪表死值的时间超过预设时间阈值时,则判定仪表健康存在异常,否则判定仪表健康不存在异常;

21、其中,所述仪表最大值是达到仪表量程上限或者超过仪表量程上限时,测量得到的仪表显示值;所述仪表最小值是达到仪表量程下限或者超过仪表量程下限时,测量得到的仪表显示值;所述仪表死值为一段时间内固定不变化的仪表显示值。

22、进一步地,所述步骤s5中,发出报警信息以使工程师处理,包括:

23、发出阀门异常报警信息,以使仪表工程师对阀门进行检修、改造,从而提高回路性能等级;

24、和/或,

25、发出仪表异常报警信息,以使仪表工程师对仪表进行检修、改造,从而提高回路性能等级;

26、和/或,

27、发出回路参数差性能报警信息,以使系统工程师或工艺工程师对回路参数进行整定优化,从而提高回路性能等级。

28、进一步地,所述步骤s4中,对控制回路运行数据中的参数性能进行评估,以得到控制回路性能结果,具体包括如下步骤:

29、步骤c1:在选择的时间段内,获取控制回路的pv值;

30、步骤c2:根据控制回路的pv值,计算出控制回路的最大pv值、最小pv值和平均pv值;以及计算出pv值与sv值的偏差,得到pv值和sv值的偏差最大值、偏差最小值、偏差平均值;

31、步骤c3:根据pv值和sv值,计算出控制回路波动幅度得分、控制回路稳定性得分、以及控制回路准确性得分;

32、其中,所述根据pv值和sv值包括根据最大pv值、最小pv值和平均pv值、及pv值和sv值的偏差最大值、偏差最小值、偏差平均值;

33、步骤c4:设定控制回路波动幅度、控制回路稳定性、以及控制回路准确性的权重系数后,计算出参数量化评估结果,以及根据参数量化评估结果对控制回路进行性能划分,划分的控制回路性能结果包括优、良、中、差;

34、其中,控制回路波动幅度、控制回路稳定性、以及控制回路准确性的权重系数之和等于1。

35、进一步地,所述步骤c3中,根据pv值和sv值,计算出控制回路波动幅度得分,包括根据pv值和sv值计算出控制回路波动幅度tr,以及根据控制回路波动幅度计算出控制回路波动幅度得分str;

36、所述控制回路波动幅度tr的计算过程如下:

37、tr=(pvmax-pvmin)/pvrang*100%;

38、其中,tr代表某一回路的波动幅度,pvmax代表该回路某时间段内的最大值,pvmin代表改回路某时间段内的最小值,pvrang代表该回路pv值的量程范围;

39、所述控制回路波动幅度得分str的计算过程如下:

40、当tr<5%,则str=1;

41、当tr≥5%,且tr≤10%则str=0.8;

42、当tr>10%,且tr≤20%则str=0.6;

43、当tr>20%,且tr≤40%则str=0.4;

44、当tr>40%则str=0;

45、所述步骤c3中,根据pv值和sv值,计算出控制回路稳定性得分,包括根据pv值和sv值计算出控制回路稳定性st,以及根据控制回路稳定性计算出控制回路稳定性得分sst;

46、所述控制回路稳定性的计算过程如下:

47、

48、其中,st代表某一回路的稳定性,pv(i)代表该回路某时刻的测量值,sv(i)代表该回路某时刻的设定值,pvrang代表该回路pv值的量程范围;

49、所述控制回路稳定性得分sst的计算过程如下:

50、当st≥95%,则sst=1;

51、当st≥90%,且st<95%则sst=0.8;

52、当st≥85%,且st<90%则sst=0.6;

53、当st≥80%,且st<85%则sst=0.4;

54、当st<10%则sst=0;

55、所述步骤c3中,根据pv值和sv值,计算出控制回路准确性得分,包括根据pv值和sv值计算出控制回路准确性sa,以及根据控制回路准确性计算出控制回路准确性得分ssa;

56、所述控制回路准确性sa的计算过程如下:

57、

58、其中,sa代表某一回路的准确性,pv(i)代表该回路某时刻的测量值,sv(i)代表该回路某时刻的设定值;

59、所述控制回路准确性得分ssa的计算过程如下:

60、当sa≥95%,则ssa=1;

61、当sa≥90%,且sa<95%则ssa=0.8;

62、当sa≥85%,且sa<90%则ssa=0.6;

63、当sa≥80%,且sa<85%则ssa=0.4;

64、当sa<10%,则ssa=0;

65、所述步骤c4,具体包括:

66、设定控制回路波动幅度的权重系数为0.2,控制回路稳定性的权重系数为0.4,控制回路准确性的权重系数为0.4,计算出参数量化评估结果,所述参数量化评估结果的计算公式如下:

67、s=(str*0.2+sst*0.4+ssa*0.4)*100;

68、其中:s为性能参数性能得分,str为波动幅度得分,sst稳定性得分,ssa为准确性得分。

69、进一步地,所述步骤c4中,根据参数量化评估结果对控制回路进行性能划分,包括根据参数量化评估结果的数值大小对控制回路进行性能划分:

70、若参数性能量化评估结果大于或等于90时,控制回路性能等级为优;

71、若参数性能量化评估结果大于或等于80、且小于90时,控制回路性能等级为良;

72、若参数性能量化评估结果大于或等于70、且小于80时,控制回路性能等级为中;

73、若参数性能量化评估结果小于70时,控制回路性能等级为差。

74、第二方面,本发明提供一种pid控制回路的性能评估装置,所述装置包括:

75、获取单元,用于获取控制回路运行数据;

76、阀门健康检测单元,与所述获取单元连接,用于对控制回路运行数据中的阀门数据进行健康检测,以确定阀门的健康状况;

77、仪表健康检测单元,分别与所述获取单元和所述阀门健康检测单元连接,用于对控制回路运行数据中的仪表数据进行健康检测,以确定仪表的健康状况;

78、参数性能评估单元,分别与所述获取单元和所述仪表健康检测单元连接,用于对控制回路运行数据中的参数性能进行评估,以得到控制回路性能结果;

79、其中,所述控制回路运行数据中的参数性能包括控制回路波动幅度、控制回路稳定性及控制回路准确性;

80、报警单元,分别与所述阀门健康检测单元、所述仪表健康检测单元连接、以及所述参数性能评估单元连接,用于发出报警信息以使工程师处理后,重新检测阀门健康、检测仪表健康及参数性能评估,直至参数量化评估结果为优或良,从而完成pid控制回路的性能评估。

81、进一步地,所述阀门健康检测单元包括:

82、获取计算模块,用于获取阀门的控制输出值,并计算出控制输出值的变化值;所述阀门的控制输出值为通过控制阀门的开闭程度来调节流体的流量或压力的数值;

83、判断模块,与所述获取计算模块连接,用于判断出控制输出值的变化值是否超过预设阀门阈值范围:

84、若控制输出值的变化值未超过预设阀门阈值范围,则判定阀门不存在异常;若控制输出值的变化值超过预设阀门阈值范围,则判定阀门存在异常;

85、其中,预设阀门阈值是根据阀门是否存在卡涩粘滞现象来设定的,用于评估阀门的健康状况。

86、进一步地,所述参数性能评估单元包括:

87、获取模块,所述获取模块用于在选择的时间段内,获取控制回路的pv值;

88、第一计算模块,与所述获取模块连接,用于根据控制回路的pv值,计算出控制回路的最大pv值、最小pv值和平均pv值;以及计算出pv值与sv值的偏差,得到pv值和sv值的偏差最大值、偏差最小值、偏差平均值;

89、第二计算模块,与所述获取模块和所述第一计算模块连接,用于根据pv值和sv值,计算出控制回路波动幅度得分、控制回路稳定性得分、以及控制回路准确性得分;

90、其中,所述根据pv值和sv值包括根据最大pv值、最小pv值和平均pv值、及pv值和sv值的偏差最大值、偏差最小值、偏差平均值;

91、第三计算模块,与所述第二计算模块连接,用于设定控制回路波动幅度、控制回路稳定性、以及控制回路准确性的权重系数后,计算出参数量化评估结果;

92、其中,控制回路波动幅度、控制回路稳定性、以及控制回路准确性的权重系数之和等于1;

93、划分模块,与所述第三计算模块连接,用于根据参数量化评估结果对控制回路进行性能划分,划分的控制回路性能结果包括优、良、中、差。

94、本发明的有益效果:

95、1.本发明解决了目前控制回路性能评估难、无标准、无流程的现状,规范了pid控制回路性能评估流程,使得pid控制回路性能评估过程变得容易、且易操作。

96、2.本发明提供pid控制回路性能评估方法,利用控制回路的数据采集,通过对数据清洗、治理,在线自动完成控制回路的诊断与评估,并推送报警信息至相关技术人员进行优化和调整,提高回路性能。

97、3.本发明结合控制回路相关参数的变化,选择标准方差、参数波动、参数异常等维度,创新性的利用仪表健康评价、阀门健康评价、波动幅度、准确性、稳定性等五个指标对自动回路进行性能评估,为提高基础自动化水平奠定坚实基础。

- 还没有人留言评论。精彩留言会获得点赞!