一种无温度传感器的闭环温度控制电路、设备和控制方法与流程

本申请涉及电子器件,尤其涉及一种无温度传感器的闭环温度控制电路、设备和控制方法。

背景技术:

1、随着加热膜技术的发展,由碳基高分子形成的远红外加热膜逐渐被应用于可加热的家用电器设备(比如电加热烤盘、电水壶等)中。

2、相关技术中,对加热膜的加热控制一般采用闭环控制的方式,采用功率器件作为开关元件(如可控硅和功率继电器),通过周期性通断开关,控制开关元件的导通和关断的占空比来调整输出电压以控制加热膜的功率。

3、在实际使用过程中,加热膜的发热功率与可控硅的输出功率成正比,可控硅输出功率越大,则加热膜的发热功率越大;可控硅输出功率较大时存在发热严重的情形,长期输出大功率容易导致可控硅损坏,影响可控硅的使用寿命。

4、功率继电器能够驱动较大功率负载,但是继电器的问题是响应慢,一般达到10ms的响应时间,而且开关频率偏低,在需要保证使用寿命的前提下,往往开关时间需要数秒,这对于高精度的闭环温度控制是不利的。

技术实现思路

1、本申请提供了一种无温度传感器的闭环温度控制电路、设备和控制方法,解决了现有技术中可控硅输出功率较大时发热严重,容易导致可控硅损坏,影响可控硅的使用寿命等问题。

2、本申请第一方面提供了一种无温度传感器的闭环温度控制电路,包括交流电源、温度检测电路、加热膜、可控硅、开关和二极管,所述加热膜与可控硅串联后接在交流电源的输出端,所述开关和二极管串联后并联在可控硅的两端;所述温度检测电路用于实时检测加热膜的温度,所述温度检测电路、可控硅分别与主控芯片连接,所述主控芯片根据温度检测电路实时检测的温度和预设温度调节可控硅的输出功率;所述可控硅在交流电的一个半周期处于导通状态,在交流电的另一个半周期处于截止状态;所述二极管的导通方向与可控硅的导通方向相反,所述开关的开闭状态根据需求发热功率来手动或自动切换。

3、本申请提供的技术方案中,通过将二极管和开关串联后并联在可控硅的两端,通过主控芯片控制可控硅只在交流电的一个半周期处于导通状态,且二极管的导通方向与可控硅的导通方向相反;当需求发热功率较小时,将开关切换为断开状态,只有交流电的一个半周期经过可控硅调控后输出给加热膜;当需求发热功率较大时,将开关切换为闭合状态,交流电的一个半周期电流通过可控硅调控后输出给加热膜,交流电的另一个半周期电流直接通过二极管输出给加热膜,这样无需可控硅输出较大功率,即可给加热膜提供较大的发热功率,避免了可控硅在发热功率需求较大时的出现发热严重的问题,延长了可控硅的使用寿命。

4、在某些实施方式中,当需求发热功率小于全发热功率的50%时,所述开关切换为断开状态,加热膜的发热功率在全发热功率的0%~50%范围内可调;当需求发热功率大于或等于全发热功率的50%时,所述开关切换为闭合状态,加热膜的发热功率在全发热功率的50%~100%范围内可调;在全发热功率范围内,可控硅只需要输出满功率的0~50%即可,无需可控硅满功率工作,极大地降低了可控硅的发热,同时保证足够快的开关频率条件下降低开关的通断频率。

5、在某些实施方式中,所述可控硅为双向可控硅,当全发热功率较低时,可将开关切换为断开状态,通过调节可控硅的输出在0~100%内即可满足加热膜的发热功率需求,由于全发热功率较低,即使可控硅满功率输出,其发热情况也比较良好。

6、在某些实施方式中,所述温度检测电路包括采样电路,所述采样电路用于采集加热膜两端的电压值和流过加热膜的电流值,所述主控芯片根据采样电路采集的电压值和电流值计算加热膜的电阻值,再根据加热膜的电阻值计算温度值;所述加热膜为正温度系数的热敏电阻,根据加热膜的电阻可以计算加热膜的温度。

7、在某些实施方式中,所述闭环温度控制电路还包括电源管理模块,所述电源管理模块的输入端与交流电源的输出端连接,所述电源管理模块的输出端与采样电路和主控芯片连接,所述电源管理模块用于将交流电转换为直流电后给采样电路和主控芯片供电。主控芯片和采样电路的工作电压为直流24v以内,而交流电源为220v交流电,因此需要通过电源管理模块将220v交流电转换为直流电,再对直流电进行降压后输出给主控芯片和采样电路供电。

8、本申请第二方面提供了一种电器设备,包括上述闭环温度控制电路。

9、本申请第三方面提供了一种无温度传感器的闭环温度控制方法,包括:

10、当需求发热功率小于全发热功率的50%时,所述开关切换为断开状态,可控硅在交流电的一个半周期处于导通状态,在交流电的另一个半周期处于截止状态,二极管在交流电的全周期处于截止状态,加热膜的发热功率在全发热功率的0%~50%范围内可调;

11、当需求发热功率大于或等于全发热功率的50%时,所述开关切换为闭合状态,可控硅在交流电的一个半周期处于导通状态,二极管在该半周期处于截止状态;可控硅在交流电的另一个半周期处于截止状态,二极管在该半周期处于导通状态,加热膜的发热功率在全发热功率的50%~100%范围内可调。

12、在某些实施方式中,通过采样电路采集加热膜两端的电压值和流过加热膜的电流值,主控芯片根据采样电路采集的电压值和电流值计算加热膜的温度值,并根据加热膜的温度值调节可控硅的输出功率;当加热膜的温度值过高时,则通过主控芯片降低可控硅的输出功率,当加热膜的温度值过低时,则通过主控芯片提升可控硅的输出功率,实现温度的无级调节和精准控制。

13、上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

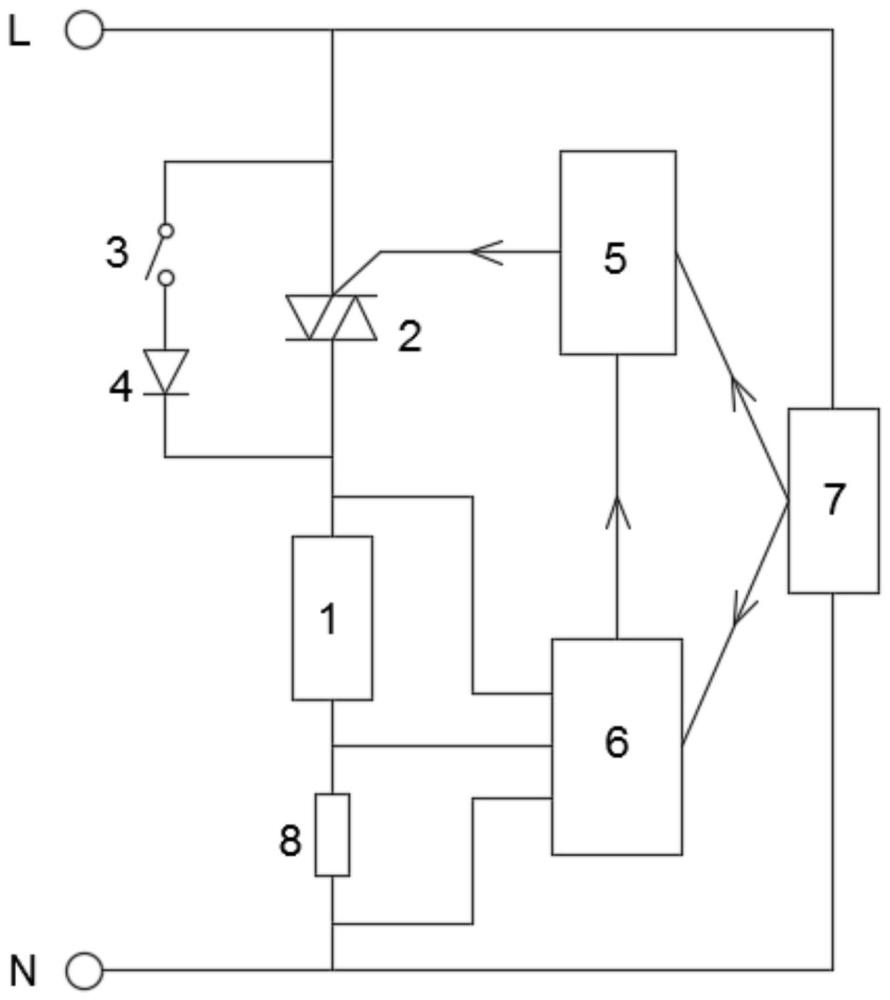

1.一种无温度传感器的闭环温度控制电路,其特征在于,包括交流电源、温度检测电路、加热膜(1)、可控硅(2)、开关(3)和二极管(4),所述加热膜(1)与可控硅(2)串联后接在交流电源的输出端,所述开关(3)和二极管(4)串联后并联在可控硅(2)的两端;所述温度检测电路用于实时检测加热膜(1)的温度,所述温度检测电路、可控硅(2)分别与主控芯片(5)连接,所述主控芯片(5)根据温度检测电路实时检测的温度和预设温度调节可控硅(2)的输出功率;所述可控硅(2)在交流电的一个半周期处于导通状态,在交流电的另一个半周期处于截止状态;所述二极管(4)的导通方向与可控硅(2)的导通方向相反,所述开关(3)的开闭状态根据需求发热功率来手动或自动切换。

2.根据权利要求1所述的一种无温度传感器的闭环温度控制电路,其特征在于,当需求发热功率小于全发热功率的50%时,所述开关(3)切换为断开状态;当需求发热功率大于或等于全发热功率的50%时,所述开关(3)切换为闭合状态。

3.根据权利要求1所述的一种无温度传感器的闭环温度控制电路,其特征在于,所述可控硅(2)为双向可控硅。

4.根据权利要求1所述的一种无温度传感器的闭环温度控制电路,其特征在于,所述温度检测电路包括采样电路(6),所述采样电路(6)用于采集加热膜(1)两端的电压值和流过加热膜(1)的电流值,所述主控芯片(5)根据采样电路(6)采集的电压值和电流值计算加热膜(1)的温度值,所述加热膜(1)为正温度系数的热敏电阻。

5.根据权利要求4所述的一种无温度传感器的闭环温度控制电路,其特征在于,所述闭环温度控制电路还包括电源管理模块(7),所述电源管理模块(7)的输入端与交流电源的输出端连接,所述电源管理模块(7)的输出端与采样电路(6)和主控芯片(5)连接,所述电源管理模块(7)用于将交流电转换为直流电后给采样电路(6)和主控芯片(5)供电。

6.一种电器设备,其特征在于,包括如权利要求1至5任一项所述的一种无温度传感器的闭环温度控制电路。

7.一种无温度传感器的闭环温度控制方法,基于权利要求1至5任一项所述的一种无温度传感器的闭环温度控制电路,其特征在于,包括:

8.根据权利要求7所述的一种无温度传感器的闭环温度控制方法,其特征在于,通过采样电路(6)采集加热膜(1)两端的电压值和流过加热膜(1)的电流值,主控芯片(5)根据采样电路(6)采集的电压值和电流值计算加热膜(1)的温度值,并根据加热膜(1)的温度值调节可控硅(2)的输出功率。

技术总结

本发明提供了一种无温度传感器的闭环温度控制电路,包括交流电源、温度检测电路、加热膜、可控硅、开关和二极管,加热膜与可控硅串联后接在交流电源的输出端,开关和二极管串联后并联在可控硅的两端;温度检测电路用于实时检测加热膜的温度,所述主控芯片根据温度检测电路实时检测的温度和预设温度调节可控硅的输出功率;可控硅在交流电的正半周处于导通状态,在负半周处于截止状态;二极管的导通方向与可控硅相反;当需求发热功率较大时,开关闭合,正半周电流通过可控硅调控后输出给加热膜,负半周电流通过二极管输出给加热膜,无需可控硅输出较大功率,即可给加热膜提供较大的发热功率,避免了可控硅输出功率较大出现发热严重的问题。

技术研发人员:叶小萌,鲍禹南

受保护的技术使用者:武汉博联特科技有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!