电子束熔炼金属铌控温方法与流程

本发明涉及金属精炼,更具体地说,本发明涉及电子束熔炼金属铌控温方法。

背景技术:

1、授权公告号为cn108504879b的专利公开了一种低氧高纯钛锭的电子束熔炼方法及其装置,所述的低氧高纯钛锭是指钛锭纯度达到国家标准,同时含氧量低于国家标准,满足电子行业的要求。所述的电子束熔炼方法,不采用在待熔原料及熔体中直接加入吸氧剂,而是在熔炼环境中放置镁、钙、锂等夺氧能力比钛更强的吸氧剂,熔炼过程中捕收钛本体及真空环境中的氧,阻止氧与钛反应,从而减少高纯钛锭中的氧含量,显著提升高纯钛锭产品品质。

2、现有技术当电子束熔炼金属铌的过程中铺粉的厚度出现变化时,电子束参数难以手动调节到最优,导致熔炼效果不佳;例如当铺粉厚度从2mm变化到5mm时,如果仍然使用相同的电子束参数,可能会造成熔炼不充分,产生裂纹;在电子束熔炼金属铌时,预热可以减小金属粉末与电子束产生温度之间的温度差,避免因为温差应力导致的熔炼的金属铌产生热裂纹;预热温度和预热的时间凭借经验可能会导致预热不到位,在电子束开启熔炼时可能会导致金属铌出现热裂纹;在电子束熔炼的金属铌成型时,冷却的曲线依靠经验设定,对不同形状的金属铌冷却效果不佳,产生缺陷;例如,冷却时间过短,大块金属中心仍处于高温时,表面快速冷却会产生应力和裂纹;现有的经验控制方法复杂繁琐,依赖技术人员的经验进行手动调节,无法实现熔炼控温过程的自动化,使得制程稳定性较差,不利于金属铌成型的合格率和质量的提升;另外,现有经验控制由于调节不当可能会造成电子束熔炼效果不佳,增加了生产损耗,从而增加了生产成本;

3、鉴于此,本发明提出电子束熔炼金属铌控温方法以解决上述问题。

技术实现思路

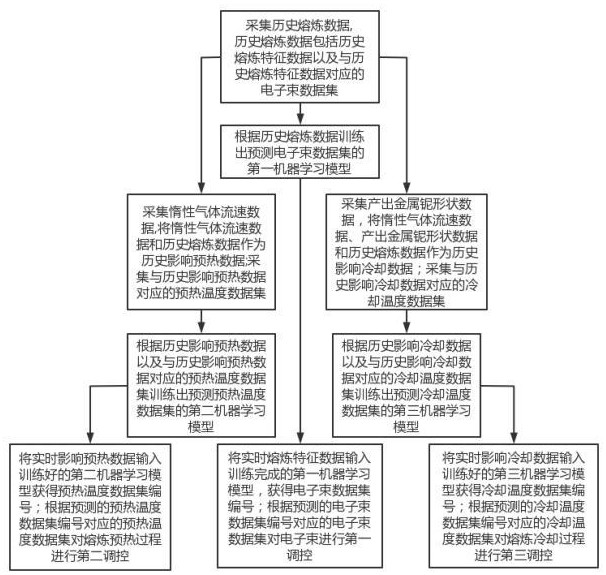

1、为了克服现有技术的上述缺陷,为实现上述目的,本发明提供如下技术方案:电子束熔炼金属铌控温方法,包括:采集历史熔炼数据;

2、历史熔炼数据包括历史熔炼特征数据以及与历史熔炼特征数据对应的电子束数据集;

3、根据历史熔炼数据训练出预测电子束数据集的第一机器学习模型;

4、采集惰性气体流速数据,将惰性气体流速数据和历史熔炼数据作为历史影响预热数据;采集与历史影响预热数据对应的预热温度数据集;

5、采集产出金属铌形状数据,将惰性气体流速数据、产出金属铌形状数据和历史熔炼数据作为历史影响冷却数据;采集与历史影响冷却数据对应的冷却温度数据集;

6、根据历史影响预热数据以及与历史影响预热数据对应的预热温度数据集训练出预测预热温度数据集的第二机器学习模型;

7、根据历史影响冷却数据以及与历史影响冷却数据对应的冷却温度数据集训练出预测冷却温度数据集的第三机器学习模型;

8、将实时熔炼特征数据输入训练完成的第一机器学习模型,获得电子束数据集编号;根据预测的电子束数据集编号对应的电子束数据集对电子束进行第一调控;

9、将实时影响预热数据输入训练好的第二机器学习模型获得预热温度数据集编号;根据预测的预热温度数据集编号对应的预热温度数据集对熔炼预热过程进行第二调控;

10、将实时影响冷却数据输入训练好的第三机器学习模型获得冷却温度数据集编号;根据预测的冷却温度数据集编号对应的冷却温度数据集对熔炼冷却过程进行第三调控。

11、进一步地,历史熔炼特征数据包括铺粉厚度数据和熔炼质量数据;

12、历史熔炼特征数据对应的电子束数据集包括电子束扫描速度、电子束功率和电子束焦距;

13、预热温度数据集包括预热温度值和预热时间;

14、冷却温度数据集包括开始冷却温度值、持续冷却温度值、温度变化时间和持续冷却时间;

15、预热温度值、开始冷却温度值和持续冷却温度值均通过安装在熔炼腔室的温度传感器获取;预热时间、温度变化时间和持续冷却时间均通过计时器获取。

16、进一步地,铺粉厚度数据的获取方式如下:

17、在铺粉平台上方安装激光测距传感器,设置激光测距传感器到铺粉平台的距离为h;激光测距传感器用于测量金属粉末表面距离激光测距传感器的距离h1,则金属粉末上表面到铺粉平台的距离为h-h1,即金属粉末表面高度;每次铺粉轮进行铺粉前监测并计算金属粉末表面高度,记录为基准高度h2,铺粉轮开始铺粉至第一次铺粉结束,检测此时金属粉末表面高度h3;则单层铺粉厚度h4=h3-h2;则单层铺粉厚度h4即为铺粉厚度数据;

18、熔炼质量数据通过安装到铺粉平台上的称重传感器获取;

19、电子束扫描速度的获取步骤如下:

20、s1.在电子束扫描器控制扫描x轴和y轴方向的运动机构上安装增量式旋转编码器;

21、s2.用计数器来统计单位时间内增量式旋转编码器输出的脉冲数量,则电机主轴转速;

22、s3.电机主轴转速与扫描速度存在比例关系式如下:

23、;

24、其中,是传动比,是螺杆导程;将根据增量式旋转编码器以及计数器计算得到的电机主轴转速代入比例关系式,并查询运动机构参数和代入比例关系式,即得出实时的扫描速度,即为电子束扫描速度;

25、电子束功率通过在电子束电源输入端安装电力计获取;

26、电子束焦距的获取方式如下:

27、在熔炼腔上方安装热响应摄像头,热响应摄像头可以传感入射的红外辐射,形成热分布图像;当电子束照射金属铌粉末时,会在粉末表面产生高温区域;热响应摄像头捕捉热分布图像,将热分布图像发送至工业计算机,工业计算机根据热分布图像提取出高温度区域的形状轮廓即焦距区域,获取焦距区域内的像素点的数量,根据热分布图像的分辨率获取热分布图像每个像素点的面积;则焦距区域面积;焦距区域面积即为电子束焦距。

28、进一步地,将历史熔炼特征数据以及和历史熔炼特征数据对应的电子束数据集作为样本集;

29、对电子束数据集进行数值编号;

30、将历史熔炼特征数据构建特征向量p;使用keras定义输入层和输出层并搭建机器学习框架;特征向量p作为输入层数据,电子束数据集编号作为输出层数据;

31、将样本集划分为训练集和测试集,构建第一机器学习模型,对第一机器学习模型进行训练,得到初始第一机器学习模型,利用测试集对初始第一机器学习模型进行测试,输出满足预设准确度的初始第一机器学习模型,所述机器学习模型为逻辑回归模型、朴素贝叶斯模型或支持向量机模型的其中一种。

32、进一步地,惰性气体流速数据的获取方式如下:

33、将差压式气体流量计安装在气体入口管道上;差压式气体流量计内部具有两个压力探头,使气体流经两个压力探头;差压式气体流量计内置传感器实时测量两个探头间的气体静压差;查询得到差压式气体流量计系数、气体入口管道的横截面积以及所测惰性气体的气体密度,将、、、代入伯努利方程可得气体体积流量;又根据气体体积流量是气体流速和横截面积的乘积可得气体流速,即为惰性气体流速数据;

34、产出金属铌形状数据的获取方式如下:

35、s1.在熔炼腔室内部安装n个高温摄像头,拍摄熔炼结束时刻金属铌的高速图像;

36、s2.使用canny边缘检测算法提取金属铌的边缘轮廓;边缘轮廓由m个边界点组成;使用rdp算法提取边缘轮廓中处于拐点的w个边缘点;w个边缘点组成边缘特征轮廓;

37、s3.将铺粉平台的中心位置作为原点建立三维直角坐标系,通过计算机统计出w个边缘点在三维直角坐标系中的坐标,得到w个坐标;将w个坐标的集合作为产出金属铌形状数据。

38、进一步地,将历史影响预热数据以及与历史影响预热数据对应的预热温度数据集作为样本集;

39、对预热温度数据集进行数值编号;

40、将历史影响预热数据构建特征向量v;使用keras定义输入层和输出层并搭建机器学习框架;特征向量v作为输入层数据,预热温度数据集编号作为输出层数据;

41、将样本集划分为训练集和测试集,构建第二机器学习模型,对第二机器学习模型进行训练,得到初始第二机器学习模型,利用测试集对初始第二机器学习模型进行测试,输出满足预设准确度的初始第二机器学习模型,所述第二机器学习模型为逻辑回归模型、朴素贝叶斯模型或支持向量机模型的其中一种。

42、将历史影响冷却数据以及与历史影响冷却数据对应的冷却温度数据集作为样本集;

43、对冷却温度数据集进行数值编号;

44、将历史影响冷却数据构建特征向量w;使用keras定义输入层和输出层并搭建机器学习框架;特征向量w作为输入层数据,冷却温度数据集编号作为输出层数据;

45、将样本集划分为训练集和测试集,构建第三机器学习模型,对第三机器学习模型进行训练,得到初始第三机器学习模型,利用测试集对初始第三机器学习模型进行测试,输出满足预设准确度的初始第三机器学习模型,所述第三机器学习模型为逻辑回归模型、朴素贝叶斯模型或支持向量机模型的其中一种。

46、进一步地,第一调控如下:

47、将电子束数据集中的电子束扫描速度作为本次熔炼的电子束扫描速度;

48、将电子束数据集中的电子束功率作为本次熔炼的电子束功率;

49、将电子束数据集中的电子束焦距作为本次熔炼的电子束焦距;

50、第二调控如下:

51、将预热温度数据集内的预热温度值作为本次熔炼的预热温度;

52、将预热温度数据集内的预热时间作为本次熔炼的预热时间;

53、第三调控如下:

54、将冷却温度数据集内的开始冷却温度值作为本次熔炼的开始冷却温度;

55、将冷却温度数据集内的持续冷却温度值作为本次熔炼的持续冷却温度;

56、将冷却温度数据集内的温度变化时间作为本次熔炼的温度变化时间;

57、将冷却温度数据集内的持续冷却时间作为本次熔炼的持续冷却时间。

58、电子束熔炼金属铌控温系统,包括:第一数据采集模块,用于采集历史熔炼数据;将历史熔炼数据发送至第二数据采集模块、第三数据采集模块和第一机器学习模块;

59、历史熔炼数据包括历史熔炼特征数据以及与历史熔炼特征数据对应的电子束数据集;

60、第一机器学习模块根据历史熔炼数据训练出预测电子束数据集的第一机器学习模型;

61、第二数据采集模块,用于采集惰性气体流速数据,将惰性气体流速数据和历史熔炼数据作为历史影响预热数据,并采集与历史影响预热数据对应的预热温度数据集;

62、第三数据采集模块,用于采集产出金属铌形状数据,将惰性气体流速数据、产出金属铌形状数据和历史熔炼数据作为历史影响冷却数据;采集与历史影响冷却数据对应的冷却温度数据集;

63、第二机器训练模块,根据历史影响预热数据以及与历史影响预热数据对应的预热温度数据集训练出预测预热温度数据集的第二机器学习模型;

64、第三机器训练模块,根据历史影响冷却数据以及与历史影响冷却数据对应的冷却温度数据集训练出预测冷却温度数据集的第三机器学习模型;

65、电子束调控模块,将实时熔炼特征数据输入训练完成的第一机器学习模型,获得电子束数据集编号;根据预测的电子束数据集编号对应的电子束数据集对电子束进行第一调控;

66、预热调控模块,将实时影响预热数据输入训练好的第二机器学习模型获得预热温度数据集编号;根据预测的预热温度数据集编号对应的预热温度数据集对熔炼预热过程进行第二调控;

67、冷却调控模块,将实时影响冷却数据输入训练好的第三机器学习模型获得冷却温度数据集编号;根据预测的冷却温度数据集编号对应的冷却温度数据集对熔炼冷却过程进行第三调控;各个模块之间通过有线和/或无线的方式进行连接,实现模块间的数据传输。

68、一种电子设备,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现所述电子束熔炼金属铌控温方法。

69、一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现所述电子束熔炼金属铌控温方法。

70、本发明电子束熔炼金属铌控温方法的技术效果和优点:

71、通过建立电子束、预热和冷却的参数机器学习模型,实现了电子束金属铌熔炼全过程的智能化最优控制;与现有经验控制相比,本发明可以根据铺粉厚度和熔炼质量的实时变化动态调整电子束的参数,使电子束的熔炼效果始终保持在最佳状态,避免了参数手动设置可能带来的熔炼不充分或者过度熔炼的问题;同时,预热和冷却的温度曲线也智能设定为最优参数,有效防止预热不到位造成的裂纹缺陷,以及冷却过快过慢时产生的应力和裂纹等问题;相比现有经验控制,本发明简化了操作流程,不再依赖技术人员的经验,提高了熔炼控温的自动化程度和制程稳定性,从而提升了金属铌成型的合格率和质量;同时,由于实现了电子束熔炼的智能最优控制,降低了生产损耗,有利于成本的降低。

- 还没有人留言评论。精彩留言会获得点赞!