一种基于人工智能的工业生产能耗监测系统及方法与流程

本发明涉及工业生产能耗监测,具体为一种基于人工智能的工业生产能耗监测系统及方法。

背景技术:

1、工业生产能耗是指工业生产一个计量单位的产品或完成一个计算单位的工作量所消耗的能量源,该能量包括电力、煤炭、天然气等资源。

2、现有的工业生产能耗监测系统在对工业生产能耗进行监测时,通常根据工业设备的耗电情况判断工业生产设备能耗是否异常,然而工业生产设备的工作时长和工作环境也会对工业生产设备的耗电情况产生影响,从而导致现有系统监测精度低下,以及现有系统无法根据工业生产能耗的监测情况对工业生产设备的工作情况进行优化,以及无法根据监测结果对工业生产设备的异常情况进行分析,降低了系统的使用效果。

技术实现思路

1、本发明的目的在于提供一种基于人工智能的工业生产能耗监测系统及方法,以解决上述背景技术中提出的问题。

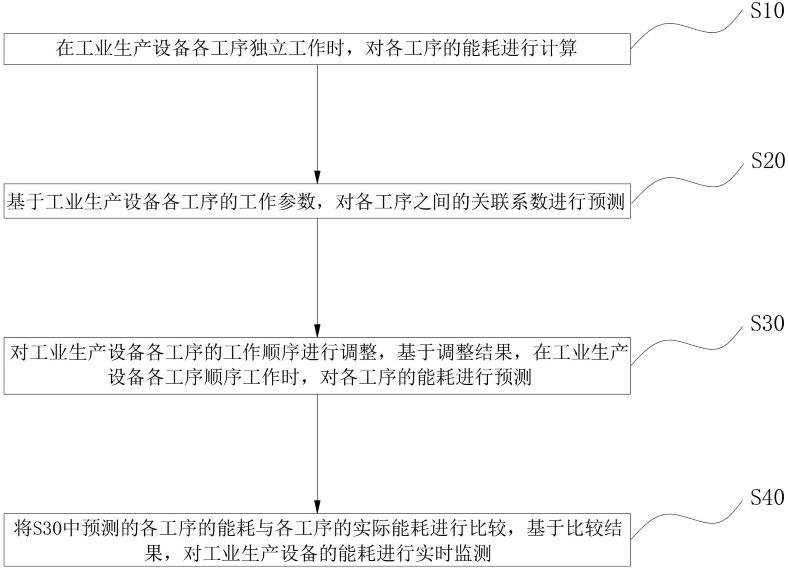

2、为了解决上述技术问题,本发明提供如下技术方案:一种基于人工智能的工业生产能耗监测方法,所述方法包括:

3、s10:在工业生产设备各工序独立工作时,对各工序的能耗进行计算;

4、s20:基于工业生产设备各工序的工作参数,对各工序之间的关联系数进行预测;

5、s30:对工业生产设备各工序的工作顺序进行调整,基于调整结果,在工业生产设备各工序顺序工作时,对各工序的能耗进行预测;

6、s40:将s30中预测的各工序的能耗与各工序的实际能耗进行比较,基于比较结果,对工业生产设备的能耗进行实时监测。

7、进一步的,所述s10包括:

8、s101:对工业生产设备各工序的工作时长进行获取,以时间间隔t对获取的工作时长进行分段处理,对各工序在各时间划分点消耗的总能量和回收并利用的总能量进行获取,利用神经网络构建各工序能耗与时间、各工序回收并利用的能量与时间的关系预测模型;

9、s102:对工业生产设备各工序在工作时的最低允许温度进行获取,对工业生产设备各工序按照最低允许温度由小到大的顺序进行编号处理;

10、s103:对工业生产设备各工序独立工作的时间点进行确定,根据s101中构建的关系预测模型,对各工序在确定的时间点时消耗的总能量、回收并利用的总能量和生产出的合格产品的总产量进行获取,基于获取信息,利用wi=(ki-ri)/di对各工序在确定的时间点时对应的能耗进行计算,其中,i=1,2,…,m,表示根据各工序对应的编号,m表示工序总数,ki表示编号为i的工序在确定的时间点时消耗的总能量,ri表示编号为i的工序在确定的时间点时回收并利用的总能量,di表示编号为i的工序在确定的时间点时生产出的合格产品的总产量,wi表示编号为i的工序在确定的时间点时对应的能耗。

11、进一步的,所述s20根据工业生产设备各工序在工作时的最低允许温度,对各工序之间的关联系数进行预测,具体的预测公式为:

12、当ti+j≥[ti+(αi*hi)时:

13、;

14、当ti+j<[ti+(αi*hi)时:

15、;

16、其中,j=0,1,2,…,且1≤i+j≤m,ti表示编号为i的工序在工作时的最低允许温度,ti+j表示编号为i+j的工序在工作时的最低允许温度,vi表示编号为i的工序在工作时的最低允许电压,vi+j表示编号为i+j的工序在工作时的最低允许电压,hi表示编号为i的工序加工的零件总量,αi表示编号为i的工序每加工一个零件工业生产设备对应的温度升高值,a表示常数,且0<a<1,xi,i+j表示编号为i的工序与编号为i+j的工序之间的重要系数,ti+(αi*hi)]表示编号为i的工序在完成工作后工业生产设备对应的温度值,γ表示编号为i的工序与编号为i+j的工序之间的关联系数。

17、进一步的,所述s30包括:

18、s301:在工业生产设备各工序工作前,对工业生产设备各工序需要加工的零件数量进行确定,基于确定结果,对工业生产设备各工序之间的关联系数进行确定,若关联系数γ≥0,则将关联系数对应的工序放入集合m中,若关联系数γ<0,则将关联系数对应的工序放入集合n中;

19、按照关联系数γ由大到小的顺序分别对集合m、n中放入的工序的工作顺序进行调整,基于调整结果,对工业生产设备各工序的工作顺序进行确定;

20、s302:基于s301中确定的工作顺序对各工序进行重新编号处理,在工业生产设备各工序按照顺序进行工作时,对各工序的能耗进行预测,具体的预测方法为:

21、随机选取一个工序,在工业生产设备各工序的工作顺序未进行调整前,对选取工序的前一工序对应的编号q进行确定,在工业生产设备各工序的工作顺序调整后,对选取工序的前一工序对应的编号p进行确定;

22、在编号为q的工序和编号为p的工序完成工作后,对工业生产设备对应的温度值t´q、t´p分别进行计算,结合编号为q的工序和编号为p的工序的工作时间点,对各工序的能耗进行预测,具体的预测公式为:

23、当t´q>t´p>tf时:

24、qf=[kf-|t´q-t´p|*(αf*hf)-rf]/df;

25、当t´p>t´q>tf时:

26、qf=[kf+|t´q-t´p|*(αf*hf)-rf]/df;

27、当t´p<tf或t´q<tf时:

28、qf=wf;

29、其中,f表示各工序重新编号处理后选取的工序对应的编号,hf表示编号为f的工序加工的零件总量,αf表示编号为f的工序每加工一个零件工业生产设备对应的温度升高值,tf表示编号为f的工序在工作时的最低允许温度,kf表示编号为f的工序在完成工作后消耗的总能量,rf表示编号为f的工序在完成工作后回收并利用的总能量,df表示编号为f的工序在完成工作后生产出的合格产品的总产量,wf表示各工序独立作业时编号为f的工序在完成工作后对应的能耗,qf表示各工序顺序工作时编号为f的工序在完成工作后对应的能耗。

30、进一步的,所述s40对qf与编号为f的工序的实际能耗之间的差值进行计算,若差值<0,则表示工业生产设备中编号为f的工序在作业时,工业生产设备工作异常,若差值≥0,则表示工业生产设备中编号为f的工序在作业时,工业生产设备工作正常。

31、一种基于人工智能的工业生产能耗监测系统,所述系统包括生产能耗计算模块、工序关联情况分析模块、工序生产能耗实时监测模块和比较分析模块;

32、所述生产能耗计算模块用于在工业生产设备各工序独立工作时,对各工序的能耗进行计算;

33、所述工序关联情况分析模块用于对各工序之间的关联系数进行预测;

34、所述工序生产能耗实时监测模块用于在工业生产设备各工序按照调整后的工作顺序工作时,对各工序的能耗进行监测;

35、所述比较分析模块用于对工业生产设备的能耗进行实时监测。

36、进一步的,所述生产能耗计算模块包括预测模型构建单元、处理单元和生产能耗计算单元;

37、所述预测模型构建单元对各工序在各时间划分点消耗的总能量和回收并利用的总能量进行获取,结合神经网络,对各工序能耗与时间、各工序回收并利用的能量与时间之间的关系预测模型进行构建,并将构建的关系预测模型传输至生产能耗计算单元;

38、所述处理单元对工业生产设备各工序按照最低允许温度由小到大的顺序进行编号处理,并将编号处理结果传输至生产能耗计算单元;

39、所述生产能耗计算单元对预测模型构建单元传输的关系预测模型,以及处理单元传输的编号处理结果进行接收,对工业生产设备各工序独立工作的时间点进行确定,根据接收的关系预测模型,对各工序在确定的时间点时消耗的总能量、回收并利用的总能量和生产出的合格产品的总产量进行获取,基于获取信息,对各工序在确定的时间点时对应的能耗进行计算,并将计算结果传输至工序生产能耗实时监测模块。

40、进一步的,所述工序关联情况分析模块根据工业生产设备各工序在工作时的最低允许温度,对各工序之间的关联系数进行预测,并将预测的关联系数传输至工序生产能耗实时监测模块。

41、进一步的,所述工序生产能耗实时监测模块包括工序工作顺序调整单元和工序消耗能量实时预测单元;

42、所述工序工作顺序调整单元对关联系数预测单元传输的关联系数预测结果进行接收,工序工作顺序调整单元在工业生产设备各工序工作前,对工业生产设备各工序需要加工的零件数量进行确定,基于确定结果,对工业生产设备各工序之间的关联系数进行确定,按照关联系数由大到小的顺序对工业生产设备各工序的工作顺序进行调整,并将调整后的工序工作顺序传输至工序消耗能量实时预测单元和工序回收利用能量实时预测单元;

43、所述工序消耗能量实时预测单元对工序工作顺序调整单元传输的工作顺序调整结果,以及生产能耗计算单元传输的计算结果进行接收,基于接收信息,在工业生产设备各工序按照工作顺序调整结果进行工作时,对各工序消耗的能量进行实时预测,并将预测结果传输至比较分析模块。

44、进一步的,所述比较分析模块对工序消耗能量实时预测单元传输的预测结果进行接收,比较分析模型对工业生产设备各工序在各时刻的实际能耗进行获取,将预测结果与获取的实际能耗进行比较,基于比较结果,判断工业生产设备中对应工序在工作时工业生产设备是否异常。

45、与现有技术相比,本发明所达到的有益效果是:

46、1.本发明利用各工序在工作时工业生产设备对应的温度值对各工序的能耗进行监测,此过程考虑到温度对工业设备耗电情况产生的影响,提高了系统对工业生产能耗的监测精度。

47、2.本发明根据工业生产设备各工序之间的关联系数对各工序的工作顺序进行优化,避免前一工序在完成工作后导致工业生产设备工作温度过高,进而有效减小后一工序所消耗的能量,提高了系统的使用效果。

48、3.本发明对优化后的各工序的能耗进行预测,将预测结果与各工序的实际能耗情况进行比较分析,实现对工业生产设备的异常情况进行分析,以及对工业生产设备的异常时间点进行快速确定,减少了维修人员对工业生产设备的维修时间,进一步扩大了系统的使用范围。

- 还没有人留言评论。精彩留言会获得点赞!