一种梯形肋正交异性板焊接残余应力分布计算方法与流程

[0001]

本发明涉及焊接技术领域,具体为一种梯形肋正交异性板焊接残余应力分布计算方法。

背景技术:

[0002]

正交异性钢桥面板在加工制造过程中,必然存在焊接残余应力,焊接残余应力的研究是正交异性钢桥面板结构分析的初始条件。由于焊接机理非常复杂,并且焊接材料、焊接工况及焊接工艺的不同,使得实际工程中焊接构件的焊接残余应力分布规律难以获得。目前,有限元数值模拟已广泛应用于焊接残余应力的预测,可以比较精确地模拟考虑各种参数与工况的焊接过程,进而从复杂的焊接过程中研究焊接残余应力的峰值与分布规律。

[0003]

基于此,本发明提出一种梯形肋正交异性板焊接残余应力分布计算方法,运用焊接软件simufactwelding,对梯形肋正交异性板的焊接过程进行模拟,并利用分段三次多项式拟合出母板焊接残余应力分布的实用计算公式。

技术实现要素:

[0004]

本发明的目的在于提供一种梯形肋正交异性板焊接残余应力分布计算方法,以解决上述提到的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种梯形肋正交异性板焊接残余应力分布计算方法,包括以下步骤:

[0006]

建立梯形肋正交异性板的焊接有限元模型,所述梯形肋正交异性板是将梯形肋与母板焊接而成,采用simufactwelding软件对所述梯形肋正交异性板有限元模型的焊接过程进行模拟,所述simufactwelding软件的模拟与分析过程为:按焊接工序模拟梯形肋与母板之间的焊缝形成过程,在焊接过程分析结束后,从焊接模型当中提取所需的残余应力分布,

[0007]

将不同板厚的梯形肋正交异性板分为多组模型进行分析对比,每一组焊接模型均采用相同的热源材料参数进行模拟,采用材料性能模拟软件jmatpro模拟出梯形肋与母板材料在不同温度下的热力学性质并绘制成图,

[0008]

在焊接过程分析结束后,提取出梯形肋正交异性板的焊接残余应力,对母板焊接残余应力分布进行简化处理,并利用三次多项式拟合出母板焊接残余应力分布的实用计算公式。

[0009]

优选的,所述梯形肋和母板的有限元模型使用msc.marc软件进行建模拼装和网格划分,将生成的bdf模型文件导入simufactwelding软件中进行焊接过程模拟。

[0010]

优选的,所述母板采用mesh网格控制,单元采用hex正六面体实体单元,而所述梯形肋使用sweep法扫描网格划分,单元同样采用hex正六面体实体单元,梯形肋与母板连接处的网格划分保持一致,从而避免奇异网格的出现。

[0011]

优选的,所述焊接模拟采用单缝焊接的形式,依次从右到左焊接,冷却过程持续到

焊接构件的温度降到室温20℃为止。

[0012]

优选的,所述拟合曲线包括:

[0013]

x方向残余应力用2段拟合曲线模拟,

[0014][0015]

z方向残余应力用3段拟合曲线模拟,

[0016][0017]

其中,a、b、c、d、e均为系数。

[0018]

与现有技术相比,本发明的有益效果是:本发明运用实体单元进行热源焊接过程模拟,从焊接模型中提取所需的残余应力分布,数值方法可以真实地模拟焊接过程,缩短并简化分析过程,同时能获取详细的残余应力数据;在此基础上,利用分段三次多项式拟合出母板焊接残余应力分布的实用计算公式,该公式具有形式简单、模拟精度高且便于工程应用等优点。

附图说明

[0019]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

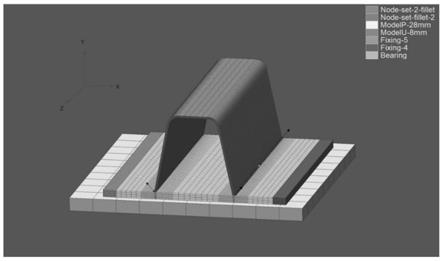

图1为本发明simufactwelding热源焊接模型图;

[0021]

图2为本发明梯形肋截面尺寸图;

[0022]

图3为本发明焊缝处焊条细节图;

[0023]

图4为本发明铁素体和马氏体流动曲线图;

[0024]

图5为本发明低碳钢在不同温度下膨胀冷却速率图;

[0025]

图6为本发明ttt曲线图;

[0026]

图7为本发明cct曲线图;

[0027]

图8为本发明q345比热图;

[0028]

图9为本发明q345热导系数图;

[0029]

图10为本发明q345温度密度曲线图;

[0030]

图11为本发明q345热膨胀系数图;

[0031]

图12为本发明q345温度杨氏模量图;

[0032]

图13为本发明q345热屈服应力图;

[0033]

图14为本发明焊接模拟温度场模拟图;

[0034]

图15为本发明焊接熔池模型图;

[0035]

图16为本发明加劲板焊接轨迹示意图;

[0036]

图17为本发明沿纵向x轴残余应力分布图;

[0037]

图18为本发明沿纵向y轴残余应力分布图;

[0038]

图19为本发明沿纵向z轴残余应力分布图;

[0039]

图20为本发明母板上表面沿着x轴方向残余应力σ

x

分布图(t1=6mm);

[0040]

图21为本发明母板下表面沿着x轴方向残余应力σ

x

分布图(t1=6mm);

[0041]

图22为本发明母板上表面沿着x轴方向残余应力σ

x

分布图(t1=8mm);

[0042]

图23为本发明母板下表面沿着x轴方向残余应力σ

x

分布图(t1=8mm);

[0043]

图24为本发明母板上表面沿着x轴方向残余应力σ

x

分布图(t1=10mm);

[0044]

图25为本发明母板下表面沿着x轴方向残余应力σ

x

分布图(t1=10mm);

[0045]

图26为本发明母板沿着z轴方向残余应力σ

z

分布图(t1=6mm);

[0046]

图27为本发明母板沿着z轴方向残余应力σ

z

分布图(t1=8mm);

[0047]

图28为本发明母板沿着z轴方向残余应力σ

z

分布图(t1=10mm);

[0048]

图29为本发明3梯形肋加劲板焊接模拟图;

[0049]

图30为本发明3梯形肋加劲板焊接温度场图;

[0050]

图31为本发明母板测点时间与温度图;

[0051]

图32为本发明3梯形肋与单梯形肋加劲板x方向残余应力σ

x

对比图;

[0052]

图33为本发明3梯形肋与单梯形肋加劲板z方向残余应力σ

z

对比图;

[0053]

图34为本发明母板沿x轴残余应力σ

x

曲线拟合图;

[0054]

图35为本发明母板沿x轴残余应力σ

z

曲线拟合图;

[0055]

图36为本发明梯形肋加劲板的母板焊接残余应力拟合曲线分段图。

具体实施方式

[0056]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0057]

实施例1

[0058]

本发明以宁波舟山港主通道、港珠澳大桥等多个重大工程为背景,运用有限元软件对不同参数的梯形肋正交异性板的焊接过程进行模拟分析,研究单梯形肋与多梯形肋加劲板焊接残余应力的分布规律。

[0059]

梯形肋加劲板有限元焊接模型如图1所示。

[0060]

本发明先利用实体单元进行热源焊接模拟,从焊接模型当中提取所需的残余应力分布,再利用分段三次多项式拟合出母板焊接残余应力分布的实用计算公式。

[0061]

图2所示为标准梯形肋横截面尺寸图,模型总宽度为600mm,高度为300mm,梯形肋厚度范围选取18mm至24mm,母板范围是6mm至10mm。对于整体焊接过程,假设梯形肋与母板

焊接材料属性完全一致,不同组的焊接模型模拟步骤一样,都是从右到左焊缝依次焊接。钢材选取为q345qd,焊条选取e5015材料的密度、弹性模量和泊松比分别用ρ,e和μ表示;梯形肋厚度为t1,母板的厚度为t2,模型的宽度为t3。焊条细节如图3所示,焊条参数如表1所示。

[0062]

表1焊缝处焊条参数

[0063][0064]

钢材的热力学属性对于焊接热源分析十分重要,国内外各种钢材的标号与对应的材料元素含量不同,所以本发明中对于材料的热力学性质,采用材料性能模拟软件jmatpro进行分析,这种方法广泛应用于钢材性能分析,具有高效性、经济性和稳定性等优点,可以较好地模拟出材料在不同温度下的热力学性质并绘制成图。对于钢材q345qd与焊条e5015材料,可以计算出材料在20℃至2000℃之间的热物理性能数据(如图4和图5)。

[0065]

在热力耦合焊接分析当中,考虑到相变转换分析是比较物理转化过程,相变转变参数会一定程度影响形变和残余应力的转变,特别是马氏体强化。钢在冷却时,内部会发生组织转变即过冷奥氏体的转变。该种转变方式有连续冷却转变和等温两种过程,不同的转变方式可以得到不同的冷却曲线图。连续冷却表示钢冷却至临界点以下某一温度,并保持在该温度下进行组织转变。等温冷却则表示钢以某一固定冷却速度到室温,而奥氏体会在连续降温中发生转变。

[0066]

在冷却过程中,热膨胀应变的变化也有一定的影响。下面具体给出模拟低碳钢的过冷奥氏体等温冷却转变曲线ttt(图6)和过冷奥氏体连续冷却转变曲线cct(图7)作为计算参考图。图8至图13是q345钢材的热力学属性。

[0067]

考虑计算焊接模拟的复杂性和选取尺寸的多样性,执行完整焊接模型计算是一项十分耗时的任务。考虑到焊接梯形正交异性板具有对称性,只需要分析局部界面的残余应力分布情况,并不需要考虑多道焊接的情况。焊接模型采用焊接软件simufactwelding进行模拟,考虑到模型的计算量,将焊接构件长度设置为1.2m,梯形肋划分为60500个实体单元,母板划分为28160个实体单元。梯形肋焊接模型使用msc.marc软件进行建模拼装和网格划分,将生成的bdf模型文件导入simufactwelding软件中进行焊接过程模拟。为了提高焊缝周围应力计算的准确性,对模型网格划分进行了细节处理,母板采用mesh网格控制,单元采用hex正六面体实体单元,而所述梯形肋使用sweep法扫描网格划分,单元同样采用hex正六面体实体单元,梯形肋与母板连接处的网格划分保持一致,从而避免奇异网格的出现。近焊缝处的网格越来越细,远焊缝处的网格越来越稀疏,并且使梯形肋末端与母板连接处的网格划分保持一致,避免出现多处单元节点不对应而导致计算结果出现误差,这样可以得到更加精确的结果。

[0068]

图14和图15分别为热源焊接过程与焊接熔池模型。整个焊接过程持续2000s,采用单缝焊接,冷却过程持续到焊接构件降低到室温20

°

为止。热源模拟在焊接过程中是重要的焊接参数,其热能性状等都会影响到模拟后的结果。为了更好地进行模拟,将不同板厚的梯形肋分为9组模型进行对比,每一组焊接模拟采用相同的热源材料等参数进行模拟,只有板的厚度不同。热源焊接参数如表2,

[0069]

表2热源焊接参数

[0070][0071]

通过不同尺寸的梯形肋与板厚进行分类与对比,可以更好地揭示残余应力随着板厚度变化的分布规律。图16中显示有四条焊接残余应力探测轨道分别为line1、line2、line3、line4,其中每条探测轨道的残余应力方向都对应x、y、z方向。焊接顺序是从weld line1焊接到weld line4,采用单缝焊接的形式,依次从右到左焊接。weld line1与weld line4为真实焊接轨道,weld line2、weld line3是为了方便研究焊接分布规律所设置的探测应力轨道。图16中,x方向横向,z方向为纵向。

[0072]

从图17到图19中可以清楚地看出weld line1和weld line4中的残余应力普遍要大于weld line2与weld line3的残余应力,这主要是因为weld line1与weld line4更接近于焊接热源。除此之外,通过图中数值对比分析可以总结出weld line1和weld line2的残余应力要远大于weld line3与weld line4的残余应力。这表明焊接残余应力的大小与焊接顺序有关,优先焊接的焊缝区域的应力值会偏小,后焊接的焊缝区域残余应力偏大,这是由于后焊接的焊缝区域会受到前后两次焊接温度场的影响,残余应力也会因焊接变形而增大。

[0073]

图17至图19为weld line1至weld line4沿着z轴方向的x、y、z方向的残余应力分布图。由于在焊接方向上热源周围温度变化非常剧烈,导致材料在一定时间内变化速度非常快,引起的焊接残余应力非常不稳定,导致焊接中心方向上残余应力离散型比较大,这与许多文献记录也比较相近,残余应力趋势相同但是偏差会较大。

[0074]

由于母板较梯形肋更厚,这里将母板分上、下两侧进行分析。为了准确地总结出规律,这里对9个模型的残余应力进行对比。具体方案如表3所示:

[0075]

表3焊接试验不同尺寸分组

[0076]

[0077][0078]

表3是对9组模型按照梯形肋的厚度分布,从6mm至10mm进行分类。每个厚度的肋尺寸分别对应14mm、18mm、24mm板厚。因为研究的是薄板的焊接残余应力,考虑到母板厚度没有超过24mm,沿着y方向的残余应力变化比较小,这里不作深入分析,主要考虑沿着x和z方向的残余应力变化,即只考虑σ

x

和σ

z

的影响。

[0079]

从图20至28可以看出,case1,case4和case7对应于18mm厚母板,这几个工况下产生了最大的残余压应力。通过各个工况对比可见,母板越薄,残余压应力就越大。根据上述图示总体来看,上表面顶板沿着x方向的残余应力σ

x

的分布范围在-225mpa至25mpa之间,而底部x方向的残余应力值,范围在-120mpa到80mpa之间。沿着z方向的残余应力σ

z

的分布范围为-105mpa至225mpa。随着距离值的增加,σ

z

值从拉伸状态逐渐变为受压态。

[0080]

总体而言,沿着模型的x方向,纵向应力σ

z

的变化大于横向应力σ

x

的变化,母板上部的残余应力比底板的应力大4至10倍左右。

[0081]

实施例2

[0082]

为研究梯形肋数量对残余应力的影响,设计具有3个梯形肋正交异性板的数值焊接模型。数值模拟的材料参数与属性都与上述单肋相同,3个梯形肋正交异性板尺寸为1800mm*1800mm。每个梯形肋的间距为600mm,沿着x轴依次焊接3个加劲肋。由于3梯形肋正交异性板焊接过程耗时太长,这里只用固定尺寸(母板厚度为14mm,梯形肋厚度为6mm)的3梯形肋正交异性板作为数值模拟参考。用6个焊接机器人同时对梯形肋进行焊接处理,整个焊接过程包括冷却一共用时6400s。

[0083]

由于中间位置的梯形肋会受到两边焊接热辐射的影响,焊接残余应力值会偏大,故选择用中间梯形肋焊缝处残余应力分布规律进行对比研究。

[0084]

从图32与33可以看出,σ

x

在x方向上的分布在25mpa至225mpa之间,与单肋正交异性板在x方向上的残余应力分布大小基本一致,分布规律也基本一致。z方向上的残余应力值从-100mpa到210mpa之间也与单肋焊接中σ

z

的分布情况基本一致,由此可得结论:在梯形肋间隔为600mm的母板上焊接,残余应力值基本与相邻两边的梯形肋焊接无关。因此,可以用单梯形肋正交异性板代替3梯形肋正交异性板的焊接残余应力分布规律。

[0085]

梯形肋正交异性板焊接残余应力分布简化计算方法

[0086]

为总结出梯形肋正交异性板焊接残余应力的分布规律,根据上述分析可以得知,母板和梯形肋的厚度越薄,焊接产生的残余应力峰值越大、越集中。因此,可以选择最薄尺寸的焊接构件进行焊接残余应力分布规律分析。选择梯形肋(6mm)和母板(18mm)的模型进行拟合。用分段三次多项式拟合法对残余应力曲线进行拟合,并且保证拟合相关系数r达到0.9以上。由于残余应力关于梯形肋中心对称分布,只需对残余应力分布曲线的一半进行拟合。其中x方向残余应力图34用2段曲线拟合,z方向残余应力图35用3段曲线拟合。

[0087]

由于梯形肋正交异性板是沿着外侧焊接,中心位置内部受焊接热影响不大,所以σ

x

与σ

z

值位于中心区域都接近于0。对于σ

x

:

[0088][0089]

表4残余应力f

σx

(x)分段函数系数

[0090][0091]

对于σ

z

:

[0092][0093]

表5残余应力f

σz

(x)分段函数系数

[0094][0095]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0096]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,

可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1