一种基于图像识别的铱金属深加工控制方法及系统与流程

本发明属于图像识别,具体涉及一种基于图像识别的铱金属深加工控制方法及系统。

背景技术:

1、当涉及铱金属深加工控制方法时,图像识别技术是一个极具潜力的领域。图像识别技术可以利用摄像头或传感器等设备,实时捕捉金属深加工过程中的图像或视频数据。通过对这些数据进行处理和分析,可以实现对加工过程的监测和控制。

2、但是,在现有的加工控制方法中,大部分依赖于物理参数(如温度、压力、转速等)的监测和控制,然而这些参数的监测和控制精度往往受到环境因素和设备性能的影响,无法满足高精度、高效率的加工要求。

技术实现思路

1、本发明的目的是提供一种基于图像识别的铱金属深加工控制方法,能够实现对铱金属深加工过程的实时监测和自动调节,从而提高加工的精确度和一致性,减少人为错误和提高生产效率,降低操作成本并缩短加工周期。

2、本发明采取的技术方案具体如下:

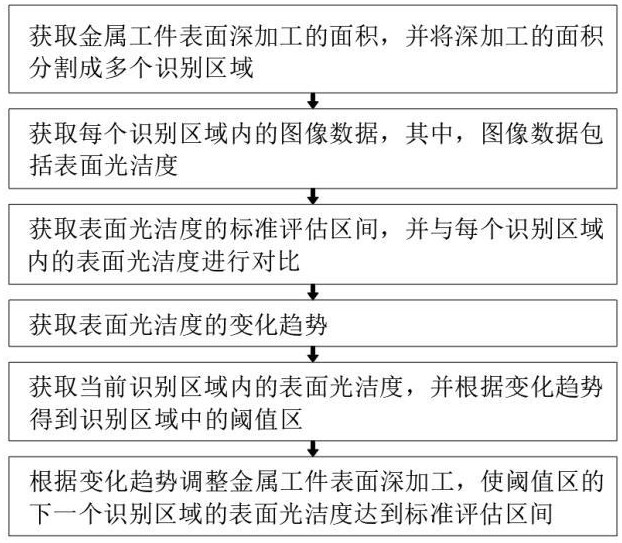

3、一种基于图像识别的铱金属深加工控制方法,包括:

4、获取金属工件表面深加工的面积,并将深加工的面积分割成多个识别区域;

5、获取每个识别区域内的图像数据,其中,所述图像数据包括表面光洁度;

6、获取表面光洁度的标准评估区间,并与每个识别区域内的表面光洁度进行对比;

7、若表面光洁度满足或超出标准评估区间的表面光洁度,则表明所述识别区域内的表面已达到标准,无需额外深加工;

8、若表面光洁度低于标准评估区间的表面光洁度,则表明所述识别区域内的表面未达标准,需要进一步深加工;

9、获取表面光洁度的变化趋势;

10、获取当前识别区域内的表面光洁度,并根据变化趋势得到识别区域中的阈值区;

11、根据变化趋势调整金属工件表面深加工,使阈值区的下一个识别区域的表面光洁度达到标准评估区间。

12、在一种优选方案中,获取金属工件表面深加工的面积,并将深加工的面积分割成多个识别区域的步骤,包括:

13、获取金属工件表面深加工的外观图像;

14、将外观图像进行灰度处理,得到灰度图像;

15、获取灰度图像边缘顶点的像素坐标;

16、获取图像函数,并根据边缘顶点的像素坐标,得到金属工件表面深加工的面积;

17、获取金属工件表面深加工的路径;

18、根据深加工的路径,将深加工的面积分割成多个识别区域。

19、在一种优选方案中,图像函数为:;

20、其中,s表示为金属工件表面深加工的面积,i表示为边缘顶点的像素坐标的编号,n表示为边缘顶点的像素坐标的总数,x表示为x轴边缘顶点的像素坐标,y表示为y轴边缘顶点的像素坐标。

21、在一种优选方案中,所述获取表面光洁度的变化趋势的步骤,包括:

22、获取金属工件表面的深加工周期;

23、根据深加工周期将每个识别区域划分为多个子区域;

24、在每一个子区域内构建一个检测节点;

25、获取每一个检测节点内的表面光洁度;

26、将相邻检测节点内的表面光洁度进行比较,得到表面光洁度变化趋势。

27、在一种优选方案中,所述将相邻检测节点内的表面光洁度进行比较,得到表面光洁度变化趋势的步骤,包括:

28、获取当前识别区域内多个检测节点内的表面光洁度;

29、将当前检测节点内的表面光洁度与相邻历史检测节点内的表面光洁度进行比较;

30、若所述当前识别区域内的表面光洁度连续增加,即为增加趋势,则判定所述当前识别区域内的表面光洁度存在超出标准评估区间的趋势;

31、若所述当前识别区域内的表面光洁度连续降低,即为降低趋势,则判定所述当前识别区域内的表面光洁度存在低于标评估区间的趋势。

32、在一种优选方案中,所述获取当前识别区域内的表面光洁度,并根据变化趋势得到识别区域中的阈值区的步骤,包括;

33、获取当前检测节点内的表面光洁度;

34、获取当前识别区域内表面光洁度变化趋势,并根据表面光洁度的变化趋势,按序一一判断识别区域中表面光洁度,得到阈值区;

35、若所述当前识别区域内的表面光洁度为增加趋势,且当前检测节点内的表面光洁度超出标准评估区间的表面光洁度,则当前检测节点的上一检测节点的子区域为增加阈值区;

36、若所述当前识别区域内的表面光洁度为降低趋势,且当前检测节点内的表面光洁度低于标准评估区间的表面光洁度,则当前检测节点的上一检测节点的子区域为降低阈值区。

37、在一种优选方案中,所述根据变化趋势调整金属工件表面深加工,使阈值区的下一个识别区域的表面光洁度达到标准评估区间的步骤,包括:

38、获取当前识别区域内表面光洁度变化趋势;

39、获取表面光洁度的阈值区;

40、根据变化趋势及阈值区调整金属工件表面深加工;

41、若为增加阈值区,则无需对金属工件表面的增加阈值区的下一个识别区域的表面进行额外深加工,保持当前深加工标准;

42、若为降低阈值区,则需要对金属工件表面的降低阈值区的下一个识别区域的表面进行进一步深加工,增加当前深加工标准。

43、在一种优选方案中,所述根据变化趋势调整金属工件表面深加工,使阈值区的下一个识别区域的表面光洁度达到标准评估区间的步骤之后,还包括:

44、获取表面光洁度的标准评估区间,并与每个所述识别区域内的表面光洁度进行比较;

45、若表面光洁度满足标准评估区间的表面光洁度,则将所述识别区域标记为标准区;

46、若表面光洁度超出标准评估区间的表面光洁度,则将所述识别区域标记为高标区;

47、若表面光洁度低于标准评估区间的表面光洁度,则将所述识别区域标记为非标区;

48、获取每一次深加工周期中非标区的占比,并判断深加工标准是否符合加工需求;

49、若每一次深加工周期中非标区的占比在逐渐减小,则表明当前深加工标准符合加工需求;

50、若每一次深加工周期中非标区的占比不变或在逐渐增大,则表明当前深加工标准不符合加工需求,需要对深加工标准进行提升。

51、本发明还提供了,一种基于图像识别的铱金属深加工控制系统,用于上述基于图像识别的铱金属深加工控制方法,包括:

52、范围模块,用于获取金属工件表面深加工的面积,并将深加工的面积分割成多个识别区域;

53、图像模块,用于获取每个识别区域内的图像数据,其中,所述图像数据包括表面光洁度;

54、评估模块,用于获取表面光洁度的标准评估区间,并与每个识别区域内的表面光洁度进行对比;

55、若表面光洁度满足或超出标准评估区间的表面光洁度,则表明所述识别区域内的表面已达到标准,无需额外深加工;

56、若表面光洁度低于标准评估区间的表面光洁度,则表明所述识别区域内的表面未达标准,需要进一步深加工;

57、趋势模块,用于获取表面光洁度的变化趋势;

58、阈值模块,用于获取当前识别区域内的表面光洁度,并根据变化趋势得到识别区域中的阈值区;

59、控制模块,用于根据变化趋势调整金属工件表面深加工,使阈值区的下一个识别区域的表面光洁度达到标准评估区间。

60、以及,一种基于图像识别的铱金属深加工控制终端,包括:

61、一个或多个处理器;

62、存储装置,其上存储有一个或多个程序;

63、当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现所述基于图像识别的铱金属深加工控制方法。

64、本发明取得的技术效果为:

65、本发明,在通过图像识别和数据分析,能够精确评估不同区域的光洁度,避免了对整个工件进行不必要的深加工,节省时间和资源,自动化的深加工控制方法可以快速判断哪些区域需要额外处理,从而提高生产效率,减少了人工干预的需要,通过实时监测和调整加工过程,确保每个区域的表面光洁度达到标准,提高了铱金属工件的质量和一致性,实现对铱金属深加工过程的实时监测和自动调节,从而提高加工的精确度和一致性,减少人为错误和提高生产效率,降低操作成本并缩短加工周期。

- 还没有人留言评论。精彩留言会获得点赞!