仿真基板及其制造方法与流程

1.本发明涉及在玻璃基板形成磁记录膜时的监视中使用的仿真(dummy)基板及其制造方法。

背景技术:

2.近年来,关于在硬盘驱动器(hdd)中使用的磁记录介质,不断在谋求记录密度的显著提高。尤其是,自mr(magneto resistive:磁阻)头、prml(partial response maximum likelihood:局部响应最大拟然)技术被导入以来,磁记录介质的面记录密度被大幅提高。

3.另外,近年来,由于大数据活用的扩大,数据中心的数据的蓄积量正在持续增大。并且,由于数据中心的空间上的问题,产生了提高数据中心的硬盘驱动器的每单位体积的记录容量的必要性。即,为了提高被标准化的硬盘驱动器的每一台的记录容量,除了提高磁记录介质的每一张的记录容量之外,还在尝试增加容纳于驱动器壳体的内部的磁记录介质的张数。

4.作为在这样的磁记录介质中使用的基板,主要使用铝合金基板和玻璃基板。其中,玻璃基板与铝合金基板相比,刚性高,能够使厚度更薄(例如,参照专利文献1)。由此,能够在相同尺寸的壳体内内置更多的磁记录介质,能够节省空间且实现大容量化,能够优选用于数据中心等所使用的硬盘驱动器。

5.硬盘驱动器的磁记录介质通过在有中心孔的圆板状的基板的表面利用例如溅射等成膜方法形成由磁性层、取向控制层等构成的磁记录膜而被制造。

6.在磁记录介质的制造时,一般使用溅射成膜装置。这样的溅射成膜装置在工作开始时,在进行了靶的安装、屏蔽件的安装、真空泵的调整等后,进行试运转,直到工作稳定。在这样的试运转时,取代使用新的基板而使用将未达到预定基准的标准外的磁记录介质再生而得到的仿真基板,由此,能实现降低磁记录介质的制造成本(例如,参照专利文献2)。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2012-142084号公报

10.专利文献2:日本特开2011-049432号公报

技术实现要素:

11.发明要解决的课题

12.仿真基板一般使用由与用于产品用的磁记录介质的基板相同的材料形成的基板,但在使用玻璃基板的情况下,与铝合金基板相比,成本高。因而,存在因不成为产品的玻璃制的仿真基板的成本而导致使用了玻璃基板的磁记录介质的制造成本变高这一课题。

13.而且,在制造出的磁记录介质中,也会产生达不到预定的品质基准的不合格品,但由使用了成本高的玻璃基板的磁记录介质的不合格品的损耗引起的成本也成为了提高使用了玻璃基板的磁记录介质的制造成本的原因。

14.本发明鉴于前述的状况而完成,目的在于提供能够有效利用使用了玻璃基板的磁记录介质的不合格品而降低使用了玻璃基板的磁记录介质的制造成本的仿真基板及其制造方法。

15.用于解决课题的技术方案

16.为了解决上述课题,本发明的仿真基板的特征在于,具备具有中心孔的圆板状的玻璃基板和所述玻璃基板的沿着厚度方向的外周面及所述中心孔的内周面的磁记录膜,所述玻璃基板的一面及另一面的表面粗糙度(ra)处于0.2nm以上且100nm以下的范围。

17.另外,在本发明中,可以是,在所述玻璃基板的外缘部及所述中心孔的内缘部形成有以所述玻璃基板的厚度从所述玻璃基板的一面及另一面分别朝向所述外周面及所述内周面逐渐减少的方式倾斜的倾斜面,在所述倾斜面进一步形成有所述磁记录膜。

18.另外,在本发明中,可以是,所述磁记录膜是至少具有包含软磁性材料的软磁性层、易磁化轴沿着所述磁记录膜的膜厚方向的垂直磁性层及控制所述垂直磁性层的取向的取向控制层的层叠膜。

19.本发明的仿真基板的制造方法是所述各项所记载的仿真基板的制造方法,其特征在于,包括使用具有覆盖所述玻璃基板的表面整体的所述磁记录膜的磁记录盘,将形成于所述玻璃基板的一面及另一面的所述磁记录膜去除的去除工序。

20.另外,在本发明中,可以是,所述去除工序是使研磨液朝向所述磁记录盘流动并且将所述磁记录盘的一面及另一面利用研磨垫或研磨刷进行研磨的工序。

21.另外,在本发明中,可以是,所述研磨液通过使平均粒径为0.4μm以上且0.8μm以下的范围的氧化铝研磨材料分散于介质液而形成。

22.另外,在本发明中,可以是,在所述去除工序中使用的所述磁记录盘使用在磁记录盘的滑移、证明测试时不满足预先确定的基准的磁记录盘。

23.发明效果

24.根据本发明,能够提供能有效利用使用了玻璃基板的磁记录介质的不合格品而降低使用了玻璃基板的磁记录介质的制造成本的仿真基板及其制造方法。

附图说明

25.图1是示出本发明的一个实施方式的仿真基板的外观立体图。

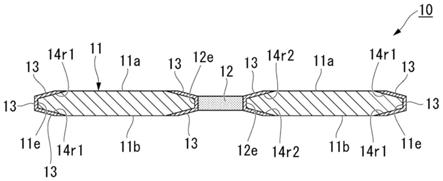

26.图2是示出本发明的一个实施方式的仿真基板的要部放大剖视图。

27.图3是示出了本发明的一个实施方式的仿真基板的制造方法的概要的概略图。

28.图4是示出了作为产品的磁记录盘(a)及本实施方式的去除工序(b)的要部放大剖视图。

29.标号说明

30.10

…

仿真基板

31.11

…

玻璃基板

32.11a

…

一面(正主表面)

33.11b

…

另一面(背主表面)

34.11e

…

外周面

35.12

…

中心孔

36.12e

…

内周面

37.13

…

磁记录膜

38.14r1、14r2

…

倾斜面(倒角面)

39.e1

…

外缘部

40.e2

…

内缘部

具体实施方式

41.以下,参照附图对本发明的一个实施方式的仿真基板及其制造方法进行说明。此外,以下所示的各实施方式为了使发明的主旨更好地理解而具体地说明,只要没有特别指定,就不限定本发明。另外,在以下的说明中使用的附图为了使本发明的特征容易理解,存在为了方便而将成为要部的部分放大示出的情况,各构成要素的尺寸比率等未必与实际相同。

42.(仿真基板)

43.图1是示出本发明的一个实施方式的仿真基板的外观立体图。另外,图2是示出本发明的一个实施方式的仿真基板的要部放大剖视图。

44.本实施方式的仿真基板10具有整体呈圆板状且在中央部分形成有圆形的中心孔12的玻璃基板11和至少形成于玻璃基板11的沿着厚度方向t的外周面11e及中心孔12的内周面12e的磁记录膜13。另外,在本实施方式中,磁记录膜13也形成于在玻璃基板11的外缘部e1及中心孔12的内周面12e分别形成的倾斜面14r1、14r2。

45.玻璃基板11在从外缘朝向中心成为预定宽度的区域的外缘部e1形成有以玻璃基板11的厚度从玻璃基板11的一面11a(正主表面)及另一面(背主表面)11b分别朝向外周面11e逐渐减少的方式倾斜的倾斜面(倒角面)14r1、14r1。此外,在本实施方式中,外缘部e1是形成有这样的倾斜面14r1、14r1的区域即可。另外,玻璃基板11的一面11a(正主表面)及另一面(背主表面)11b是仿真基板10中的不形成磁记录膜13而构成玻璃基板11的玻璃材料露出的部分。

46.另外,玻璃基板11在从中心孔12朝向外缘成为预定宽度的区域的内缘部e2形成有以玻璃基板11的厚度从玻璃基板11的一面11a(正主表面)及另一面(背主表面)11b分别朝向内周面12e逐渐减少的方式倾斜的倾斜面(倒角面)14r2、14r2。此外,在本实施方式中,内缘部e2是形成有这样的倾斜面14r2、14r2的区域即可。

47.这样的倾斜面(倒角面)14r1、14r2通过对从圆筒形的玻璃块切片成圆板状的玻璃坯板的外周缘的角部及中心孔的内周缘的角部进行倒角加工(倒棱加工)而形成,防止在玻璃坯板的外周缘的角部、内周缘的角部产生破裂、缺口。

48.并且,玻璃基板11的一面11a(正主表面)及另一面(背主表面)11b即仿真基板10中的不形成磁记录膜13而构成玻璃基板11的玻璃材料露出的部分的表面粗糙度(ra)被设为0.2nm以上且100nm以下的范围。

49.若玻璃基板11的一面11a(正主表面)及另一面(背主表面)11b的表面粗糙度(ra)小于0.2nm,则在作为仿真基板10而形成磁记录膜13时,存在磁记录膜13与仿真基板10的紧贴性下降的担心。另一方面,若玻璃基板11的一面11a(正主表面)及另一面(背主表面)11b的表面粗糙度(ra)超过100nm,则得不到与作为产品的磁记录盘同样的表面平滑性,在用于

成膜条件的设定等时存在障碍。

50.作为构成玻璃基板11的玻璃材料,例如使用一般的铝硅玻璃。铝硅玻璃例如含有58质量%~75质量%的sio2、5质量%~23质量%的al2o3、3质量%~10质量%的li2o及4质量%~13质量%的na2o作为主成分。此外,玻璃材料不限于铝硅玻璃,也可以是钠钙玻璃、硼硅酸玻璃等任意的材料。

51.作为玻璃基板11的制造方法,将熔融后的玻璃材料向预先被加热的圆筒形的铸模浇铸,渐冷而得到圆筒形的玻璃块。接着,将该玻璃块在玻璃转变点附近的温度下保持1~3小时后,渐冷而进行应变去除加工。进行了应变去除加工后的玻璃块被切片成圆板状,使内周及外周成为同心圆而使用空心钻(core drill)将其切出。或者,也可以使熔融玻璃流入下模后,利用上模及下模进行冲压成形,成形为圆板状。这样,圆板状的玻璃坯板(玻璃坯料)被成形。玻璃坯板也可以通过将利用下拉法(down draw)或浮法(float method)形成的片玻璃(板玻璃)切出而形成。

52.分别形成于玻璃基板11的外周面11e、内周面12e及倾斜面14r1、14r2的磁记录膜13是与作为产品使用的磁记录介质(磁记录盘)的磁记录膜相同的结构。例如,磁记录膜13是由从作为非磁性基板的玻璃基板11的表面起依次层叠的紧贴层、软磁性基底层、种子(seed)层、取向控制层、磁性层、保护层、润滑剂层等构成的层叠膜。此外,紧贴层、软磁性基底层、种子层、取向控制层根据需要而设置,它们中的一部分或全部也可以不设置。

53.并且,本实施方式的仿真基板10通过如下形成:以覆盖玻璃基板11的表面整体的方式形成磁记录膜13而得到磁记录介质(磁记录盘)后,将形成于除了倾斜面14r1之外的玻璃基板11的一面11a及除了倾斜面14r2之外的另一面11b的磁记录膜13去除。

54.此外,用于制造本实施方式的仿真基板10的磁记录介质(磁记录盘)使用在磁记录介质的产品检查工序、例如滑移测试(glide test)、证明测试(certify test)时不满足预先确定的基准的不合格品。这样的仿真基板10的制造方法之后详述。

55.以上这样的结构的仿真基板10例如作为在作为产品的磁记录介质(磁记录盘)的制造时使用的溅射成膜装置的试运转时安设的仿真基板来使用。

56.(仿真基板的制造方法)

57.接着,说明上述的结构的仿真基板的制造方法。

58.图3是示出了本实施方式的仿真基板的制造方法的概要的概略图。另外,图4是示出了作为产品的磁记录盘(a)及本实施方式的去除工序(b)的要部放大剖视图。此外,图4将磁记录盘的直径方向的一半左右放大示出。

59.本发明的仿真基板的制造方法至少具有去除工序,该去除工序将以覆盖玻璃基板11的表面整体的方式形成了磁记录膜13的磁记录盘d的覆盖玻璃基板11的磁记录膜13中的形成于玻璃基板11的一面11a及另一面11b的部分的磁记录膜13去除。

60.磁记录盘d通过公知的磁记录盘的制造方法来制造。即,在形成有中心孔12及倾斜面(倒角面)14r1、14r1的圆板状的玻璃基板11的表面整体使用成膜装置形成磁记录膜13(参照图4的(a))。磁记录膜13例如是从玻璃基板11侧起依次形成紧贴层、软磁性基底层、种子层、取向控制层、磁性层、保护层、润滑剂层等而得到的层叠膜即可。

61.磁记录盘d被进行用于确认作为产品而具有预定的性能的检查。作为这样的检查的一例,可举出滑移、证明测试。滑移测试中,通过利用滑移测试器检测磁记录盘d的表面的

突起的有无、大小,来检查磁记录盘d的表面的平滑度。另一方面,证明测试中,对磁记录盘d的磁记录膜13进行测试信号的写入/读出,检测错误的有无而检查记录性能是否被证明(保证)。

62.通过这样的滑移、证明测试而不满足预定的基准的磁记录盘d被作为测试不合格品,从产品的制造线分离。这样的测试不合格品的磁记录盘d(图3的(a))以往被废弃,但在本实施方式中,使用该测试不合格品的磁记录盘d作为仿真基板的制造材料(图3的(a))。收集到的测试不合格品的磁记录盘d按各厚度预先区分。例如,按每2μm的厚度预先区分(图3的(b))。然后,当积攒了预定的张数后,在后述的去除工序中对多张一并进行处理。

63.在去除工序中,例如,将在滑移、证明测试中成为了不合格品的磁记录盘d安设于盘的研磨装置(图3的(c))。然后,一边使研磨液朝向磁记录盘d流动,一边利用例如由压板(platen)21支承的一对研磨垫p夹住磁记录盘d,对玻璃基板11的一面11a侧及另一面11b侧进行研磨,由此进行去除工序(参照图4(b))。

64.在去除工序中使用的研磨液,例如能够使用使氧化铝研磨材料分散于介质液而得到的浆料。氧化铝研磨材料是有角的不定形的氧化铝颗粒即可,使用平均粒径为例如0.4μm~0.8μm左右的研磨剂即可。此外,研磨液不限定于上述的研磨液,只要能够削掉磁记录膜13即可,不管是何种成分都行。

65.另外,在去除工序中使用的研磨垫p例如使用由酯系聚氨酯构成的无纺布即可。

66.此外,除了研磨垫p以外,例如也能够将研磨刷等用于磁记录膜13的去除。在使用能够将磁记录膜13的表面物理地削掉的研磨体的情况下,也可以不使用研磨液而只是使水等清洗冷却液流动。

67.在去除工序中,通过夹住磁记录盘d对一面11a及另一面11b进行研磨,将覆盖磁记录盘d的整体的磁记录膜13中的形成于玻璃基板11的一面11a及另一面11b的磁记录膜13去除。

68.即,将研磨垫p对玻璃基板11的一面11a及另一面11b平行地抵靠,并进行研磨,直到磁记录盘d的厚度减小预定量为止,由此,形成于玻璃基板11的一面11a及另一面11b的磁记录膜13被削掉而玻璃基板11露出。

69.另外,另一方面,关于形成于玻璃基板11的外缘部e1、内缘部e2(参照图1)及与此相连的倾斜面(倒角面)14r1、14r2的磁记录膜13,研磨垫p不会抵接,磁记录膜13不被削掉而残留。

70.之后,使用刷洗(scrub)用刷子摩擦后,经过利用冲洗液的清洗及利用旋转干燥进行的干燥(清洗干燥工序:图3的(d)),进一步进行基于目视的检查(目视检查工序:图3的(e)),得到本实施方式的仿真基板10(参照图2)。制造出的仿真基板10按每预定的张数被汇总,向磁记录盘d的制造工场出货(图4的(f))。

71.这样得到的仿真基板10能够作为在用于使溅射装置等成膜装置的工作稳定的试运转时使用的仿真基板来使用。

72.并且,本实施方式的仿真基板10由于能够仅通过将以往废弃的测试不合格品的磁记录盘d的磁记录膜13的一部分削掉而制造,所以与新制造出的仿真用的玻璃基板相比,能够以低成本来提供。另外,也有助于削减测试不合格品的磁记录盘d的废弃涉及的成本。

73.此外,本实施方式的仿真基板10在为了成膜条件的监视而形成磁记录膜后,通过

再次在去除工序中将形成于玻璃基板11的一面11a及另一面11b的磁记录膜13去除,能够再次作为仿真基板10来使用。这样,通过2次以上、多次反复作为仿真基板10而再生利用,能够大幅降低仿真基板涉及的成本。

74.以上,虽然说明了本发明的一个实施方式,但这样的实施方式是作为例子而提示的,未意图限定发明的范围。该实施方式能够以其他的各种各样的方式来实施,能够在不脱离发明的主旨的范围内进行各种省略、置换、变更。该实施方式及其变形包含于发明的范围、主旨,同样包含于权利要求书所记载的发明及其均等的范围。

75.【实施例】

76.作为本发明的实施例,验证了分别使用上述的实施方式的仿真基板及市售的现有产品的玻璃基板(仿真基板)来形成了磁记录膜的情况下的各种特性。本发明例的仿真基板(本发明例):玻璃基板的厚度0.798mm,形成于外缘部、内缘部及倾斜面的磁记录膜的厚度59.4nm,仿真基板的直径65.06mm。

77.比较例的市售的玻璃基板(比较例):玻璃基板的厚度0.80mm,仿真基板的直径65.07mm。

78.使用溅射成膜装置(ml3040:canon anelva株式会社制),分别进行靶的安装、屏蔽件的安装、真空泵的配备后,分别使用上述的本发明例的仿真基板及比较例的玻璃基板来进行了载体的运送机构的配备。

79.其结果,确认了:即使是本发明例的仿真基板,也能够与市售的玻璃基板(比较例)同样无障碍地应用于溅射成膜装置的载体的运送机构的配备。

80.接着,测定了本发明例的仿真基板(成膜前、玻璃露出部分)及比较例的仿真基板(成膜前)各自的表面粗糙度。在测定中,使用了原子间力显微镜(bruker公司制)。本发明例的仿真基板及比较例的仿真基板的表面粗糙度的测定结果(多次测定)如下。

81.本发明例:(ra)0.465nm~0.703nm

82.比较例:(ra)0.21nm

83.根据以上的结果确认了:本发明例的仿真基板及比较例的仿真基板的表面粗糙度没有大的差异。本发明例的仿真基板的表面粗糙度处于0.2nm以上且100nm以下的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1