一种ID编码熔丝阵列烧熔方法与流程

一种id编码熔丝阵列烧熔方法

技术领域

1.本发明属于半导体器件生产测试技术领域,特别是一种id编码熔丝阵列烧熔方法。

背景技术:

2.在大规模集成电路生产过程中,常常需要通过烧断指定的熔丝对电路中的电性参数如电压、电流等进行微调,从而获得更加精准的电性参数输出。

3.多通道tr组件中常会用到带回读id编码功能的波束控制芯片。为避免普通数据存储方式存在的数据不稳定、可擦写等缺点,为保证id编码的稳定可靠,这类带回读id编码功能的波束控制芯片多采用熔丝阵列来代表编码,即通过烧熔丝为其赋予稳定、可靠的id编码。

4.现有芯片烧熔丝方法如中国发明专利

ꢀ“

芯片测试中监控烧熔丝达成率的方法”(申请号:201510790708.6,公开日:2016.04.06)所述,包括:步骤s1,建立一张熔丝真值表,熔丝真值表中包含了芯片各个基准电压实测值范围与需要烧断的熔丝的对应关系;熔丝真值表中还设有基准电压标准值;熔丝真值表中设有基准电压最低参考值和最高参考值;步骤s2,进行一个芯片的测试,监控芯片的基准电压实测值;当基准电压实测值≤基准电压最低参考值,或≥基准电压最高参考值,直接判定当前芯片为坏片;当基准电压最低参考值《基准电压实测值《基准电压最高参考值,则继续后续步骤;步骤s3,基准电压实测值落入一个具体的基准电压实测值范围,若基准电压实测值落在基准电压标准值所在的一个基准电压目标范围内,则芯片合格,若基准电压实测值在基准电压目标范围外,则依据熔丝真值表中各个基准电压实测值范围与需要烧断的熔丝的对应关系,将该具体的基准电压实测值范围对应的芯片各熔丝进行烧断;步骤s4,再次测量芯片基准电压实测值,若得到的基准电压实测值落在基准电压标准值所在的一个基准电压目标范围内,则芯片烧熔丝成功,执行下一芯片的测试或其它项目的测试;否则,按照烧断各段熔丝的基准电压实际变化量与基准电压理论变化量判断出相应段的熔丝没有烧断,然后返回步骤s3,进行再一次烧熔丝过程。

5.上述烧熔丝过程通常是采用自动化测试设备结合继电器加电容的方式来完成的。继电器将熔丝与电容断开时,电容充电;继电器将熔丝与电容接通时,电容向熔丝放电,产生瞬间大电流,熔丝发热升温汽化,熔丝被烧断。一个熔丝与一个继电器相对应。由于这类带回读id编码功能的波束控制芯片代表编码的熔丝阵列动辄30位甚至更多,而ate设备通常只提供少量继电器通道,甚至有些数字自动化测试设备根本就不配备继电器通道。而且芯片的其他参数测试也会占用一些控制资源。特别是在多site测试时,通道数量就更加不满足要求。

6.同时,上述针对传统参数熔丝的烧熔方法,通常在测得待调整参数后根据熔丝表来确定需要烧熔的目标熔丝,而在烧熔id熔丝阵列过程中需要得到既定的熔丝组合,其中

包括批次编号,日期编号,颗次编号等信息,批次日期等信息作为每批的统一编号前缀,而颗次编号需要将整批圆片的合格芯片进行逐一编号,传统烧熔丝方法很显然满足不了自动化连续生产的需求。

7.总之,现有技术存在的问题是:由于自动化测试设备通道有限,难以为多位数的id编码熔丝阵列提供烧熔和连续编号服务。

技术实现要素:

8.本发明的目的在于提供一种id编码熔丝阵列烧熔方法,利用自动化测试设备数字通道,成功实现多位数熔丝阵列的烧熔;同时利用将编号数据储存在外部txt文件的方法,实现芯片的连续编号功能。

9.实现本发明目的的技术解决方案为:一种id编码熔丝阵列烧熔方法,包括如下步骤:(10)烧熔前参数测试:测试芯片参数,剔除参数不合格的芯片;(20)编码导入:从txt文件中取回事前写入的编码,并将所述编码导入到测试码;(30)跑测试码烧熔丝:跑测试码,当与待烧熔丝对应的数字通道为高电压时,以驱动器驱动继电器,接通编码对应的熔丝,将其烧熔。

10.优选地,所述(30)跑测试码烧熔丝步骤包括:(31)测试码导入:将txt文件中的十进制编码转变为二进制测试机测试码,并导入测试机存储器;(32)数字通道匹配:将测试机数字通道与熔丝一一匹配,使待烧的熔丝对应的数字通道为高电压,不烧的熔丝对应的数字通道为低电压;(33)熔丝烧熔:驱动器驱动继电器,接通编码对应的熔丝,将待烧的熔丝烧熔。

11.本发明与现有技术相比,其显著优点为:1、所需继电器控制通道少:本发明采用跑测试码方式烧熔丝,解决了继电器控制通道不足的问题,用数字通道代替继电器控制通道给出信号(一般测试机数字通道达到128甚至512个),再通过驱动器来驱动继电器。相较而言,此种方式具有更高的效率,使得测试时间大大缩短。

12.2、测试生产连续性好:本发明将编码写在txt文件中,提取使用后,再加1回存。相较将初始编码写入程序中,此种方法使得测试生产具有更好的连续性,并且不需要每次都更改程序并编译。

13.下面结合附图和具体实施方式对本发明作进一步的详细描述。

附图说明

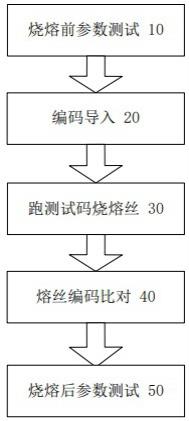

14.图1是本发明id编码熔丝阵列烧熔方法一种实施例的主流程图。

15.图2是图1中跑测试码烧熔丝步骤的流程图。

16.图3是本发明id编码熔丝阵列烧熔方法另一种实施例的主流程图。

17.图4是本发明id编码熔丝阵列烧熔方法又一种实施例的主流程图。

具体实施方式

18.如图1所示,本发明id编码熔丝阵列烧熔方法,包括如下步骤:(10)烧熔前参数测试:测试芯片参数,剔除参数不合格的芯片;(20)编码导入:从txt文件中取回事前写入的编码,并将所述编码导入到测试码;(30)跑测试码烧熔丝:跑测试码,当与待烧熔丝对应的数字通道为高电压时,以驱动器驱动继电器,接通编码对应的熔丝,将其烧熔。

19.无需烧熔的熔丝对应的数字通道电压为低,无影响。

20.优选地,如图2所示,所述(30)跑测试码烧熔丝步骤包括:(31)测试码导入:将txt文件中的十进制编码转变为二进制测试机测试码,并导入测试机存储器;(32)数字通道匹配:将测试机数字通道与熔丝一一匹配,使待烧的熔丝对应的数字通道为高电压,不烧的熔丝对应的数字通道为低电压;(33)熔丝烧熔:驱动器驱动继电器,接通编码对应的熔丝,将待烧的熔丝烧熔。

21.本发明采用跑测试码的方式烧熔丝,用数字通道代替继电器控制通道给出信号,再通过驱动器来驱动继电器,有效解决了继电器控制通道不足的问题。相较而言,此种方式具有更高的效率,使得测试时间大大缩短。

22.作为改进,如图3所示,本发明id编码熔丝阵列烧熔方法,包括如下步骤:(10)烧熔前参数测试:测试芯片参数,剔除参数不合格的芯片;(20)编码导入:从txt文件中取回事前写入的编码,并将所述编码导入到测试码;(30)跑测试码烧熔丝:跑测试码,当与待烧熔丝对应的数字通道为高电压时,以驱动器驱动继电器,接通编码对应的熔丝,将其烧熔;优选地,如图2所示,所述(30)跑测试码烧熔丝步骤包括:(31)测试码导入:将txt文件中的十进制编码转变为二进制测试机测试码,并导入测试机存储器;(32)数字通道匹配:将测试机数字通道与熔丝一一匹配,使待烧的熔丝对应的数字通道为高电压,不烧的熔丝对应的数字通道为低电压;(33)熔丝烧熔:驱动器驱动继电器,接通编码对应的熔丝,将待烧的熔丝烧熔。

23.(40)熔丝编码比对:回读已烧熔丝的编码,并与从txt文件中取回的编码比对,如相一致,则判断烧熔成功,将编码加1,存回txt文件中,如不一致,则判断烧熔失败,芯片做失效处理。

24.作为进一步改进,如图4所示,本发明id编码熔丝阵列烧熔方法,包括如下步骤:(10)烧熔前参数测试:测试芯片参数,剔除参数不合格的芯片;(20)编码导入:从txt文件中取回事前写入的编码,并将所述编码导入到测试码;(30)跑测试码烧熔丝:跑测试码,当与待烧熔丝对应的数字通道为高电压时,以驱动器驱动继电器,接通编码对应的熔丝,将其烧熔;优选地,如图2所示,所述(30)跑测试码烧熔丝步骤包括:(31)测试码导入:将txt文件中的十进制编码转变为二进制测试机测试码,并导入测试机存储器;(32)数字通道匹配:将测试机数字通道与熔丝一一匹配,使待烧的熔丝对应的数

字通道为高电压,不烧的熔丝对应的数字通道为低电压;(33)熔丝烧熔:驱动器驱动继电器,接通编码对应的熔丝,将待烧的熔丝烧熔。

25.(40)熔丝编码比对:回读已烧熔丝的编码,并与从txt文件中取回的编码比对,如相一致,则判断烧熔成功,将编码加1,存回txt文件中,如不一致,则判断烧熔失败,芯片做失效处理;(50)烧熔后参数测试:测试烧熔丝后的芯片参数,如不超标,则产品合格。

26.本发明将编码写在txt文件中,提取使用后,再加1回存。相较将初始编码写入程序中,此种方法使得测试生产具有更好的连续性,并且不需要每次都更改程序并编译。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1