一种固态锂电池及其电极-隔膜层界面改善方法和应用与流程

[0001]

本发明涉及固态电池技术领域,尤其涉及一种固态锂电池及其电极-隔膜层界面改善方法和应用。

背景技术:

[0002]

锂离子电池的成功商业化应用,带动了包括智能手机、可穿戴设备、无人机、电动汽车等行业的高速发展。但近几年来,锂离子电池的能量密度越来越接近其理论极限,其已难以满足人们和社会对储能系统越来越高的需求;同时,由于锂离子电池技术在电动汽车等领域更加广泛的应用,电池技术的安全性问题更加严峻。

[0003]

固态锂电池,是一种使用固体电极材料和固体电解质材料,基本不含有任何液体的锂电池,主要包括全固态锂离子电池和全固态金属锂电池,差别在于前者负极不含金属锂,后者负极为金属锂。相较于液态锂电池,由于固态锂电池中基本不含有传统液态锂离子电池中的碳酸酯类电解液,而是使用安全性更高的固态电解质,一方面,使得锂电池的安全性大大的增加,另一方面,固态电解质的使用,使得在液态锂电池中一直无法被应用的金属锂负极可以被使用,其本质在于固态电解质的使用能更好地抑制金属锂负极在电池使用过程中由于锂离子沉积不均匀所带来的锂枝晶生长的问题。

[0004]

然而由于固态电池使用的电极与电解质均属固体材料,相互之间接触方式属于固固接触,接触面积有限,离子传输受阻,电池性能差。中国专利cn 103247823b描述一种锆酸锂镧电解质体系的全固态电池,该电池体系电极与电解质界面为单纯的固固接触,电池首周放电容量低,循环保持率低,电池仅可运行15周左右。聚合物固态电解质相较于无机固态电解质其杨氏模量较低、柔韧性高,可以较好的改善电解质与电极界面的物理接触问题,然而,聚合物电解质体系与电极之间的界面容易存在电化学活性不匹配的问题,以目前最成熟的聚合物固态电池-聚环氧乙烷(peo)固态电池体系为例,由于聚环氧乙烷电化学窗口窄,氧化电位一般低于4.0v,使得此体系的全固态电池一般只能匹配低电压平台的磷酸铁锂等活性材料,大大限制了此体系固态电池的能量密度。中国专利cn105591154b描述了一种聚碳酸酯类全固态聚合物电解质,其优势在于电化学窗口宽,可以较好的匹配金属锂负极与高电压(>4.0v),但是其成膜性差,难以单独成膜,必须结合多孔支撑材料使用,降低了电池的能量密度,而且,由于聚碳酸酯类聚合物链段柔顺性差,直接使用聚碳酸酯类聚合物复合膜组装固态电池,电极-电解质界面物理接触差,电池动力学性能差,无法很好发挥正负极活性物质容量。如参考文献(chai j,liu z,ma j,et al.in situ generation of poly(vinylene carbonate)based solid electrolyte with interfacial stability for licoo

2 lithium batteries[j].advanced science,2017,4(2):1600377.)所述,该文献中利用骨架支撑的聚碳酸亚乙烯酯聚合物固态电解质组装固态电池,其电池只有在0.1c下充放电表现出较高的容量保持率,当电池的倍率提高到0.5c时,电池容量则急剧下降,只有不到80毫安时每克(使用钴酸锂正极)。

技术实现要素:

[0005]

本发明的目的是提供一种固态锂电池及其电极-隔膜层界面改善方法和应用。

[0006]

为了实现上述目的,在第一方面,本发明实施例提供了一种固态锂电池,包括:所述固态锂电池包括:正极、隔膜层、负极以及在正极-隔膜层之间和/或负极-隔膜层之间构建的聚酯类聚合物固态电解质层;

[0007]

所述聚酯类聚合物固态电解质层包括聚酯类聚合物、锂盐和引发剂;其中,所述锂盐和引发剂占所述聚酯类聚合物固态电解质层总质量比例的5%~80%;所述正极和/或负极中还包括固化引入的所述聚酯类聚合物固态电解质层。

[0008]

优选的,所述聚酯类聚合物包括:聚碳酸亚乙烯酯、聚碳酸乙烯亚乙酯、聚甲基丙烯酸甲酯、聚醋酸乙烯酯、聚亚硫酸乙烯酯、聚氰基丙烯酸乙酯、聚丙烯酸酯中的一种或者多种;

[0009]

所述锂盐包括:双草酸硼酸锂(libob)、二氟草酸硼酸锂(lidfob)、六氟磷酸锂(lipf

6

)、四氟硼酸锂(libf

4

)、高氯酸锂(liclo

4

)、三氟甲基磺酸锂(licf

3

so

3

)、双(三氟甲基磺酰亚)胺锂(litfsi)和双氟磺酰亚胺锂(lifsi)、硝酸锂(lino

3

)、碳酸锂(li

2

co

3

)、氟化锂(lif)中的一种或者多种;

[0010]

所述引发剂包括:偶氮二异丁腈(aibn)、过氧化二苯甲酰(bpo)、双(4-叔丁基环己基)过氧化二碳酸酯(bbp)、过氧化月桂酰(lpo)、2-羟基-2-甲基-1-苯基-1-丙酮(hmpp)、2,2-二甲氧基-苯基苯乙酮(dmpa)中的一种或者多种;

[0011]

所述隔膜层包括聚丙烯pp膜、聚乙烯pe膜、无纺布隔膜、纤维隔膜、陶瓷隔膜、无机固态电解质层、聚合物固态电解质层、锂磷氧氮(lipon)固态电解质层中的一种或多种。

[0012]

进一步优选的,用以形成所述无机固态电解质层的无机固态电解质包括li

5

la

3

ta

2

o

12

、li

5

la

3

nb

2

o

12

、li

7

la

3

sn

2

o

12

、li

1+x

al

x

ge

2-x

(po

4

)

3

、li

3y

la

2/3-y

tio

3

、lizr

2-z

ti

z

(po

4

)

3

、li

1+m

al

m

ti

2-m

(po

4

)

3

、li

4-n

ge

1-n

p

n

s

4

、li

3+p

si

p

p

p

o

4

、li

7

la

3

zr

2

o

12

、li

7-q

la

3

zr

2-q

ta

q

o

12

和li

2

s-p

2

s

5

体系硫化物电解质中的一种或多种;其中,0≤x≤2,0≤y≤2/3,0≤z≤2,0≤m≤2,0≤n≤1,0≤p≤2,0≤q≤1;

[0013]

用以形成所述聚合物固态电解质层的聚合物固态电解质包括聚合物和锂盐;所述聚合物包括聚氧化乙烯(peo)、聚苯醚、聚丙烯腈(pan)、聚氯乙烯、聚碳酸亚乙烯酯、聚碳酸乙烯亚乙酯、聚甲基丙烯酸甲酯、聚醋酸乙烯酯、聚亚硫酸乙烯酯、聚氰基丙烯酸乙酯、聚丙烯酸酯、聚苯乙烯、聚乙酸乙烯酯、聚酰亚胺、聚(偏二氟乙烯-六氟丙烯)、聚乙烯吡咯烷酮、聚二乙烯基硫和聚乙二醇双丙烯酸酯中的一种或多种;

[0014]

所述隔膜层的厚度为10μm~500μm。

[0015]

优选的,所述聚酯类聚合物固态电解质层的厚度为1nm~100μm。

[0016]

第二方面,本发明实施例提供了一种上述第一方面所述的固态锂电池的电极-电解质界面改善方法,所述方法包括,在电极-隔膜层界面构建聚酯类聚合物固态电解质层,其中,所述构建的方法步骤包括:

[0017]

将摩尔浓度为0.05mol/l~20mol/l的锂盐溶解在有机溶液中,并添加摩尔浓度为0.001mol/l~5mol/l的引发剂形成前驱体溶液;

[0018]

将2wt%~80wt%所述前驱体溶液引入到固态锂电池的电极与隔膜层之间;

[0019]

对所述前躯体溶液进行固化处理,使所述前驱体溶液固化,在固态锂电池的电极

与隔膜层之间构建聚酯类聚合物固态电解质层,用以改善电极-隔膜层界面。

[0020]

优选的,所述有机溶液包括:碳酸亚乙烯酯(vc)、碳酸乙烯亚乙酯(vec)、甲基丙烯酸甲酯(mma)、醋酸乙烯酯、亚硫酸乙烯酯、氰基丙烯酸乙酯、丙烯酸酯中的一种或多种;

[0021]

所述锂盐包括:双草酸硼酸锂(libob)、二氟草酸硼酸锂(lidfob)、六氟磷酸锂(lipf

6

)、四氟硼酸锂(libf

4

)、高氯酸锂(liclo

4

)、三氟甲基磺酸锂(licf

3

so

3

)、双(三氟甲基磺酰亚)胺锂(litfsi)和双氟磺酰亚胺锂(lifsi)、硝酸锂(lino

3

)、碳酸锂(li

2

co

3

)、氟化锂(lif)中的一种或者多种;

[0022]

所述引发剂包括:偶氮二异丁腈(aibn)、过氧化二苯甲酰(bpo)、双(4-叔丁基环己基)过氧化二碳酸酯(bbp)、过氧化月桂酰(lpo)、2-羟基-2-甲基-1-苯基-1-丙酮(hmpp)、2,2-二甲氧基-苯基苯乙酮(dmpa)中的一种或者多种。

[0023]

优选的,所述将2wt%~80wt%所述前驱体溶液引入到固态锂电池的电极与隔膜层之间具体包括:

[0024]

将正极活性物质或负极活性物质,与导电添加剂、粘接剂和2wt%~80wt%所述前驱体溶液按比例混合,研磨或者搅拌均匀,涂覆到集流体上,制备成正极极片或负极极片;或者

[0025]

将正极活性物质或负极活性物质与导电添加剂、粘接剂按比例混合,研磨或者搅拌均匀,涂覆到集流体上,制成正极极片或负极极片;再将所述前驱体溶液添加到所述正极极片或者负极极片上;所述添加的方法包括溶液滴加、喷头喷涂、涂布或浸泡;或者

[0026]

将2wt%~80wt%所述前驱体溶液添加到用作电极极片的金属锂片上;所述添加的方法包括溶液滴加、喷头喷涂、涂布或浸泡;或者

[0027]

将隔膜材料与2wt%~80wt%所述前驱体溶液按比例混合,研磨或者搅拌均匀,制备成复合隔膜层;所述隔膜材料包括聚丙烯pp膜、聚乙烯pe膜、无纺布隔膜、纤维隔膜、陶瓷隔膜无机固态电解质、聚合物固态电解质中的一种或者多种。

[0028]

优选的,所述固化处理包括:加热固化、加电固化或紫外光固化。

[0029]

优选的,所述正极活性物质包括磷酸铁锂、钴酸锂、锰酸锂、镍钴锰酸锂、镍钴铝锂、镍锰酸锂中的一种或者多种;

[0030]

所述负极活性物质包括金属锂、金属锂合金材料、石墨、无定形碳、中间相碳微球、锡基负极材料、纳米硅、硅碳材料与钛酸锂的一种或多种。

[0031]

第三方面,本发明实施例提供了一种根据上述第二方面所述的固态锂电池的电极-隔膜层界面改善方法制备得到的在电极-隔膜层界面构建的聚酯类聚合物固态电解质层,所述聚酯类聚合物固态电解质层应用于全固态锂电池、固液混合锂电池、液态锂电池、锂硫电池、锂空气电池中。

[0032]

本发明实施例提供的固态锂电池具有如下优点:

[0033]

首先,本发明的固态锂电池选择了具有宽电化学窗口、高离子电导率的聚酯类聚合物固态电解层作为电极-隔膜层界面的修饰层,一方面,此聚酯类聚合物固态电解质层具备较高的离子电导率(室温离子电导率为2

×

10-5

s/cm~1

×

10-3

s/cm),保证了锂离子在电极与电解质之间优异的传输性能,另一方面,由于聚酯类聚合物固态电解质层具有宽的电化学窗口,保证了电池在循环过程中电极-隔膜层界面结构的稳定性,有利于提高固态锂电池的循环稳定性以及电池容量保持率;

[0034]

其次,构建本发明电极-隔膜层之间的聚酯类聚合物固态电解质层,一方面,所采用的方法与文献报导中使用的先将聚酯类固态电解质成膜,再组装固态电池的方法相比,本方法通过制备前驱体溶液,借助于前驱体溶液强的流动性,使前驱体溶液很好地浸润到电极-隔膜层界面间,然后,在前驱体溶液充分浸润到电极-隔膜层界面间之后,通过适当方式固化,原位地使前驱体溶液在电极-隔膜层界面之间聚合,本方法极大程度地保证了固化后电极-聚酯类聚合物固态电解质层-隔膜层形成稳定的连续相,电极-隔膜层中间通过此聚酯类聚合物固态电解质层紧密连接,大大增加了电极-隔膜层之间的物理接触面积,减小固态锂电池充放电时的极化,有利于发挥电池容量,电池动力学性能好,同时也规避了聚酯类聚合物固态电解质成膜性差,需要引入支撑材料的缺点,提高了电池的能量密度;另一方面,通过此构建电极-隔膜层界面层的方法,由于是先引入液体再固化的方法,使得此聚酯类聚合物固态电解质层能完整包覆电极材料,保护固态锂电池电解质层在电池充放电过程中不被氧化或者被还原,提高电池循环稳定性,同时,由于此聚酯类聚合物固态电解质层的存在,可以解放固态锂电池中固态电解质层的选择,使本发明的固态锂电池可以兼具不同固态电解质的优势,使此固态锂电池可以同时选择高电压、高比能量的正极材料以及低电压、高比能的金属锂负极材料,实现了高能量密度、高安全性电池的设计。

[0035]

本发明的固态锂电池的制备可以很大程度上兼容现有液态锂离子电池的制造制备工艺,制造成本低,具备大规模推广应用的潜力。

附图说明

[0036]

图1为本发明实施例提供的固态锂电池的电极-隔膜层界面改善方法流程图;

[0037]

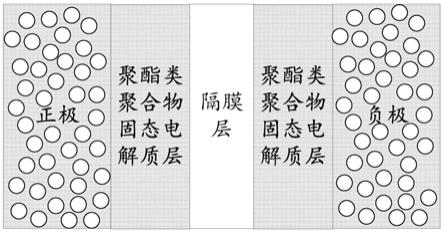

图2为本发明实施例提供的固态锂电池的结构示意图;

[0038]

图3为本发明实施例1制备的固态锂电池的充放电循环放电比容量和充放电效率图;

[0039]

图4为本发明对比例1制备的固态锂电池的充放电循环放电比容量和充放电效率图。

具体实施方式

[0040]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

[0041]

本发明实施例提供了一种固态锂电池的电极-隔膜层界面改善方法,如图1所示,包括:

[0042]

步骤110,将摩尔浓度为0.05mol/l~20mol/l的锂盐溶解在有机溶液中,并添加摩尔浓度为0.001mol/l~5mol/l的引发剂形成前驱体溶液;

[0043]

其中,锂盐包括:双草酸硼酸锂(libob)、二氟草酸硼酸锂(lidfob)、六氟磷酸锂(lipf

6

)、四氟硼酸锂(libf

4

)、高氯酸锂(liclo

4

)、三氟甲基磺酸锂(licf

3

so

3

)、双(三氟甲基磺酰亚)胺锂(litfsi)和双氟磺酰亚胺锂(lifsi)、硝酸锂(lino

3

)、碳酸锂(li

2

co

3

)、氟化锂(lif)中的一种或者多种;

[0044]

有机溶液包括:碳酸亚乙烯酯(vc)、碳酸乙烯亚乙酯(vec)、甲基丙烯酸甲酯(mma)、醋酸乙烯酯、亚硫酸乙烯酯、氰基丙烯酸乙酯、丙烯酸酯中的一种或多种;

[0045]

引发剂包括:偶氮二异丁腈(aibn)、过氧化二苯甲酰(bpo)、双(4-叔丁基环己基)

过氧化二碳酸酯(bbp)、过氧化月桂酰(lpo)、2-羟基-2-甲基-1-苯基-1-丙酮(hmpp)、2,2-二甲氧基-苯基苯乙酮(dmpa)中的一种或者多种;

[0046]

步骤120,将前驱体溶液引入到固态锂电池的电极与隔膜层之间;

[0047]

其中,隔膜层为聚丙烯pp膜、聚乙烯pe膜、无纺布隔膜、纤维隔膜、陶瓷隔膜、无机固态电解质层、聚合物固态电解质层、锂磷氧氮(lipon)固态电解质层中的一种或多种。

[0048]

具体的引入方法可以有几种,具体如下:

[0049]

方法一:将正极活性物质或负极活性物质与导电添加剂、粘接剂和2wt%~80wt%前驱体溶液按比例混合,研磨或者搅拌均匀,涂覆到集流体上,制备成正极极片或负极极片。

[0050]

其中,正极活性物质选自磷酸铁锂、钴酸锂、锰酸锂、镍钴锰酸锂、镍钴铝锂、镍锰酸锂中的一种或者多种;

[0051]

负极活性物质选自金属锂、金属锂合金材料、石墨、无定形碳、中间相碳微球、锡基负极材料、纳米硅、硅碳材料与钛酸锂的一种或多种。

[0052]

以下各方法中提及的正极活性物质或负极活性物质也如上所述。

[0053]

方法二:将正极活性物质或负极活性物质与导电添加剂、粘接剂以所需比例混合,研磨或者搅拌均匀,涂覆到集流体上,制成正极极片或负极极片;

[0054]

再将2wt%~80wt%前驱体溶液添加到所述正极极片或者负极极片上;添加的方法包括溶液滴加、喷头喷涂或涂布。

[0055]

方法三:将2wt%~80wt%前驱体溶液添加到用作电极极片的金属锂片上;添加的方法包括溶液滴加、喷头喷涂、涂布或浸泡。

[0056]

方法四:将隔膜材料与2wt%~80wt%前驱体溶液按比例混合,研磨或者搅拌均匀,制备成复合隔膜;隔膜材料包括聚丙烯pp膜、聚乙烯pe膜、无纺布隔膜、纤维隔膜、陶瓷隔膜、无机固态电解质层、聚合物固态电解质层中的一种或者多种。

[0057]

步骤130,对前躯体溶液进行固化处理,使前驱体溶液固化,在固态锂电池的电极与隔膜层之间构建聚酯类聚合物固态电解质层,用以改善电极-隔膜层界面。

[0058]

其中,固化处理包括:加热固化、加电固化或紫外固化。

[0059]

通过上述方法得到的聚酯类聚合物固态电解质层的厚度为1nm~100μm,优选为10nm~20μm。

[0060]

应用上述方法进行电极-隔膜层界面改善的固态锂电池,包括正极、负极、隔膜层以及在正极-隔膜层之间和/或负极-隔膜层之间构建的聚酯类聚合物固态电解质层,该方法也可以在正极和/或负极中原位固化引入聚酯类聚合物固态电解质。其中,聚酯类聚合物固态电解质层包括聚酯类聚合物、锂盐和引发剂;锂盐和引发剂占聚酯类聚合物固态电解质层总质量比例的5%~80%。

[0061]

聚酯类聚合物包括:聚碳酸亚乙烯酯、聚碳酸乙烯亚乙酯、聚甲基丙烯酸甲酯、聚醋酸乙烯酯、聚亚硫酸乙烯酯、聚氰基丙烯酸乙酯、聚丙烯酸酯中的一种或者多种;

[0062]

锂盐包括:双草酸硼酸锂(libob)、二氟草酸硼酸锂(lidfob)、六氟磷酸锂(lipf

6

)、四氟硼酸锂(libf

4

)、高氯酸锂(liclo

4

)、三氟甲基磺酸锂(licf

3

so

3

)、双(三氟甲基磺酰亚)胺锂(litfsi)和双氟磺酰亚胺锂(lifsi)、硝酸锂(lino

3

)、碳酸锂(li

2

co

3

)、氟化锂(lif)中的一种或者多种;

[0063]

引发剂包括:偶氮二异丁腈(aibn)、过氧化二苯甲酰(bpo)、双(4-叔丁基环己基)过氧化二碳酸酯(bbp)、过氧化月桂酰(lpo)、2-羟基-2-甲基-1-苯基-1-丙酮(hmpp)、2,2-二甲氧基-苯基苯乙酮(dmpa)中的一种或者多种;

[0064]

隔膜层包括聚丙烯pp膜、聚乙烯pe膜、无纺布隔膜、纤维隔膜、陶瓷隔膜、无机固态电解质层、聚合物固态电解质层、锂磷氧氮(lipon)固态电解质层中的一种或多种。

[0065]

用以形成无机固态电解质层的无机固态电解质包括li

5

la

3

ta

2

o

12

、li

5

la

3

nb

2

o

12

、li

7

la

3

sn

2

o

12

、li

1+x

al

x

ge

2-x

(po

4

)

3

、li

3y

la

2/3-y

tio

3

、lizr

2-z

ti

z

(po

4

)

3

、li

1+m

al

m

ti

2-m

(po

4

)

3

、li

4-n

ge

1-n

p

n

s

4

、li

3+p

si

p

p

p

o

4

、li

7

la

3

zr

2

o

12

、li

7-q

la

3

zr

2-q

ta

q

o

12

和li

2

s-p

2

s

5

体系硫化物电解质中的一种或多种;其中,0≤x≤2,0≤y≤2/3,0≤z≤2,0≤m≤2,0≤n≤1,0≤p≤2,0≤q≤1;

[0066]

用以形成聚合物固态电解质层的聚合物固态电解质包括聚合物和锂盐;优选的,聚合物包括聚氧化乙烯(peo)、聚苯醚、聚丙烯腈(pan)、聚氯乙烯、聚碳酸亚乙烯酯、聚碳酸乙烯亚乙酯、聚甲基丙烯酸甲酯、聚醋酸乙烯酯、聚亚硫酸乙烯酯、聚氰基丙烯酸乙酯、聚丙烯酸酯、聚苯乙烯、聚乙酸乙烯酯、聚酰亚胺、聚(偏二氟乙烯-六氟丙烯)、聚乙烯吡咯烷酮、聚二乙烯基硫和聚乙二醇双丙烯酸酯中的一种或多种;锂盐与上述所述锂盐相同,为选自双草酸硼酸锂(libob)、二氟草酸硼酸锂(lidfob)、六氟磷酸锂(lipf

6

)、四氟硼酸锂(libf

4

)、高氯酸锂(liclo

4

)、三氟甲基磺酸锂(licf

3

so

3

)、双(三氟甲基磺酰亚)胺锂(litfsi)和双氟磺酰亚胺锂(lifsi)、硝酸锂(lino

3

)中的一种或多种;

[0067]

隔膜层的厚度为10μm~500μm。

[0068]

聚酯类聚合物固态电解质层的厚度为1nm~100μm。

[0069]

图2所示的为在正极-隔膜层之间和负极-隔膜层之间构建聚酯类聚合物固态电解质层的电池结构,可以看到,除了在正极-隔膜层之间和负极-隔膜层之间存在聚酯类聚合物固态电解质层,还包括引入到正极以及负极的聚酯类聚合物固态电解质。图中正极和负极的圆形分别表示正极活性物质和负极活性物质。当然可以理解的,本发明的结构还包括仅在正极-隔膜层之间构建聚酯类聚合物固态电解质层的电池结构,以及仅在负极-隔膜层之间构建聚酯类聚合物固态电解质层的电池结构。

[0070]

此外还包括电池壳体,用于将正极、负极、隔膜层以及在正极-隔膜层之间和/或负极-隔膜层之间构建的聚酯类聚合物固态电解质层密封于电池壳体内。

[0071]

上述方法构建的所述聚酯类聚合物固态电解质层,可以应用到全固态锂电池、固液混合锂电池、液态锂电池、锂硫电池、锂空气电池中。

[0072]

本发明的固态锂电池选择具有宽电化学窗口、高离子电导率的聚酯类聚合物固态电解层作为电极-隔膜层界面的修饰层,一方面,此聚酯类聚合物固态电解质层具备较高的离子电导率(室温离子电导率为2

×

10-5

s/cm~1

×

10-3

s/cm),保证了锂离子在电极与电解质之间优异的传输性能,另一方面,由于聚酯类聚合物固态电解质层具有宽的电化学窗口,保证了电池在循环过程中电极-隔膜层界面结构的稳定性,有利于提高固态锂电池的循环稳定性以及电池容量保持率;

[0073]

构建本发明电极-隔膜层之间的聚酯类聚合物固态电解质层的方法,一方面,所采用的方法与文献报导中使用的先将聚酯类固态电解质成膜,再组装固态电池的方法相比,本方法通过制备前驱体溶液,借助于前驱体溶液强的流动性,使前驱体溶液很好地浸润到

电极-隔膜层界面间,然后,在前驱体溶液充分浸润到电极-隔膜层界面间之后,通过适当方式固化,原位地使前驱体溶液在电极-隔膜层界面之间聚合,本方法极大程度地保证了固化后电极-聚酯类聚合物固态电解质层-隔膜层形成稳定的连续相,电极-隔膜层中间通过此聚酯类聚合物固态电解质层紧密连接,大大增加了电极-隔膜层之间的物理接触面积,减小固态锂电池充放电时的极化,有利于发挥电池容量,电池动力学性能好,同时也规避了聚酯类聚合物固态电解质成膜性差,需要引入支撑材料的缺点,提高了电池的能量密度;另一方面,通过此构建电极-隔膜层界面层的方法,由于是先引入液体再固化的方法,使得此聚酯类聚合物固态电解质层能完整包覆电极材料,保护固态锂电池电解质层在电池充放电过程中不被氧化或者被还原,提高电池循环稳定性,同时,由于此聚酯类聚合物固态电解质层的存在,可以解放固态锂电池中固态电解质层的选择,使本发明的固态锂电池可以兼具不同固态电解质的优势,使此固态锂电池可以同时选择高电压、高比能量的正极材料以及低电压、高比能的金属锂负极材料,实现了高能量密度、高安全性电池的设计。

[0074]

本发明的固态锂电池及所采用的在电极-隔膜层之间构建聚酯类聚合物固态电解质层的方法,可以很大程度上兼容现有液态锂离子电池的制造制备工艺,制造成本低,具备大规模推广应用的潜力。下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

[0075]

实施例1

[0076]

本实施例采用聚碳酸亚乙烯酯对钴酸锂极片进行改性,制备聚氧化乙烯(peo)基聚合物固态锂电池。

[0077]

1.取3.5克litfsi,溶于30毫升vc,并添加10毫克aibn,制备成前驱体溶液备用;

[0078]

2.按照钴酸锂(lco)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0079]

3.按照eo:li比例为18,按照溶液浇铸法制备直径16.2毫米、厚度200微米的peo-litfsi聚合物固态电解质膜,备用;

[0080]

4.在充满高纯氩气的手套箱中,取20微升前驱体溶液滴加于上述制备的无处理正极极片之上,60摄氏度加热24小时充分固化,即制备得到界面修饰的复合正极,并将此复合正极电极与上述制得的peo-litfsi聚合物固态电解质膜、直径为15毫米的金属锂片依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0081]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~4.2v,电池充放电数据列于表1中;

[0082]

6.由图2电池的充放电数据可以看出,此固态锂电池首周放电比容量为145毫安时每克,100周循环后,电池容量保持率为98%。

[0083]

实施例2

[0084]

本实施例采用聚碳酸乙烯亚乙酯聚对镍钴锰酸锂极片进行改性,制备聚丙烯腈(pan)基聚合物体系全固态电池。

[0085]

1.取3.5克lidfob,溶于200毫升碳酸乙烯亚乙酯,添加20毫克bpo制备成前驱体溶

液备用;

[0086]

2.按照镍钴锰酸锂(ncm622)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0087]

3.按照n:li比例为18,按照溶液浇铸法制备直径16.2毫米、厚度300微米的pan-liclo

4

聚合物固态电解质膜,备用;

[0088]

4.在充满高纯氩气的手套箱中,取10微升前驱体溶液滴加于正极极片之上,将此极片转移至紫外光固化机中固化5分钟,即制备得到界面修饰的复合正极,并将此复合正极与上述制得的pan-liclo

4

聚合物固态电解质膜、直径为15毫米的金属锂片依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0089]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~4.3v,电池充放电数据列于表1中。

[0090]

实施例3

[0091]

本实施例采用聚甲基丙烯酸甲酯对钴酸锂极片进行改性,制备无机体系全固态电池。

[0092]

1.取3.5克litfsi,溶于30毫升甲基丙烯酸甲酯,并添加10毫克aibn,制备成前驱体溶液备用;

[0093]

2.按照钴酸锂(lco)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0094]

3.按照热压法制备直径16.2毫米、厚度200毫米的锂镧锆氧(llzo)固态电解质片,备用;

[0095]

4.在充满高纯氩气的手套箱中,取20微升前驱体溶液滴加于正极极片之上,80摄氏度加热10小时,即制备得到正极界面包覆聚合物固态电解质层复合电极,并将此复合电极与上述制得的锂镧锆氧固态电解质片、直径为15毫米的金属锂片依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0096]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~4.2v,电池充放电数据列于表1中。

[0097]

实施例4

[0098]

本实施例采用聚碳酸亚乙烯酯对钴酸锂极片进行改性,制备氧化物无机体系全固态电池。

[0099]

1.取3.5克libob,溶于30毫升vc,并添加10毫克aibn,制备成前驱体溶液备用;

[0100]

2.按照钴酸锂(lco)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0101]

3.按照热压法制备直径16.2毫米、厚度1000毫米的li

1.4

al

0.4

ti

1.6

(po

4

)

3

(latp)固态电解质片,备用,备用;

[0102]

4.在充满高纯氩气的手套箱中,取30微升前驱体溶液滴加于正极极片之上,60摄氏度加热12小时,即制备得到正极界面包覆聚合物固态电解质层复合电极,并将此复合电极与上述制得的latp固态电解质片、直径为15毫米的金属锂片依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0103]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~4.2v,电池充放电数据列于表1中。

[0104]

实施例5

[0105]

本实施例采用聚碳酸亚乙烯酯对磷酸铁锂极片进行改性,制备硫化物无机全固态电池。

[0106]

1.取3.5克lidfob,溶于30毫升vc,并添加10毫克aibn,制备成前驱体溶液备用;

[0107]

2.按照磷酸铁锂(lfp)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0108]

3.按照模具压制方法制备直径16.2毫米,厚度1.5毫米的li

7

p

3

s

11

的硫化物固态电解质片,备用;

[0109]

4.在充满高纯氩气的手套箱中,取30微升前驱体溶液滴加于正极极片之上,适当加热,即制备得到正极界面包覆聚合物固态电解质层复合电极,并将此复合电极与上述制得的硫化物固态电解质膜、直径为15毫米的金属锂片依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0110]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~3.8v,电池充放电数据列于表1中。

[0111]

实施例6

[0112]

本实施例采用聚碳酸亚乙烯酯对li

1。4

al

0.4

ti

1.6

(po

4

)

3

(latp)固态电解质片进行改性,制备无机体系全固态电池。

[0113]

1.取3.5克libob,溶于30毫升vc,并添加10毫克aibn,制备成前驱体溶液备用;

[0114]

2.按照钴酸锂(lco)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0115]

3.按照latp与前驱体溶液质量比为95:5的比例,采取模具压制的方法,制备直径为16.2毫米,厚度1毫米的片子,转移至温度为60摄氏度的烘箱中,加热保温24小时,进一步固化,即可制备得到复合电解质片,备用;

[0116]

4.在充满高纯氩气的手套箱中,将上述制得的正极极片、复合电解质片、直径为15毫米的金属锂片依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电

池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0117]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~4.2v,电池充放电数据列于表1中。

[0118]

实施例7

[0119]

本实施例采用聚碳酸亚乙烯酯对硫化物固态电解质片进行改性,制备硫化物无机全固态电池。

[0120]

1.取3.5g lidfob,溶于30毫升vc,并添加10mg aibn,制备成前驱体溶液备用;

[0121]

2.按照钴酸锂(lco)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0122]

3.按照模具压制方法制备直径16.2毫米,厚度1.5毫米的li

7

p

3

s

11

的硫化物固态电解质片,备用;

[0123]

4.在充满高纯氩气的手套箱中,取15微升前驱体溶液滴加于li

7

p

3

s

11

固态电解质两侧之上,60摄氏度加热,保温静置24小时,固化,即制备得到表面聚合物修饰的复合固态电解质片,将钴酸锂正极极片、复合固态电解质片、金属锂片依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0124]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~4.2v,电池充放电数据列于表1中。

[0125]

实施例8

[0126]

本实施例采用聚碳酸亚乙烯酯对金属锂片进行改性,制备聚合物全固态电池。

[0127]

1.取3.5克libob,溶于30毫升vc,并添加10毫克aibn,制备成前驱体溶液备用;

[0128]

2.按照磷酸铁锂(lfp)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0129]

3.按照eo:li比例为18,按照溶液浇铸法制备直径16.2毫米、厚度200毫米的peo-litfsi聚合物固态电解质膜,备用;

[0130]

4.在充满高纯氩气的手套箱中,取30微升前驱体溶液滴加于金属锂极片之上,60摄氏度加热,同时静置30分钟,即制备得到负极界面包覆聚合物固态电解质层复合电极,并将此复合电极与上述制得的正极极片、固态电解质层依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0131]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~3.8v,电池充放电数据列于表1中。

[0132]

实施例9

[0133]

本实施例采用聚碳酸乙烯亚乙酯对金属锂片进行改性,制备硫化物全固态电池。

[0134]

1.取3.5克liclo

4

,溶于200毫升碳酸乙烯亚乙酯,并添加10毫克aibn,制备成前驱体溶液备用;

[0135]

2.按照磷酸铁锂(lfp)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0136]

3.按照模具压制方法制备直径16.2mm,厚度1.5mm的li

3.8

ge

0.8

p

0.2

s

4

的硫化物固态电解质片,备用;

[0137]

4.在充满高纯氩气的手套箱中,取30微升前驱体溶液滴加于金属锂片之上,60摄氏度加热,保温12小时,即制备得到负极界面包覆聚合物固态电解质层复合负极,并将此复合负极与上述制得的正极极片、硫化物固态电解质膜依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0138]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~3.8v,电池充放电数据列于表1中。

[0139]

实施例10

[0140]

本实施例采用聚碳酸乙烯亚乙酯对金属锂极片进行改性,制备聚合物体系全固态电池。

[0141]

1.取3.5克litfsi,溶于200毫升碳酸乙烯亚乙酯,添加10毫克aibn,充分搅拌,制备成前驱体溶液备用;

[0142]

2.按照钴酸锂(lco)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径为12毫米的无处理正极极片,并转移至手套箱中待用;

[0143]

3.按照n:li比例为18,按照溶液浇铸法制备直径16.2毫米、厚度200毫米的pan-lfsi聚合物固态电解质膜,待用;

[0144]

4.在充满高纯氩气的手套箱中,取30微升前驱体溶液滴加于金属锂片之上,60摄氏度加热,保温12小时,即制备得到负极界面包覆聚合物固态电解质层复合负极,并将此复合负极与上述制得的正极极片、硫化物固态电解质膜依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0145]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~4.2v,电池充放电数据列于表1中。

[0146]

实施例11

[0147]

本实施例采用聚碳酸亚乙烯酯对金属锂片进行改性,制备无机氧化物全固态电池。

[0148]

1.取3.5克lidfob,溶于30毫升vc,并添加10毫克aibn,制备成前驱体溶液备用;

[0149]

2.按照钴酸锂(lco)、聚偏氟乙烯(pvdf)、super p质量比例8:1:1的比例,将原料溶于n-甲基吡咯烷酮(nmp)中,搅拌成浆料,通过涂布、冲片、称重、烘干等过程,制备出直径

为12毫米的无处理正极极片,并转移至手套箱中待用;

[0150]

3.按照热压法制备直径16.2毫米、厚度200毫米的latp固态电解质片,备用;

[0151]

4.在充满高纯氩气的手套箱中,取30微升前驱体溶液滴加于金属锂片之上,60摄氏度加热,保温12小时,即制备得到负极界面包覆聚合物固态电解质层复合负极,并将此复合负极与上述制得的正极极片、latp固态电解质膜依序置于cr2032纽扣电池壳中,利用扣式电池封装机制备得到固态锂电池,将电池转移至60摄氏度高温烘箱中,进行电池电化学测试;

[0152]

5.采用蓝电测试仪,对装配好的电池进行电化学性能测试,以0.2c的倍率充放电五周后,继续以0.5c的倍率循环95周,充放电截止电压范围为3.0v~4.2v,电池充放电数据列于表1中。

[0153]

对比例1

[0154]

按照实施例1中制备扣式固态锂电池的方法,直接将实施例1中制备得到的无处理正极极片按照相同方式组装扣式固态锂电池,并按照实施例1中电化学性能测试条件对电池进行充放电循环性能测试,电池充放电数据列于表1中。

[0155]

对比例2

[0156]

按照实施例7中制备扣式固态锂电池的方法,直接将实施例7中制备得到的无处理硫化物固态电解质片按照相同方式组装扣式固态锂电池,并按照实施例7中电化学性能测试条件对电池进行充放电循环性能测试,电池充放电数据列于表1中。

[0157]

对比例3

[0158]

按照实施例11中制备扣式固态锂电池的方法,直接将实施例11中制备得到的无处理硫化物固态电解质片按照相同方式组装扣式固态锂电池,并按照实施例11中电化学性能测试条件对电池进行充放电循环性能测试,电池充放电数据列于表1中。

[0159]

[0160][0161]

表1

[0162]

测试结果及分析:

[0163]

图2为本发明实施例1制备的固态锂电池的充放电循环放电容量和充放电效率图,图3为本发明对比例1制备的固态锂电池的充放电循环放电容量和充放电效率图。从图2和图3中实施例1和对比例1样品的充放电循环曲线可以看出,通过在钴酸锂正极与peo之间引入具有高电化学稳定性的聚碳酸亚乙烯酯聚合物固态电解质层,大大地提高了钴酸锂与peo之间界面的电化学稳定性,100周电池循环后,实施例的电池容量保持率为98%,而对比

例中的电池容量保持率仅为67%,电池的容量保持率提高了31%。

[0164]

由表1的数据可以看到,通过在电极-隔膜层界面间引入聚酯类聚合物固态电解质层,可以有效地改善电池的循环稳定性,大大提高电池100周循环的容量保持率,修饰改性后的固态电池的100周循环容量保持率均在95%以上,而未做此修饰改性的固态电池100周的循环容量保持率则远低于90%。

[0165]

本发明实施例提供的固态锂电池的电极-隔膜层界面改善方法,利用了聚酯类聚合物电解质材料具有宽电化学窗口、高离子电导率且易于形变的特点,使用其作为界面修饰层,可以大大的提高电极与电解质之间的接触面积。通过筛选具备合适电化学稳定的聚合物电解质材料,并通过本发明使用的将前驱体溶液引入到界面处,再固化成膜的方式,不仅可以针对性改良电极、电解质界面的电化学稳定,同时可进一步增强界面物理接触,使得由此制备的固态锂电池可以获得十分优异的电化学性能。同时,由于本修饰层的引入,固态锂电池体系可以使用高电压、高容量的正极材料匹配高活性金属锂负极,从而实现了高能量密度、高安全性电池的设计。

[0166]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1