层叠陶瓷电容器及其制造方法与流程

[0001]

本发明涉及层叠陶瓷电容器及其制造方法。

背景技术:

[0002]

在层叠陶瓷电容器、特别是高介电常数类的层叠陶瓷电容器中,使用了以batio

3

为主要成分的电介质材料。至今为止,提出了主要成分的粒径、添加物的种类、添加量等不同的很多种类的电介质材料,使用适合于用途的电介质材料。除了以batio

3

为主要成分的电介质材料以外,还提出了将ba的一部分替换成其它元素而得到的电介质材料。例如,将ba的一部分替换成ca而得到的电介质材料已被实用化。

[0003]

专利文献1公开了一种层叠陶瓷电容器,其包括由电介质陶瓷构成的电介质层,该电介质陶瓷由通式:{ba

1-x

ca

x

o}

m

tio

2

+αmgo+βmno表示。并且公开了,采用该技术,能得到静电电容的温度特性满足由eia标准规定的x7r、偏压特性优异、高寿命的层叠陶瓷电容器。

[0004]

专利文献2公开了一种层叠陶瓷电容器,其包括由电介质陶瓷构成的电介质层,该电介质陶瓷以(ba

1-x

ca

x

)tio

3

(其中,0.045≤x≤0.15)为主要成分。并且公开了,采用该技术,能得到能够在不牺牲介电常数和高温负载寿命特性的情况下对温度变化和机械冲击确保高可靠性的层叠陶瓷电容器。

[0005]

现有技术文献

[0006]

专利文献

[0007]

专利文献1:日本特开平11-302071号公报

[0008]

专利文献2:日本特开2011-105571号公报

技术实现要素:

[0009]

发明要解决的技术问题

[0010]

近年来,层叠陶瓷电容器中的电介质层越来越薄。而且,额定电压变高,其电场强度要达到10~20v/μm。

[0011]

batio

3

等显示出强介电性的材料,在被施加dc电压的情况下,介电常数会下降(作为电容器,静电电容会下降)。在平滑电路用的层叠陶瓷电容器中,被施加dc电压时的静电电容(即有效电容)受到重视。这样的dc偏压特性,会受到构成电介质的颗粒的尺寸、组成等的影响,特别是会显著地受到电介质具有的介电常数的影响。在介电常数例如为5000以上的情况下,施加dc电压时的有效电容急剧下降。即使在介电常数例如为3000的情况下,也无法确保足够的有效电容。在使介电常数进一步降低的情况下,虽然有效电容变高,但是在设计产品时,需要使电介质层的厚度减小。在电介质层的厚度变小的情况下,在额定电压高的层叠陶瓷电容器中,难以确保高可靠性。如上所述,以往的层叠陶瓷电容器存在下述问题:难以同时解决有效电容和额定电压变高时的寿命这2个问题。

[0012]

依照专利文献1公开的技术,能够得到偏压特性优异、高寿命的层叠陶瓷电容器。但是,为了实现层叠陶瓷电容器的进一步的小型化和大容量化,不能说偏压特性足够优异。

[0013]

依照专利文献2公开的技术,能够得到介电常数高的电介质,但是存在层叠陶瓷电容器的有效电容下降的问题。

[0014]

因此,本发明的目的在于,提供dc偏压特性优异、并且在电介质层的厚度变小的情况下也能够确保高可靠性的层叠陶瓷电容器及其制造方法。

[0015]

用于解决技术问题的手段

[0016]

用于解决上述技术问题的手段如下所述。

[0017]

[1]一种层叠陶瓷电容器,其包括由电介质层和内部电极层交替地层叠而得到的层叠体,所述层叠陶瓷电容器的特征在于:

[0018]

所述电介质层含有(ba

(1-x-y)

ca

x

sr

y

)

m

(ti

(1-z)

zr

z

)o

3

,其中,0.03≤x≤0.16,0≤y≤0.02,0<z≤0.02,0.99≤m≤1.02,相对于100mol的所述(ba

(1-x-y)

ca

x

sr

y

)

m

(ti

(1-z)

zr

z

)o

3

,通过元素换算,所述电介质层还含有1.0~4.0mol的re氧化物、0.2~2.5mol的mg化合物、0.1~1.0mol的mn化合物、0.05~0.3mol的v化合物和0.2~5.0mol的si化合物,其中re为稀土类元素。

[0019]

[2]如[1]所述的层叠陶瓷电容器,所述re是选自gd、tb、dy、ho、er、tm、yb、lu和y中的至少1种稀土类元素。

[0020]

[3]如[1]或[2]所述的层叠陶瓷电容器,所述原料中含有的所述re有多种,所述re的平均离子半径为

[0021]

[4]如[1]至[3]中任一项所述的层叠陶瓷电容器,所述电介质层中含有的ba、sr和ca的合计量相对于ti和zr的合计量的摩尔比为1.000~1.030。

[0022]

[5]一种电路板,其安装有[1]至[4]中任一项所述的层叠陶瓷电容器作为平滑用电容器。

[0023]

[6]一种层叠陶瓷电容器的制造方法,其包括:

[0024]

准备原料的工序,所述原料是相对于100mol的主要成分为(ba

1-x1

ca

x1

)

m1

tio

3

的粉末,通过元素换算添加1.0~4.0mol的re氧化物、0.2~2.5mol的mg化合物、0.1~1.0mol的mn化合物、0~5.0mol的m化合物、0.1~2.0mol的zr化合物、0.05~0.3mol的v化合物和0.2~5.0mol的si化合物而得到的,其中,所述粉末的平均粒径为150~200nm,0.03≤x1≤0.16,0.99≤m1≤1.02,re为稀土类元素,m为选自ba、ca和sr中的至少1种元素;

[0025]

由所述原料成形生片的工序;

[0026]

在所述生片上印刷内部电极层的工序;

[0027]

将印刷后的所述生片切断后,将切断后的所述生片层叠得到层叠物的工序;

[0028]

切割所述层叠物得到层叠体片的工序;

[0029]

对所述层叠体片进行烧制的工序;和

[0030]

在所述层叠体片上形成外部电极的工序。

[0031]

[7]如[6]所述的层叠陶瓷电容器的制造方法,在对所述层叠体片进行烧制的工序中,将所述层叠体片在1000℃以上的温度烧制30~300秒钟。

[0032]

发明效果

[0033]

采用本发明,能够提供dc偏压特性优异、并且在电介质层的厚度变小的情况下也能够确保高可靠性的层叠陶瓷电容器及其制造方法。

附图说明

[0034]

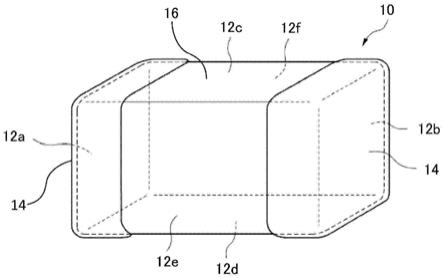

图1是层叠陶瓷电容器的立体图。

[0035]

图2是图1所示的层叠陶瓷电容器的、与侧面平行的截面的示意图。

[0036]

图3是图1所示的层叠陶瓷电容器的、与端面平行的截面的示意图。

[0037]

图4是表示层叠陶瓷电容器的制造方法的一个例子的流程图。

[0038]

图5表示安装有本实施方式的层叠陶瓷电容器作为平滑用电容器的电路的一个例子。

[0039]

附图标记说明

[0040]

10

ꢀꢀꢀꢀ

层叠陶瓷电容器

[0041]

14

ꢀꢀꢀꢀ

外部电极

[0042]

16

ꢀꢀꢀꢀ

主体

[0043]

17

ꢀꢀꢀꢀ

电介质层

[0044]

18

ꢀꢀꢀꢀ

内部电极层

[0045]

20

ꢀꢀꢀꢀ

层叠体

[0046]

22

ꢀꢀꢀꢀ

覆盖层

[0047]

24

ꢀꢀꢀꢀ

侧边缘

具体实施方式

[0048]

下面,参照附图对本发明的实施方式的层叠陶瓷电容器及其制造方法进行说明。

[0049]

图1是本实施方式的层叠陶瓷电容器10的立体图。

[0050]

如图1所示,层叠陶瓷电容器10包括大致长方体的主体16。主体16具有6个面。在本说明书中,将主体16的左右的面称为端面12a、12b,将主体16的上下的面称为主面12c、12d,将主体16的剩下的一对面称为侧面12e、12f。在图1中,左右方向是内部电极层向外部电极14交替地引出的方向。上下方向是内部电极层与电介质层交替地层叠的方向。

[0051]

图2是图1所示的层叠陶瓷电容器10的、与侧面12e、12f平行的截面的示意图。图3是图1所示的层叠陶瓷电容器10的、与端面12a、12b平行的截面的示意图。

[0052]

如图2、3所示,层叠陶瓷电容器10包括:主体16;和在主体16的端面12a、12b形成的一对外部电极14。层叠陶瓷电容器10具有由标准规定的尺寸(例如1.0

×

0.5

×

0.5mm)。

[0053]

主体16包括:由多个电介质层17和内部电极层18交替地层叠而得到的层叠体20;和在层叠体20的上下的面形成的一对覆盖层22。主体16还包括侧边缘24,其覆盖层叠体20以使得层叠体20(的内部电极层18)不露出在外部,从而形成一对侧面12e、12f(参照图3)。

[0054]

在主体16的内部,多个内部电极层18隔着电介质层17层叠。多个内部电极层18的端部被交替地引出至主体16的左右的端面12a、12b,从而与外部电极14电连接。

[0055]

电介质层17包括对原料进行烧制而得到的烧结体,其中,上述原料是相对于100mol的平均粒径为150~200nm、组成为(ba

1-x1

ca

x1

)

m1

tio

3

(其中,0.03≤x1≤0.16,0.99≤m1≤1.02)的粉末,通过元素换算添加1.0~4.0mol的re氧化物(re为稀土类元素)、0.2~2.5mol的mg化合物、0.1~1.0mol的mn化合物、0~5.0mol的m化合物(m为选自ba、ca和sr中的至少1种元素)、0.1~2.0mol的zr化合物、0.05~0.3mol的v化合物和0.2~5.0mol的si化合物而得到的。所述原料中含有的ba、sr和ca的合计量相对于ti和zr的合计量的摩尔比为

1.000~1.030。

[0056]

平均粒径为150~200nm、组成为(ba

1-x1

ca

x1

)

m1

tio

3

(其中,0.03≤x1≤0.16,0.99≤m1≤1.02)的粉末(下面,有时将该粉末称为“主粉末”),例如可通过将baco

3

、caco

3

和tio

2

混合后进行烧制而得到。主粉末的平均粒径例如可以通过使用球磨机进行粉碎处理来调整。在此所说的平均粒径是指通过扫描型电子显微镜(sem)观察而测得的体积基准的中位径(d50)。例如,可以利用sem来观察主粉末的试样,根据n=500个的粒径的测量结果来求取主粉末的中位径(d50)。

[0057]

re是指所有稀土类元素,其中,优选为选自gd、tb、dy、ho、er、tm、yb、lu和y中的至少1种稀土类元素。

[0058]

re有多种时的平均离子半径优选满足在此所说的“离子半径”是指+3价、6配位的香农(shannon)的离子半径。例示香农的离子半径,如下面的表1所示。

[0059]

[表1]

[0060][0061]

在此所说的“平均离子半径”是指原料粉末中含有的re(稀土类元素)的离子半径的加权平均。例如,假设原料中含有3种稀土类元素,它们的离子半径为r1、r2、r3。在设原料中含有的各稀土类元素相对于稀土类元素整体的摩尔比为0.3、0.2、0.5(其中,设整体为1)的情况下,re的平均离子半径为r1

×

0.3+r2

×

0.2+r3

×

0.5。

[0062]

如上所述,在主粉末中添加mg化合物、mn化合物、m化合物(m为选自ba、ca和sr中的至少1种元素)、zr化合物、v化合物和si化合物。

[0063]

mg化合物例如是mg的氧化物、碳酸盐。

[0064]

mn化合物例如是mn的氧化物、碳酸盐。

[0065]

m化合物例如是m的氧化物、碳酸盐。

[0066]

zr化合物例如是zr的氧化物。

[0067]

v化合物例如是v的氧化物。

[0068]

si化合物例如是si的氧化物。

[0069]

此外,添加的各元素的化合物也可以是这些以外的化合物。

[0070]

原料中含有的ba、sr和ca的合计量相对于ti和zr的合计量的摩尔比为1.000~1.030。通过在上述的范围内调整m化合物和zr化合物相对于主粉末的添加量,能够这样调整最终的原料中含有的各元素的比例。

[0071]

上面说明的原料中含有的各添加元素的比例,与对原料进行烧制而得到的烧结体(电介质层)中含有的各添加元素的比例大致一致。因此,原料中含有的各添加元素的比例也能够通过测量电介质层中含有的各添加元素的比例来求取。在这样的测量中,例如可以使用icp(电感耦合等离子体)发射光谱分析。

[0072]

内部电极层18的主要成分例如为含有选自镍、铜、钯、铂、银、金和它们的合金中的至少1种的金属材料。

[0073]

外部电极14的主要成分例如为含有选自镍、铜、钯、铂、银、金、锡和它们的合金中的至少1种的金属材料。也可以是外部电极14为在由金属材料构成的基底电极上形成有电解镍镀层的电极。还可以在该电解镍镀层上进一步形成电解锡镀层。

[0074]

可以与层叠陶瓷电容器10所要求的静电电容和耐压性能等相应地,在规定的范围设定内部电极层18和电介质层17的厚度。此外,层叠体20的层叠数例如可以设定为几百~千左右。

[0075]

在层叠体20的周围形成的覆盖层22和侧边缘24,具有保护电介质层17和内部电极层18不受由外部的湿气和异物引起的污染的作用。

[0076]

1个电介质层17的厚度优选为2~10μm。在电介质层17的厚度在该范围的情况下,电介质层17的厚度足够小,因此能够增加电介质层17的层叠数。其结果是,能够在不使层叠体20的尺寸变大的情况下使层叠陶瓷电容器10的电容增加。

[0077]

在本实施方式的层叠陶瓷电容器10中,覆盖层22的厚度、侧边缘24的厚度和内部电极层18的厚度没有特别限制,覆盖层22的厚度通常为4~50μm,侧边缘24的厚度通常为4~50μm,内部电极层18的厚度通常为0.26~1.00μm。

[0078]

下面,参照图4的流程图,对构成为上述那样的本实施方式的层叠陶瓷电容器10的制造方法的一个例子进行说明。

[0079]

(原料粉末制备工序:s10)

[0080]

首先,制备用于形成电介质层的原料粉末。具体而言,相对于100mol的平均粒径为150~200nm、组成为(ba

1-x1

ca

x1

)

m1

tio

3

(其中,0.03≤x1≤0.16,0.99≤m1≤1.02)的粉末,通过元素换算添加1.0~4.0mol的re氧化物(re为稀土类元素)、0.2~2.5mol的mg化合物、0.1~1.0mol的mn化合物、0~5.0mol的m化合物(m为选自ba、ca和sr中的至少1种元素)、0.1~2.0mol的zr化合物、0.05~0.3mol的v化合物和0.2~5.0mol的si化合物,从而制备原料粉末。此时,通过调整m化合物和zr化合物的添加量,将最终的原料粉末中含有的ba、sr和ca的合计量相对于ti和zr的合计量的摩尔比调整为1.000~1.030。

[0081]

(浆料制备工序:s12)

[0082]

通过在步骤s10中制备的原料粉末中加入分散剂、粘合剂和有机溶剂进行混合来制备浆料。作为分散剂,例如可以使用聚羧酸铵。作为粘合剂,例如可以使用聚乙烯醇缩丁醛树脂、聚乙烯醇缩乙醛树脂。作为有机溶剂,例如可以使用乙醇和/或甲苯。为了使原料粉末在浆料中均匀地分散,例如可以使用球磨机来混合浆料。

[0083]

(生片成形工序:s14)

[0084]

通过在pet(聚对苯二甲酸乙二醇酯)膜等载体膜上,利用刮刀法呈片状涂敷在步骤s12中制备的浆料并使其干燥,来成形生片。生片的厚度优选为0.4~15μm。

[0085]

(内部电极印刷工序:s16)

[0086]

在多个生片中的用于形成内部电极层18的生片上,利用丝网印刷法、喷墨印刷法或凹版印刷法等涂敷导电膏,形成规定的图案。从而,在生片上印刷用于形成内部电极层18的图案。导电膏的主要成分例如为ni、cu等。

[0087]

(层叠/切割工序:s18)

[0088]

将印刷有图案的生片和没有印刷图案的生片切断成容易处理的大小。然后,将印刷有图案的生片和没有印刷图案的覆盖层用的生片按规定的顺序层叠多个。在最上面、最下面分别层叠多个没有印刷图案的生片。此外,对于印刷有图案的多个生片,交替地使其位置错开地层叠,以使得内部电极层交替地被引出至外部电极。将层叠多个生片而得到的层叠物切割成1个产品的尺寸,得到层叠体片。切割可以利用切断、刀片切割等公知的方法进行。

[0089]

(滚筒抛光工序:s20)

[0090]

对在步骤s18中得到的层叠体片进行滚筒抛光。通过这样的抛光,能够使主体16与外部电极14的密合强固。而且,能够防止主体16的角部的缺损。

[0091]

(外部电极形成工序:s22)

[0092]

在步骤s20中进行了抛光的层叠体片的两端面,涂敷在烧制后形成外部电极的基底的导电膏并使其干燥。作为这样的膏,例如可以使用含有ni的导电膏。

[0093]

(烧制工序:s24)

[0094]

将在步骤s22中涂敷了导电膏的层叠体片,例如在氧气分压10-11

~10-8

atm的气氛中,在1000℃以上的加热温度烧制30~300秒钟。从而,得到由陶瓷构成的电介质层与内部电极层形成为一体的主体16。

[0095]

(镀覆工序:s26)

[0096]

在步骤s24中得到的主体的两端面上形成的外部电极的表面,按cu、ni、sn的顺序形成镀层。具体而言,将在步骤s24中得到的多个主体与镀覆液一起收纳在桶中。然后,使桶旋转并且对镀覆液进行通电。从而,能够在形成于主体的两端面的外部电极的表面形成镀层。cu镀层作为基底层形成在外部电极上,以使得容易形成接下来的ni镀层。ni镀层是为了提高外部电极的焊锡耐热性而形成的。sn镀层是为了提高外部电极的焊锡润湿性而形成的。

[0097]

上面说明了在烧制主体之前在其两端面涂敷用于形成外部电极的基底的导电膏的例子,但是本发明并不限定于这样的方式。例如,也可以是在烧制主体之后,在主体的两端面涂敷用于形成外部电极的导电膏(例如cu膏),在氮气气氛中进行其烧结处理。

[0098]

通过上述的工序,能够制造本实施方式的层叠陶瓷电容器10。

[0099]

本实施方式的层叠陶瓷电容器10,dc偏压特性优异,并且在电介质层的厚度变小的情况下也能够确保高可靠性。因此,本实施方式的层叠陶瓷电容器10能够作为平滑用电容器发挥优异的性能。本实施方式的层叠陶瓷电容器10例如可以优选应用于安装在包括图5所示那样的电路(全波整流电路)的电路板中的平滑用电容器。

[0100]

[实施例]

[0101]

下面,对本发明的更具体的实施例进行说明。本发明不受这些实施例的任何限定。

[0102]

准备市售的baco

3

、caco

3

和tio

2

。在准备的这些原料中加入分散剂之后,在纯水中与氧化锆球一起混合。对混合后的原料进行脱水处理后,在900~1000℃进行预烧制,得到组成为(ba

1-x1

ca

x1

)

m1

tio

3

的钙钛矿粉末(a~k)。将所得到的钙钛矿粉末的x1、m1、平均粒径和预烧制后的状态示于下面的表2。

[0103]

[表2]

[0104] x1m1平均粒径(nm)预烧制后的状态a0.021165 b0.031170 c0.051180 d0.161200 e0.181200 f0.060.98190异相多,粒径偏差大g0.060.99175 h0.061.02150 i0.061.03140异相多,粒径偏差大j0.051120 k0.051250 [0105]

所得到的钙钛矿粉末中,f和i的粉末中大量含有钙钛矿以外的异相。而且,粒径的偏差大,合成状态差。在将这样的粉末作为电介质层的原料使用的情况下,有可能得不到想要的特性和可靠性。因此,将f和i除外,使用a~e、g、h、j、k作为主粉末。这些主粉末的m1在0.99~1.02的范围内。

[0106]

在所得到的a~e、g、h、j、k的钙钛矿粉末(主粉末)中,按下述的表3~表9所示的比例添加mg化合物、mn化合物、m化合物(m为选自ba、ca和sr中的至少1种元素)、zr化合物、v化合物和si化合物来制备原料。适当调整zr化合物、m化合物的种类和添加量,使得电介质层的组成满足(ba

(1-x-y)

ca

x

sr

y

)

m

(ti

(1-z)

zr

z

)o

3

,其中,0.03≤x≤0.16,0≤y≤0.02,0<z≤0.02,0.99≤m≤1.02。

[0107]

在制备的原料中添加有机溶剂、分散剂、增塑剂和有机粘合剂之后,与氧化锆球一起混合来制备浆料。

[0108]

将制备的浆料涂敷在pet膜上,成形出厚度3μm的生片。利用丝网印刷法,在所成形的生片上涂敷用于形成内部电极层的ni膏。

[0109]

将50个涂敷有ni膏的生片层叠,进行压接处理。然后,将层叠的生片切断成规定的尺寸从而得到层叠体片。对所得到的层叠体片进行脱脂处理。然后,将层叠体片在氧气分压

10-11

~10-8

atm的气氛中,在1000℃以上的加热温度烧制30~300秒钟。从而,得到电介质层与内部电极层形成为一体的主体。

[0110]

在所得到的主体的两端面上涂敷cu膏,在氮气气氛中进行其烧结处理。在通过烧结处理得到的由cu构成的外部电极的表面形成ni镀层和sn镀层,得到层叠陶瓷电容器。所得到的层叠陶瓷电容器为1005尺寸,电介质层的厚度为2μm。

[0111]

对所得到的层叠陶瓷电容器进行下述的试验。

[0112]

[无负载介电常数、tanδ]

[0113]

在1khz-1vrms的条件下,使用lcr表,测量层叠陶瓷电容器的静电电容。根据所测得的电容、交差面积、层厚和层数,计算无负载介电常数。此外,同样使用lcr,测量层叠陶瓷电容器的tanδ。在tanδ超过5%的情况下,判断为层叠陶瓷电容器不满足规定的性能(

×

)。

[0114]

[电容变化率]

[0115]

在1khz-1vrms的条件下,使用lcr表,测量层叠陶瓷电容器的静电电容。以dc偏压为0时的静电电容为基准,根据施加10v的dc偏压时的静电电容的值计算出变化率(%)(电场强度5v/μm)。在电容变化率超过-40%的情况下,判断为层叠陶瓷电容器不满足规定的性能(

×

)。

[0116]

[温度特性]

[0117]

测量使层叠陶瓷电容器的温度在恒温槽中从-55℃变化至125℃的情况下的、以25℃时为基准的静电电容值的最大变化率δc(%)。在δc的绝对值超过15%的情况下,判断为层叠陶瓷电容器不满足规定的性能(

×

)。

[0118]

[halt-mttf]

[0119]

对层叠陶瓷电容器实施halt试验(高温加速寿命试验:highly accelerated limit test)。具体而言,在150℃的环境下,持续施加dc100v(50v/μm)的条件下,对每1个试样编号使用30个层叠陶瓷电容器,测量其平均故障时间(mttf)。在平均故障时间小于5000min的情况下,判断为层叠陶瓷电容器不满足规定的性能(

×

)。

[0120]

将试样编号(no.1~110)、主粉末的种类(a~e、g、h、j、k)、x、m、主粉末中添加的re的种类、re的比例(设主粉末为100mol时的元素换算的摩尔比)、主粉末中添加的re的总量(设主粉末为100mol时的元素换算的摩尔比)、re的平均离子半径各添加元素的比例(设主粉末为100mol时的元素换算的摩尔比)、和原料中含有的ba、sr和ca的合计量相对于ti和zr的合计量的摩尔比,示于下面的表3~表9。

[0121]

将层叠陶瓷电容器的无负载介电常数、tanδ、电容变化率、温度特性、和halt-mttf的试验结果示于下面的表10~16。表10~16中的试样编号与表3~9中的试样编号对应。

[0122]

[表3]

[0123][0124]

[表4]

[0125][0126]

[表5]

[0127][0128]

[表6]

[0129][0130]

[表7]

[0131][0132]

[表8]

[0133][0134]

[表9]

[0135][0136]

[表10]

[0137][0138]

[表11]

[0139]

[0140]

[表12]

[0141][0142]

[表13]

[0143]

[0144]

[表14]

[0145][0146]

[表15]

[0147][0148]

[表16]

[0149][0150]

就试样编号1而言,偏置电容变化率超过了-40%。δc的绝对值超过了15%,温度

特性不满足由eia标准规定的x7r。而且,halt-mttf小于5000min。因此,对于试样编号1的层叠陶瓷电容器,判断为不满足规定的性能(

×

)。

[0151]

就试样编号5而言,halt-mttf小于5000min。因此,对于试样编号5的层叠陶瓷电容器,判断为不满足规定的性能(

×

)。

[0152]

就试样编号8而言,在电介质层中发生了颗粒生长。偏置电容变化率超过了-40%。δc的绝对值超过了15%,温度特性不满足由eia标准规定的x7r。而且,halt-mttf小于5000min。因此,对于试样编号8的层叠陶瓷电容器,判断为不满足规定的性能(

×

)。

[0153]

就试样编号9而言,在1250℃以下难以烧制。因此,对于试样编号9的层叠陶瓷电容器,判断为不满足规定的性能(

×

)。

[0154]

就试样编号10、11、14~17、19、23、24、26、30、35、38、40、44、49和50而言,在tanδ、偏置电容变化率、温度特性(δc)和halt-mttf中的至少一项试验中不合格。因此,对于这些试样编号的层叠陶瓷电容器,判断为不满足规定的性能(

×

)。

[0155]

就试样编号29、34、41、47和51而言,在1250℃以下难以烧制。因此,对于这些试样编号的层叠陶瓷电容器,判断为不满足规定的性能(

×

)。

[0156]

此外,就试样编号30和50而言,在电介质层中发生了异常的颗粒生长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1