一种具有原位SiN位错湮灭层的AlGaN薄膜及其外延生长方法与流程

一种具有原位sin位错湮灭层的algan薄膜及其外延生长方法

技术领域

[0001]

本发明涉及半导体光电领域,特别是一种具有原位sin位错湮灭层的algan薄膜及其外延生长方法。

背景技术:

[0002]

目前algan作为第三代新型宽禁带半导体材料的重要代表之一,具有宽的直接带隙,高的击穿电压、大的电子饱和速度、耐高温、抗辐射等特点,因而algan材料及低维量子结构在制作紫外探测器、紫外led以及紫外红外双色探测器件和高频微波功率器件等方面具有传统半导体材料无法比拟的优势,在光电子产业、生物医疗产业、国防工业等领域具有重要的应用前景,是支持未来光电子技术、微电子技术和通信技术等高新技术产业发展的关键性基础材料。

[0003]

然而,要实现上述应用,高质量algan材料的获得是关键。由于algan体材料衬底的缺失,目前algan薄膜主要是在c面蓝宝石衬底上异质外延生长的,两者之间存在较大的晶格失配和热膨胀系数失配,从而导致algan材料易龟裂,难以获得较厚的algan薄膜。利用类似于gan外延的两步法生长技术来生长algan传统的mocvd生长方法,将ga源、al源等有机金属源与n源同时进入生长反应室,由于提供al的tma源活性非常高,在高温下容易和n源产生晶体生长中所不希望的气相预反应。而且al原子与生长表面的粘附系数很大,在表面难以迁移,容易导致algan材料的三维岛状生长。以上这些因素都将导致传统mocvd方法所生长的algan薄膜存在高密度的位错等缺陷和较大的内部张应力。随着algan中掺杂浓度的增加,algan材料的缺陷密度、张应力及所引起的外延层龟裂、和表面粗化等问题均愈加严重,导致生长高晶体质量algan材料的难度增大。对于高al组份algan材料的生长,这些问题尤为明显。高密度的位错会导致紫外led发光性能变差,紫外探测器的稳定性变差,从而制约了algan基光电子器件的应用与发展。目前,有关如何生长高质量的algan材料及其器件结构正成为国际上宽禁带半导体材料领域的研究热点之一。美国、日本、欧洲和我国多个研究小组正在从事该领域的研究,并取得了一些进展。但高质量的algan薄膜制备依然存在许多有待解决的问题,所报道的algan薄膜晶体质量离高品质的器件应用还存在一定的差距。要提高algan材料的晶体质量,需要克服al原子在生长表面迁移率较低、异质外延晶格失配度较大、位错穿透等基本问题,需要从生长方法等方面进行改进。

[0004]

2002年,j.p.zhang等人采用脉冲式原子层外延生长技术在aln缓冲层上生长出了algan材料,将其(002)的xrc半高宽降到了18arcsec,但是(102)的仍然很大,led器件性能改善不大。此外,脉冲式生长algan的速度比较慢,因此不可能获得很厚的algan材料,很难推广algan基器件的产业化应用。2010年,v.kueller等人报道了在aln/sapphire上刻蚀出图形,然后在上面生长出厚度超过5μm的algan材料,将(102)面的xrc半高宽从1000arcsec降低到500arcsec。虽然这样的晶体质量仍然不能满足高性能器件的要求,但是该结果表明采用图形化技术可以实现algan厚膜生长,并且能够有效地降低刃位错。然而,该技术是在生长好的aln薄膜上采用刻蚀的方法刻出图形,然后进行二次生长。这样在整个工艺过程中

会引入杂质等问题,而且工艺非常复杂。故需要提出一种新的algan薄膜外延生长方法,用于解决现有技术中存在的上述问题。

技术实现要素:

[0005]

本发明的目的在于,提供了一种具有原位sin位错湮灭层的algan薄膜及其外延生长方法,用于解决现有技术中algan材料在进行图形化处理时刻蚀工艺复杂,且易引入杂质的问题。

[0006]

为解决上述技术问题,本发明提供了第一解决方案:提供了一种具有原位sin位错湮灭层的algan薄膜的外延生长方法,其步骤包括:在蓝宝石衬底上外延生长aln膜层;在aln膜层上外延生长第一algan薄膜层;在第一algan薄膜层上采用氢气腐蚀出位错坑;在位错坑表面原位沉积sin位错湮灭层;在sin位错湮灭层上外延生长第二algan薄膜层。

[0007]

其中,在第一algan薄膜层上采用氢气腐蚀出位错坑的步骤具体为:在第一algan薄膜层生长后,停止al、ga金属源以及氨气的供应1~30min,再升温至1100~1300℃,通入氢气对第一algan薄膜层进行腐蚀1~1000s,形成若干以不连续形式分布的位错坑。

[0008]

优选的,位错坑的深度大于50nm。

[0009]

其中,在位错坑表面原位沉积sin位错湮灭层的步骤具体为:在800~1000℃条件下通入sih

4

及nh

3

,在位错坑表面生长sin位错湮灭层,沉积时间为1~30min,sin位错湮灭层是同所述位错坑相对应的岛状分布结构。

[0010]

其中,sin位错湮灭层的厚度为0.1~20nm,sih

4

的流量为100~10000nmol/min。

[0011]

其中,在蓝宝石衬底上外延生长aln膜层的步骤依次包括生长低温aln成核层和生长高温aln本征层。

[0012]

其中,生长低温aln成核层的具体步骤为:在400~800℃条件下,通入氢气、氨气和al源,于蓝宝石衬底上生长低温aln成核层,厚度为10~50nm。

[0013]

其中,生长高温aln本征层的具体步骤为:在1100~1400℃条件下,通入氢气、氨气和al源,于低温aln成核层上生长高温aln本征层,厚度为50~100nm。

[0014]

其中,第一algan薄膜层和第二algan薄膜层均为i型非掺杂的algan薄膜;第一algan薄膜层的生长厚度为50~200nm,生长压力为50~500torr,v/iii比为500~10000。

[0015]

为解决上述技术问题,本发明提供了第二解决方案:提供了一种具有原位sin位错湮灭层的algan薄膜,该具有原位sin位错湮灭层的algan薄膜由前述第一解决方案中具有原位sin位错湮灭层的algan薄膜的外延生长方法制得。

[0016]

本发明的有益效果是:区别于现有技术的情况,本发明提供了一种具有原位sin位错湮灭层的algan薄膜及其外延生长方法,通过在第一algan薄膜层上先腐蚀出位错坑再进行sin原位填补的方式,一方面能够使第二algan薄膜层及后续膜层在生长过程中便同步进行了图形化处理,避免了将外延片取出进行复杂的刻蚀工艺,以及取出刻蚀时引入杂质的问题;另一方面,由于sin位错湮灭层是同位错坑相对应的岛状分布结构,这种结构更利于第二algan薄膜层的生长愈合。

附图说明

[0017]

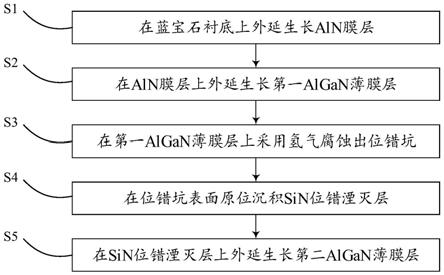

图1是本发明中具有原位sin位错湮灭层的algan薄膜的外延生长方法一实施方式

的工艺流程图;

[0018]

图2是实施例1中腐蚀及填补处理前后的afm表面形貌对比图:a为腐蚀及填补处理前的afm表面形貌图,b为腐蚀及填补处理后的afm表面形貌图;

[0019]

图3是实施例1~4的afm表面形貌对比图:样品s414为实施例1的afm表面形貌图,样品s423为实施例2的afm表面形貌图,样品s424为实施例3的afm表面形貌图,样品s425为实施例4的afm表面形貌图。

具体实施方式

[0020]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

[0021]

对于本发明提供的第一解决方案,请参阅图1和图2,图1是本发明中具有原位sin位错湮灭层的algan薄膜的外延生长方法一实施方式的工艺流程图,图2是本发明中具有原位sin位错湮灭层的algan薄膜的外延生长方法实施方式的结构演变图。本发明中具有原位sin位错湮灭层的algan薄膜的外延生长方法,采用mocvd工艺,其步骤包括:

[0022]

s1、在蓝宝石衬底上外延生长aln膜层。本步骤中,在蓝宝石衬底上外延生长aln膜层的步骤依次包括生长低温aln成核层和生长高温aln本征层两个过程。本实施方式中,生长低温aln成核层的具体步骤为:在400~800℃条件下,通入氢气、氨气和al源,于c面蓝宝石衬底上生长低温aln成核层,厚度为10~50nm。生长高温aln本征层的具体步骤为:在1100~1400℃条件下,通入氢气、氨气和al源,于低温aln成核层上生长高温aln本征层,厚度为50~100nm。

[0023]

s2、在aln膜层上外延生长第一algan薄膜层。本步骤中,第一algan薄膜层为i型非掺杂的algan薄膜,生长厚度为50~200nm,生长压力为50~500torr,v/iii比为500~10000。

[0024]

s3、在第一algan薄膜层上采用氢气腐蚀出位错坑。本步骤中,具体地,在第一algan薄膜层生长后,停止al、ga金属源以及氨气的供应1~30min,再升温至1100~1300℃,通入氢气对第一algan薄膜层进行腐蚀1~1000s,形成若干以不连续形式分布的位错坑,位错坑的优选深度大于50nm。在其他实施方式中,对于位错坑所形成的图形可根据实际需求进行适应性选择,在此不作限定。

[0025]

s4、在位错坑表面原位沉积sin位错湮灭层。本步骤中,在800~1000℃条件下通入sih

4

及nh

3

,在位错坑表面生长sin位错湮灭层,沉积时间为1~30min,sin位错湮灭层是同所述位错坑相对应的岛状分布结构;sin位错湮灭层的厚度优选为0.1~20nm,sih

4

的流量优选为100~10000nmol/min。

[0026]

s5、在sin位错湮灭层上外延生长第二algan薄膜层。本步骤中第二algan薄膜层为i型非掺杂的algan薄膜,其生长工艺与第一algan薄膜层相似,在第二algan薄膜层之上还可以沉积如n型algan薄膜等膜层,且第二algan薄膜层及后续其他膜层的沉积厚度可根据实际情况进行适应性设置,在此不做限定。

[0027]

具体地,结合上述步骤进行机理阐述:本方案先利用氢气将位错线的地方腐蚀出

若干分布不连续的位错坑,通过若干位错坑对第一algan薄膜层表面进行粗化,然后原位沉积sin对位错坑进行填补,此时所沉积的sin侧向生长,形成岛状分布的图形化结构,从而促进了原有位错的湮灭;由于sin位错湮灭层已经形成了图形化结构基础,则在进行第二algan薄膜层及后续其他膜层的沉积时,这些膜层都会相应的具有这种图形化结构,从而不需要将外延片取出进行复杂的刻蚀工艺,并且也避免了取出刻蚀过程中引入杂质的问题,进而避免了二次生长问题;同时,第二algan薄膜层在sin位错湮灭层上沉积时,也由于其岛状结构使第二algan薄膜层在沉积时更易愈合。

[0028]

对于本发明提供的第二解决方案为一种具有原位sin位错湮灭层的algan薄膜,该具有原位sin位错湮灭层的algan薄膜由前述第一解决方案中具有原位sin位错湮灭层的algan薄膜的外延生长方法制得,故两者在结构和功能上保持一致,在此不做赘述。

[0029]

下面通过具体实施例对上述具有原位sin位错湮灭层的algan薄膜的特征及效果进行表征和分析。

[0030]

设置实施例1~4均采用mocvd方法进行样品制备,四者区别在于腐蚀时间和sin沉积时间有所不同,其他工艺步骤和参数保持一致,具体步骤为:

[0031]

s1、在蓝宝石基片上生长低温aln成核层;将衬底温度设置为720℃,保持生长压力40torr,氢气流量为3500sccm,氨气流量为2500sccm,向反应室通入流量为0.9μmol/min的铝源,低温aln成核层的生长厚度为20nm。

[0032]

在低温aln成核层上,生长高温aln本征层;将生长温度升高到1100℃,保持生长压力40torr,氢气流量为2000sccm,氨气流量为2500sccm,向反应室温入流量为3.7μmol/min的铝源,高温aln成核层的生长厚度为60nm。

[0033]

s2、在高温aln本征层上,生长本征的algan层。生长温度保持在1000℃,保持生长压力40torr,氢气流量为2000sccm,氨气流量2500sccm,向反在室同时通入流量为4.2μmol/min的铝源、3.8μmol/min的镓源,生长厚度为100nm的本征algan层。

[0034]

s3、在第一algan薄膜层上,采用h

2

腐蚀出若干位错坑;将al源、ga源以及nh

3

从旁路中抽走,并将生长温度逐步上升到1100℃,控制升温的快慢及时间,腐蚀出若干深度大于50nm的位错坑。

[0035]

s4、在腐蚀后的algan模板上进行sin原位掩埋;生长温度保持在1000℃,保持生长压力40torr,氢气流量为2000sccm,氨气流量2500sccm,向反应室同时通入流量为500nmol/min的sih

4

源,通入一段时间之后,关闭sih

4

,以确保所形成的sin位错湮灭层是岛状分布结构。

[0036]

s5、sin位错湮灭层上继续生长第二algan薄膜层,完成具有原位sin位错湮灭层的algan薄膜制备;生长温度保持在1000℃,保持生长压力40torr,氢气流量为2000sccm,氨气流2500sccm,向反应室同时通入流量为4.2μmol/min的铝源、3.8μmol/min的镓源,生长厚度为1.5μm的algan膜层。

[0037]

对于实施例1~4的具体腐蚀时间和sin沉积时间以及相关的测试参数如表1所示,同时结合图2和图3的afm形貌表征情况进行分析。由图2可以看出,腐蚀及填补处理前后的afm表面形貌差异较大,腐蚀及填补处理之前,第一algan薄膜层表面没有大的凸起;但是腐蚀及填补处理之后,表面出现了明显的突起,图2中可以看到六棱柱结构,在六棱柱周围是凹坑,具体地afm测试显示,凹坑最大深度为36nm,即证明形成了明显的岛状结构。

[0038]

进一步地,为了研究腐蚀和sin原位填补对algan材料质量的影响,将表1和图3结合进行分析,对比样品s414和s424可以发现,加入sin原位填补之后,表面形貌确实变差,而且晶体质量也没有得到太大的改善;然而,当采用5min腐蚀处理和4min sin沉积之后,表面变得平整,如图3所示,rms下降到0.98nm,而且晶体质量有了改善,(002)面半高宽从238arcsec降低到190arcsec,(102)面半高宽从514arcsec降低到439arcsec。因此需要合适的腐蚀时间和sin沉积时间才能实现对algan材料晶体的改善,而经过多次试验后,得到优选的腐蚀时间为200s,sin沉积时间为5min。

[0039]

表1实施例1~4样品的生长条件及测试结果(包括xrd和afm)

[0040][0041][0042]

区别于现有技术的情况,本发明提供了一种具有原位sin位错湮灭层的algan薄膜及其外延生长方法,通过在第一algan薄膜层上先腐蚀出位错坑再进行sin原位填补的方式,一方面能够使第二algan薄膜层及后续膜层在生长过程中便同步进行了图形化处理,避免了将外延片取出进行复杂的刻蚀工艺,以及取出刻蚀时引入杂质的问题;另一方面,由于sin位错湮灭层是同位错坑相对应的岛状分布结构,这种结构更利于第二algan薄膜层的生长愈合。

[0043]

需要说明的是,以上各实施例均属于同一发明构思,各实施例的描述各有侧重,在个别实施例中描述未详尽之处,可参考其他实施例中的描述。

[0044]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1