一种抗降解的增强型质子交换膜及其制备方法与流程

[0001]

本发明属于燃料电池技术领域,具体涉及一种抗降解的增强型质子交换膜及其制备方法。

背景技术:

[0002]

燃料电池中的质子交换膜(pem)是固体电解质膜,其功能是隔离燃料和氧化剂并传递质子(h

+

)。在实际应用中,要求质子交换膜具有良好的化学和机械稳定性。目前,常用的工业质子交换膜是全氟磺酸膜。碳氟化合物的主链是疏水的,侧链部分的磺酸端基(-so3h)是亲水的,因此在膜中会发生微相分离。当膜湿时,亲水相聚集在一起形成离子簇网络,从而传导质子。目前,用于车辆的质子交换膜正逐渐变薄,从几十微米到十几微米,减少质子传递的欧姆极化,实现更高的性能。然而,薄膜的使用对耐久性提出了挑战。特别是超薄的质子膜在长期运行过程中会发生机械损伤和化学降解。薄膜的一个最大问题是氢气的渗透,氢气渗透使氢气和氧气在阴极催化剂上直接反应,会产生羟基自由基,从而攻击质子交换膜高分子链的缺陷末端基团,另外,羟基自由基也会供给主链和磺酸根侧链的醚键使其降解。因此,为了在保证燃料电池性能的同时提高耐久性,具有自由基猝灭剂复合的质子交换膜的开发是燃料电池关键材料领域重要的研究方向。

[0003]

中国专利cn106336518a公开了一种聚苯并咪唑/自由基猝灭剂复合膜的制备方法。其方法是将聚苯并咪唑树脂溶解在高沸点溶剂中,加入自由基猝灭剂,溶液浇铸法制备聚苯并咪唑/自由基猝灭剂膜,浸泡磷酸。由于自由基猝灭剂的存在,可以有效降低降解速率。其所用的自由基猝灭剂为ceo

2

或mno

2

的一种或两种,但存在的问题是,但由于氧化物与离子聚合物相容性较差,为了使这些金属氧化物充分分散在仅有十几微米的质子膜内部,需要其粒径尺寸分布均一且粒径尺寸较小,同时对材料的纯度要求极高,很大程度上增加了质子交换膜的综合成本。中国专利cn110444793a公开了一种耐久性质子交换膜、制备方法及其应用,该耐久性质子交换膜由离子聚合物和希夫碱酚胺类化合物构成,离子聚合物的质量百分比为90%-99.8%,希夫碱酚胺类化合物的质量百分比为0.2%-10%。该耐久性质子交换膜中的希夫碱酚胺类物质是有机物,作为自由基消除剂可以贡献出活泼氢从而淬灭燃料电池运行过程中产生的自由基(ho

·

),抑制其攻击质子交换膜中离子聚合物高分子链的缺陷末端基团以及主链和磺酸根侧链的醚键,提高质子交换膜的耐久性,将其与离子聚合物容易混合分散,从而制备均质的质子交换膜。但是胺类表现出的碱性与酸会发生中和反应,因此,希夫碱酚胺类在全氟磺酸质子交换膜的强酸性体系下稳定性不足。

[0004]

当前,自由基猝灭剂应用主要集中在变价金属氧化物纳米颗粒上,如氧化铈、氧化锰、氧化钛等,但全氟磺酸质子交换膜在水存在的情况下,是一个强酸性的体系,因此,这些变价金属氧化物有溶解的风险,溶解后生成的金属离子会降低质子交换膜的离子电导率和机械强度,与全氟磺酸质子交换膜的相容性较差。另外,实验室中合成的有机物用作自由基猝灭剂,存在价格昂贵及对环境有危害的风险。

技术实现要素:

[0005]

本发明针对现有技术的不足,提出了一种抗降解的增强型质子交换膜及其制备方法。

[0006]

具体是通过以下技术方案来实现的:

[0007]

一种抗降解的增强型质子交换膜,是将含维生素类自由基猝灭剂的铸膜液在增强材料上刮涂至成膜。

[0008]

所述铸膜液由维生素类自由基猝灭剂、离子聚合物、高沸点溶剂组成;其中维生素与离子聚合物的质量比为(0.01-0.1):1,离子聚合物与高沸点溶剂的质量比为(0.05-0.25):1。

[0009]

所述维生素类自由基猝灭剂为维生素a、维生素c、维生素e中任意一种或几种。

[0010]

所述离子聚合物为全氟磺酸树脂,磺化含氟聚芴醚酮(sfpeek),磺化聚醚醚酮(speek)的任意一种或几种。

[0011]

所述高沸点溶剂为乙二醇,dmf,dma,dmso,pvdf的任意一种或几种。

[0012]

所述的增强材料为膨体聚四氟乙烯膜(eptfe)和聚酰亚胺膜(pi)中的任一种。

[0013]

所述增强材料的厚度为5-20μm。厚度越薄,则传质极化越小,有利于膜性能提升,因此选择厚度为5-20μm。此外,增强材料是商业化的成品膜,因此本发明中无需进行厚度控制。

[0014]

所述含维生素类自由基猝灭剂,按质量比计其用量为维生素:增强材料=(0.01-0.1):1。

[0015]

一种抗降解的增强型质子交换膜的制备方法,包括如下步骤:

[0016]

1)铸膜液的制备:将离子聚合物溶解于低沸点溶剂中,加入维生素类自由基猝灭剂并在水热反应釜中加热溶解,得自由基猝灭剂复合离子聚合物溶液,在自由基猝灭剂复合离子聚合物溶液中加入高沸点溶剂进行减压蒸馏,即得铸膜液;

[0017]

2)增强材料的清洗和孔隙活化:将增强材料浸泡于乙醇溶剂中除去表面的有机物,将处理后的增强材料置于自由基猝灭剂复合离子聚合物溶液中进行超声处理;

[0018]

3)刮涂:将步骤2)处理后的增强材料置于表面平整的玻璃板上,然后将步骤1)制备的铸膜液倒在增强材料表面,使用刮刀涂膜机将铸膜液平摊于增强材料上,最后烘干,即得抗降解的增强型质子交换膜。

[0019]

所述低沸点溶剂为异丙醇与水按任意质量比的混合物。

[0020]

所述加热溶解,其工作条件为:温度为180℃,时间为6h。

[0021]

步骤3)中,所述烘干,其温度为110-120℃。

[0022]

本发明通过添加高沸点溶剂进行减压蒸馏,使得低沸点溶剂得以充分去除,对于离子聚合物来说,低沸点溶剂因为介电常数较大,有利于将离子聚合物完全溶解,之后加入高沸点溶剂进行蒸压蒸馏,有利于增强质子交换膜的机械强度。

[0023]

本发明将处理后的增强材料置于自由基猝灭剂复合离子聚合物溶液中进行超声处理,能够使得自由基猝灭剂和离子聚合物充分填充到增强材料的孔隙中,由于增强材料的表面和内部具有大量的孔隙结构,经该步骤处理后的增强膜可进一步增加增强材料内的自由基猝灭剂和离子聚合物担载量。

[0024]

本发明采用刮涂成膜,成本低廉,且能保证厚度一致性。

[0025]

本发明在步骤3)中严格控制烘干温度,既能充分去除高沸点溶剂,又能保证机械强度和反应活性。

[0026]

有益效果:

[0027]

本发明制备的质子交换膜具有较强的抗降解性,首次提出了使用维生素类化合物作为质子交换膜搭载的自由基猝灭剂,其廉价易得,对环境危害小,同时具有较好的自由基还原性,抗自由基降解性能相比无自由基猝灭剂的对照组大幅提升,且可利用质子交换膜的渗氢将维生素还原,实现自由基猝灭剂重复利用,也降低了渗氢现象对燃料电池带来的膜电极老化影响。

[0028]

本发明中维生素a、维生素c和维生素e是生活中常见的营养素,成本低廉且容易获取,它的主要成分具有良好的还原性,不仅可以将自由基捕获为氧化态,还可以通过渗透氢而被还原,其作为自由基猝灭剂可发挥多次还原效果可有效防止自由基对质子交换膜的降解,从而延长燃料电池的寿命。

附图说明

[0029]

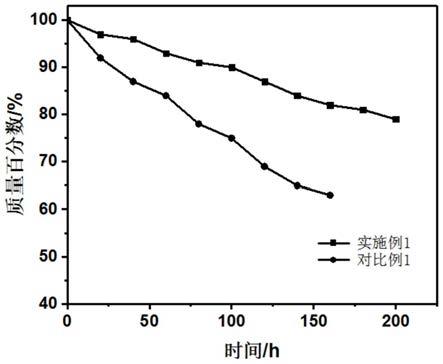

图1:实施例1制备的质子交换膜的加速氧化效果图;

[0030]

图2:实施例2制备的质子交换膜的加速氧化效果图。

具体实施方式

[0031]

下面对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

[0032]

实施例1

[0033]

一种抗降解的增强型质子交换膜的制备方法,包括如下步骤:

[0034]

1)铸膜液的制备:将5g h型全氟磺酸树脂分散在异丙醇/水混合物中,加入0.05g的维生素c,置于水热反应釜中于180℃下加热溶解6h,得自由基猝灭剂复合全氟磺酸溶液,在自由基猝灭剂复合全氟磺酸溶液中加入30ml dmf并进行减压蒸馏,即得铸膜液;

[0035]

2)增强材料的清洗和孔隙活化:将增强材料eptfe膜浸泡于乙醇中除去表面的有机物,将处理后的eptfe膜置于自由基猝灭剂复合全氟磺酸溶液中进行超声处理1h;

[0036]

3)刮涂:将步骤2)处理后的eptfe膜置于表面平整的玻璃板上,然后将步骤1)制备的铸膜液倒在增强材料表面,使用刮口间隙为50μm的刮刀涂膜机将铸膜液平摊于增强材料上,最后置于120℃的烘箱中烘干除去高沸点溶剂,即得质子交换膜。

[0037]

实施例2

[0038]

一种抗降解的增强型质子交换膜的制备方法,包括如下步骤:

[0039]

1)铸膜液的制备:将5g h型全氟磺酸树脂分散在异丙醇/水混合物中,加入0.05g的维生素a,置于水热反应釜中于180℃下加热6h,得自由基猝灭剂复合全氟磺酸溶液,在自由基猝灭剂复合全氟磺酸溶液中加入30ml dmf并进行减压蒸馏,即得铸膜液;

[0040]

2)增强材料的清洗和孔隙活化:将增强材料eptfe膜浸泡于乙醇中除去表面的有机物,将处理后的eptfe膜置于自由基猝灭剂复合全氟磺酸溶液中进行超声处理1h;

[0041]

3)刮涂:将步骤2)处理后的eptfe膜置于表面平整的玻璃板上,然后将步骤1)制备

的铸膜液倒在增强材料表面,使用刮口间隙为50μm的刮刀涂膜机将铸膜液平摊于增强材料上,最后置于120℃的烘箱中烘干除去高沸点溶剂,即得质子交换膜。

[0042]

对比例1

[0043]

一种质子交换膜的制备方法,包括如下步骤:

[0044]

(1)铸膜液的制备

[0045]

将5g h型全氟磺酸树脂分散在100ml异丙醇/水混合物中,置于水热反应釜中于180℃下加热6h,得到全氟磺酸溶液,再向全氟磺酸溶液中加入30ml dmf并进行减压蒸馏,将低沸点混合溶剂除去,得到全氟磺酸铸膜液;

[0046]

(2)增强材料eptfe膜的清洗和孔隙活化处理

[0047]

将eptfe浸泡在乙醇中,除去表面的有机物,将处理后的eptfe浸泡在全氟磺酸溶液中超声1h,使树脂分子充分填充到eptfe的孔隙中;

[0048]

(3)铸膜液在eptfe膜上进行刮涂成膜

[0049]

将步骤(2)处理过的eptfe膜固定在表面平整的玻璃板上,然后将步骤(1)制备的全氟磺酸铸膜液倒在eptfe膜表面上,使用刮口间隙为50μm的刮刀涂膜机将铸膜液平摊在eptfe膜上,最后置于120℃的烘箱中除去高沸点溶剂,最终成膜。

[0050]

实施例3

[0051]

一种抗降解的增强型质子交换膜的制备方法,包括如下步骤:

[0052]

1)铸膜液的制备:将5g sfpeek分散在异丙醇/水混合物中,加入0.05g的维生素e,置于水热反应釜中于180℃下加热6h,得维生素e复合sfpeek溶液,在维生素e复合sfpeek溶液中加入30ml dma并进行减压蒸馏,即得铸膜液;

[0053]

2)增强材料的清洗和孔隙活化:将增强材料pi膜浸泡于乙醇中除去表面的有机物,将处理后的pi膜置于维生素e复合sfpeek溶液中进行超声处理1h;

[0054]

3)刮涂:将步骤2)处理后的pi膜置于表面平整的玻璃板上,然后将步骤1)制备的铸膜液倒在增强材料表面,使用刮口间隙为50μm的刮刀涂膜机将铸膜液平摊于增强材料pi膜上,最后置于110℃的烘箱中烘干除去高沸点溶剂,即得质子交换膜。

[0055]

实施例4

[0056]

一种抗降解的增强型质子交换膜的制备方法,包括如下步骤:

[0057]

1)铸膜液的制备:将5g sfpeek分散在异丙醇/水混合物中,加入0.05g的维生素a,置于水热反应釜中于180℃下加热6h,得维生素a复合sfpeek溶液,在维生素a复合sfpeek溶液中加入30ml乙二醇并进行减压蒸馏,即得铸膜液;

[0058]

2)增强材料的清洗和孔隙活化:将增强材料pi膜浸泡于乙醇中除去表面的有机物,将处理后的pi膜置于维生素e复合sfpeek溶液中进行超声处理1h;

[0059]

3)刮涂:将步骤2)处理后的pi膜置于表面平整的玻璃板上,然后将步骤1)制备的铸膜液倒在pi膜表面,使用刮口间隙为50μm的刮刀涂膜机将铸膜液平摊于pi膜上,最后置于117℃的烘箱中烘干除去乙二醇,即得质子交换膜。

[0060]

实施例5

[0061]

一种抗降解的增强型质子交换膜的制备方法,包括如下步骤:

[0062]

1)铸膜液的制备:将5g speek分散在异丙醇/水混合物中,加入0.05g的维生素c,置于水热反应釜中于180℃下加热6h,得维生素c复合speek溶液,在维生素c复合speek溶液

中加入dmso并进行减压蒸馏,即得铸膜液;

[0063]

2)增强材料的清洗和孔隙活化:将增强材料pi膜浸泡于乙醇中除去表面的有机物,将处理后的pi膜置于维生素e复合speek溶液中进行超声处理1h;

[0064]

3)刮涂:将步骤2)处理后的pi膜置于表面平整的玻璃板上,然后将步骤1)制备的铸膜液倒在pi膜表面,使用刮口间隙为50μm的刮刀涂膜机将铸膜液平摊于pi膜上,最后置于115℃的烘箱中烘干除去高沸点溶剂,即得质子交换膜。

[0065]

实施例6

[0066]

一种抗降解的增强型质子交换膜的制备方法,包括如下步骤:

[0067]

1)铸膜液的制备:将5g speek分散在异丙醇/水混合物中,加入0.05g的维生素e,置于水热反应釜中于180℃下加热6h,得维生素e复合speek溶液,在维生素e复合speek溶液中加入30ml pvdf并进行减压蒸馏,即得铸膜液;

[0068]

2)增强材料的清洗和孔隙活化:将增强材料eptfe膜浸泡于乙醇中除去表面的有机物,将处理后的料eptfe膜置于维生素e复合speek溶液中进行超声处理1h;

[0069]

3)刮涂:将步骤2)处理后的pi膜置于表面平整的玻璃板上,然后将步骤1)制备的铸膜液倒在料eptfe膜表面,使用刮口间隙为50μm的刮刀涂膜机将铸膜液平摊于eptfe膜上,最后置于115℃的烘箱中烘干除去pvdf,即得质子交换膜。

[0070]

加速氧化试验是将质子交换膜浸渍在80℃水浴,3wt%h

2

o

2

,4ppmfe

2+

的fenton试剂中,其中,图1是实施例1制备的质子交换膜和对比例1制备的质子交换膜的加速氧化效果对比图;图2:实施例2制备的质子交换膜和对比例1制备的质子交换膜的加速氧化效果对比图;由图1可知:在浸泡150h后,对比例1的质子交换膜质量分数约为63%,而实施例1制备的质子交换膜质量分数约为79%;由图2可知:在浸泡150h后,对比例1的质子交换膜质量分数约为63%,而实施例1制备的质子交换膜质量分数约为83%;这说明了:本发明创造制备的质子交换膜质量损失量少,故具有良好的耐久性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1