一种不需二次加工的钢塑复合管件骨架定位装置及方法与流程

[0001]

本发明涉及焊接技术领域,尤其涉及一种不需二次加工的钢塑复合管件骨架定位装置及方法。

背景技术:

[0002]

现有钢塑复合管管件中内镶入的钢骨架在模腔中的定位技术,虽然有无外露金属的定位方法,但采用现有的骨架定位方法在其产品生产出来后,还需要对其定位块在产品上留下的空洞进行二次封堵加工。这种定位方法不仅会增加管件的生产成本,还会因为有二次加工的存在,在其管件的封堵位置,容易出现由于封堵的质量问题给管线的运行带来一定的泄漏风险。

技术实现要素:

[0003]

本申请提供了一种不需二次加工的钢塑复合管件骨架定位装置及方法,在骨架本体上设置有支撑螺母,将塑料定位钉固定在支撑螺母上,在安装骨架本体时,塑料定位钉插入放置槽内实现对骨架本体的定位,在通过支撑螺母,确保骨架本体定位可靠,且在完成钢塑复合管件时,仅需将塑料定位钉的多余部分切除,无需仅需二次封堵,确保不会出现因封堵质量而导致泄漏的风险。

[0004]

一种不需二次加工的钢塑复合管件骨架定位装置,包括模具、骨架本体、塑料定位钉;模具可拆卸的分为上下两个部分,且模具内部开设有与放置骨架本体相适配的模腔;模具模腔周边设置有放置槽;骨架本体表面表面固定设置有支撑螺母;塑料定位钉固定在支撑螺母上;将骨架本体放置在模腔内时,塑料定位钉插入放置槽实现对骨架本体的定位,并通过支撑螺母将骨架本体顶起,使骨架本体相对于模具悬空,以确保骨架本体与模具的模腔壁距离均匀。

[0005]

优选的,塑料定位钉包括定位钉螺纹部、定位块;定位钉螺纹部与支撑螺母螺纹连接,且定位钉螺纹部长度与支撑螺母的螺纹深度一致;定位块固定于定位钉螺纹部的上端;支撑螺母的横截面积大于定位块的横截面积。

[0006]

优选的,定位块的形状与放置槽相匹配,且定位块的长度小于或等于放置槽的深度。

[0007]

优选的,定位块中心设置有磁块。

[0008]

优选的,模具的中心位置设置有中心放置槽;骨架本体与中心放置槽相匹配的部位设置有支撑螺母;将塑料定位钉固定在骨架本体与中心放置槽相匹配的部位设置有支撑螺母上,并将骨架本体放置在模具中,通过骨架本体与中心放置槽相匹配的部位设置有支撑螺母能够支撑骨架本体的中间部位。

[0009]

优选的,骨架本体上设置有多个过料孔;过料孔贯穿骨架本体的管壁。

[0010]

一种不需二次加工的钢塑复合管件骨架定位方法,所述方法包括以下步骤:

[0011]

s1:将塑料定位钉固定在支撑螺母上;

[0012]

s2:拆分模具,并将固定好塑料定位钉的骨架本体放入模具中,塑料定位钉插入放置槽和中心放置槽中,同时支撑螺母支撑在模腔壁上,实现对骨架本体的定位;

[0013]

s3:扣合模具,向模具内冲入塑料,实现对骨架本体的包塑;

[0014]

s4:待冷却后,将完成s3步骤的工件,切除塑料定位钉的多余部分,完成钢塑复合管。

[0015]

有益效果:

[0016]

1、本发明通过在骨架本体上设置支撑螺母,将塑料定位钉固定在支撑螺母上,并将塑料定位钉的定位块部分插入模具的放置槽以及中心放置槽中,实现对骨架本体的定位,并通过支撑螺母将骨架本体顶起,使骨架本体相对于模具悬空,以确保骨架本体与模具的模腔壁距离均匀,方便后续生产;

[0017]

2、由于骨架本体放置在模具中,骨架本体与模具的模腔壁距离均匀,当生产钢塑复合管时,能够确保钢塑复合管的管壁均匀;

[0018]

3、在完成钢塑复合管的生产后,取出钢塑复合管,塑料定位钉相对于钢塑复合管的管壁凸出,此时仅需将塑料定位钉的多余部分切除便完成钢塑复合管的生产,无需进行二次封堵加工,确保了不会出现因封堵质量而导致泄漏的风险;

[0019]

4、塑料定位钉的定位块内设置有磁块,在骨架本体的安装过程中,当定位块插入放置槽以及中心放置槽后,能够通过磁块吸住模具,确保对骨架本体定位的稳定性。

附图说明

[0020]

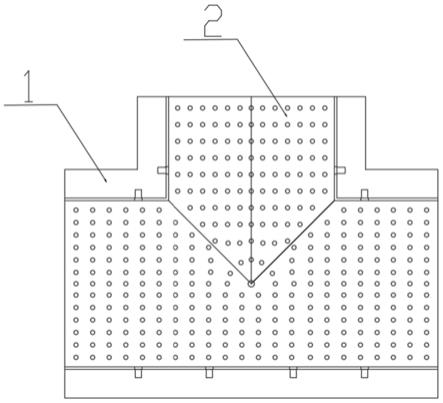

图1是本发明模具带骨架本体结构剖面图;

[0021]

图2是本发明定位工装结构剖面图;

[0022]

图3是本发明骨架本体带塑料定位钉结构图;

[0023]

图4是本发明定位工装侧视剖面图;

[0024]

图5是本发明钢塑复合管骨架侧视图;

[0025]

图6是本发明骨架本体结构图;

[0026]

图7是本发明塑料定位钉结构图;

[0027]

图8是本发明a部结构放大图。

[0028]

图中:1、模具;11、放置槽;12、中心放置槽;2、骨架本体;21、支撑螺母;22、过料孔;3、塑料定位钉;31、定位钉螺纹部;32、定位块。

具体实施方式

[0029]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0030]

如图1-8所示,本发明提供了一种不需二次加工的钢塑复合管件骨架定位装置,包括模具1、骨架本体2、塑料定位钉3;模具1可拆卸的分为上下两个部分,且模具1内部开设有与放置骨架本体2相适配的模腔;模具1模腔周边设置有放置槽11;骨架本体2表面表面固定设置有支撑螺母21;塑料定位钉3固定在支撑螺母21上;将骨架本体2放置在模腔内时,塑料定位钉3插入放置槽11实现对骨架本体2的定位,并通过支撑螺母21将骨架本体2顶起,使骨架本体2相对于模具1悬空,以确保骨架本体2与模具1的模腔壁距离均匀。本发明通过在骨架本体2上设置支撑螺母21,将塑料定位钉3固定在支撑螺母21上,并将塑料定位钉3的定位

块32部分插入模具1的放置槽11以及中心放置槽12中,实现对骨架本体2的定位,并通过支撑螺母21将骨架本体2顶起,使骨架本体2相对于模具1悬空,以确保骨架本体2与模具1的模腔壁距离均匀,方便后续生产。

[0031]

塑料定位钉3包括定位钉螺纹部31、定位块32;定位钉螺纹部31与支撑螺母21螺纹连接,且定位钉螺纹部31长度与支撑螺母21的螺纹深度一致;定位块32固定于定位钉螺纹部31的上端;支撑螺母21的横截面积大于定位块32的横截面积。定位块32的形状与放置槽11相匹配,且定位块32的长度小于或等于放置槽11的深度。将塑料定位钉3固定在支撑螺母21上,由于支撑螺母21的横截面积大于定位块32的横截面积,能够使得支撑螺母21相对于定位块32形成一个限位台阶,且放置槽11的形状与定位块32相匹配,这样当塑料定位钉3插入放置槽11内时,支撑螺母21能够在骨架本体2与模具1之间形成台阶,以确保骨架本体2与模具1的模腔壁距离均匀,且由于骨架本体放置在模具中,骨架本体与模具的模腔壁距离均匀,当生产钢塑复合管时,能够确保钢塑复合管的管壁均匀。

[0032]

塑料定位钉3的定位块32内设置有磁块,在骨架本体2的安装过程中,当定位块32插入放置槽11以及中心放置槽12,能够通过磁块吸住模具1,确保对骨架本体2定位的稳定性

[0033]

模具1的中心位置设置有中心放置槽12;骨架本体2与中心放置槽12相匹配的部位设置有支撑螺母21;将塑料定位钉3固定在骨架本体2与中心放置槽12相匹配的部位设置有支撑螺母21上,并将骨架本体2放置在模具1中,通过骨架本体2与中心放置槽12相匹配的部位设置有支撑螺母21能够支撑骨架本体2的中间部位。通过支撑螺母21、中心放置槽12的结构设置,当骨架本体2放置在模具1中时,位于中心放置槽12与骨架本体2之间的支撑螺母21能够将骨架本体2顶起,这样能够确保骨架本体2放置在模具1中时,不会因为重力作用而出现下沉形变的问题。

[0034]

骨架本体2上设置有多个过料孔22;过料孔22贯穿骨架本体2的管壁。由于骨架本体2放置在模具1中,骨架本体2与模具1的模腔壁距离均匀,且定位牢固,当生产钢塑复合管时,注塑料能够穿过过料孔22进入骨架本体2的内部,能够使骨架本体内外部的塑料层更均匀。

[0035]

塑料定位钉3的本体均为塑料材质,在完成钢塑复合管的生产后,取出钢塑复合管,塑料定位钉3相对于钢塑复合管的管壁凸出,此时仅需将塑料定位钉3的多余部分切除便完成钢塑复合管的生产,无需仅需二次封堵,确保不会出现因封堵质量而导致泄漏的风险

[0036]

一种不需二次加工的钢塑复合管件骨架定位方法,其特征在于:

[0037]

所述方法包括以下步骤:

[0038]

s1:将塑料定位钉3固定在支撑螺母21上;

[0039]

s2:拆分模具1,并将固定好塑料定位钉3的骨架本体2放入模具1中,塑料定位钉3插入放置槽11和中心放置槽12中,同时支撑螺母21支撑在模腔壁上,实现对骨架本体2的定位;

[0040]

s3:扣合模具1,向模具1内冲入塑料,实现对骨架本体2的包塑;

[0041]

s4:待冷却后,将完成s3步骤的工件,切除塑料定位钉3的多余部分,完成钢塑复合管。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1