一种复材机翼多零件一体成型装配模具及成型装配方法与流程

[0001]

本发明涉及复合材料无人机技术领域,尤其涉及一种复材机翼多零件一体成型装配模具及成型装配方法。

背景技术:

[0002]

复材零部件以其高强高模、耐高温耐疲劳等性能在航空航天领域大量应用,从军用飞机到民用飞机都已经成功的采用大量复合材料结构。作为主承载部件的机翼,需要更高的强度和刚度才能保证飞行过程的性能要求和安全性要求。

[0003]

目前,复合材料机翼的制造方法一般是采用多部件分别成型,然后再组装的方式。这种方法装配过程多采用胶接和铆接,工序繁杂、制造时间长,需要耗费巨大的工作量,直接导致生产成本居高不下。

技术实现要素:

[0004]

(一)要解决的技术问题

[0005]

本发明的目的是提供一种复材机翼多零件一体成型装配模具及成型装配方法,实现复材机翼的多零件一体成型装配,缩短制造和装配时间,减化工序,节约费用,降低生产成本。

[0006]

(二)技术方案

[0007]

为了实现上述目的,第一方面,本发明提供了一种复材机翼多零件一体成型装配模具,

[0008]

包括:

[0009]

第一侧模,第一侧模的成型侧具有与复材机翼的第一侧蒙皮相匹配的第一型腔;

[0010]

接头定位块,接头定位块可拆卸的安装在第一侧模的成型侧,且位于第一型腔的一端外侧,接头定位块上设有与复材机翼的主梁数量及位置相匹配的卡口,用于固定相应的主梁的一端;

[0011]

根肋定位块,根肋定位块设置第一侧模的成型侧,且位于第一型腔和接头定位块之间,根肋定位块分段间隔设置,每相邻的两段根肋定位块之间的间隔用于穿过相应的主梁,每段根肋定位块对应一段根肋成型芯模;

[0012]

端肋定位块,端肋定位块设置在第一侧模的成型侧,且位于第一型腔的另一端外侧,在端肋定位块与第一型腔之间设有端肋成型芯模;

[0013]

第二侧模,第二侧模的成型侧具有与复材机翼的第二侧蒙皮相匹配的第二型腔,第二侧模与的第一侧模扣合,第一型腔和第二型腔形成机翼型腔,在机翼型腔内设有多条内型面芯模,多条内型面芯模间隔设置,每相邻的两条内型面芯模之间的间隔用于穿过相对应的主梁,多条内型面芯模的两侧型面分别与第一侧蒙皮和第二侧蒙皮的内侧型面相匹配。

[0014]

优选地,端肋芯模包括金属部和硅橡胶部,硅橡胶部包覆在金属部的外侧。

[0015]

优选地,内型面芯模采用pmi泡沫。

[0016]

优选地,根肋芯模采用pmi泡沫或硅橡胶。

[0017]

优选地,第一侧模和第二侧模为金属模。

[0018]

优选地,接头定位块通过螺钉固定在第一侧模;和/或

[0019]

端肋定位块通过螺钉固定在第一侧模。

[0020]

优选地,复材机翼的副翼接口处设有副翼接口限位块,副翼接口限位块通过螺钉固定第一侧模

[0021]

第二方面,本发明还提供了一种复材机翼多零件一体成型装配方法,使用上述第一方面中任一项所述的复材机翼多零件一体成型装配模具进行成型装配,

[0022]

包括以下步骤:

[0023]

步骤一,在第一型腔和第二型腔内分别铺覆第一侧机翼蒙皮和第二侧机翼蒙皮;

[0024]

步骤二,在端肋成型芯模上铺覆c型端肋蒙皮,在各段根肋成型芯模的分别铺覆c型根肋蒙皮;

[0025]

步骤三,将预制的主梁、内型面芯模安放第一侧机翼蒙皮上,将铺覆端肋蒙皮后的端肋芯模以及铺覆根肋蒙皮的根肋芯模安放在相应的位置,使预制的主梁、内型面芯模、铺覆端肋蒙皮后的端肋芯模和铺覆根肋蒙皮的根肋芯模按照预设位置安放;

[0026]

步骤四,精确定位;利用接头定位块将主梁的一端在第一侧模上定位,利用根肋定位块对铺覆根肋蒙皮的根肋芯模进行定位,利用端肋定位块铺覆端肋蒙皮后的端肋芯模;

[0027]

步骤五,将铺覆第二侧机翼蒙皮的第二侧模扣合在第一侧模上,加压、加热固化成型;

[0028]

步骤六,脱模,拆除接头定位块、根肋定位块、端肋定位块、根肋芯模和端肋芯模,得到装配为一体的复材机翼。

[0029]

优选地,当机翼蒙皮的厚度为1mm~3mm时,内型面芯模采用pmi泡沫。

[0030]

优选地,当根肋蒙皮的厚度为1mm~3mm时,根肋芯模采用pmi泡沫,当根肋蒙皮的厚度为3mm以上时,根肋芯模采用硅橡胶;和/或

[0031]

端肋蒙皮的厚度为1mm~3mm时,端肋芯模采用pmi泡沫,当端肋蒙皮的厚度为3mm以上时,端肋芯模采用硅橡胶。

[0032]

(三)有益效果

[0033]

本发明的上述技术方案具有如下优点:本发明提供的复材机翼多零件一体成型装配模具,在第一型腔和第二型腔内分别铺覆第一侧蒙皮和第二侧蒙皮,在第一侧蒙皮上安放预制的主梁和内型面芯模,在根肋芯模和端肋芯模上分别铺覆蒙皮,利用接头定位块对主梁进行定位,利用根肋定位块和端肋定位块对铺覆蒙皮后的根肋芯模和端肋芯模分别进行定位,定位完成后将第二侧模扣合在第一侧模,一体加压、加热固化成型,脱模后,去除根肋芯模和端肋芯模即可得到装配完成的复材机翼。该模具能够一体成型第一侧蒙皮、第二侧蒙皮、根肋和端肋,并且在成型后即完成了复材机翼的整体装配,缩短制造和装配时间,减化工序,节约费用,降低生产成本。

[0034]

本发明提供的复材机翼多零件一体成型装配方法,利用一套成型模具实现了复材机翼的多零件一体成型及复材机翼的整体装配,缩短制造和装配时间,减化工序,节约费用,降低生产成本。

附图说明

[0035]

本发明附图仅为说明目的提供,图中各部件的比例与数量不一定与实际产品一致。

[0036]

图1是本发明实施例一中一种复材机翼多零件一体成型装配模具的结构示意图;

[0037]

图2是图1中复材机翼多零件一体成型装配模具的另一角度结构示意图;

[0038]

图3是图1中复材机翼多零件一体成型装配模具的俯视结构示意图;

[0039]

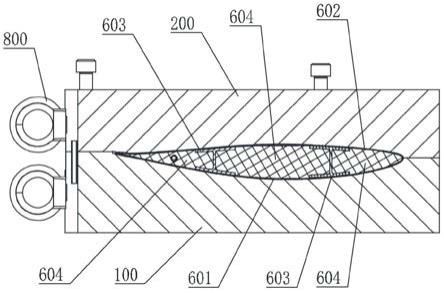

图4是图3的a-a剖面示意图;

[0040]

图5是图1中复材机翼多零件一体成型装配模具拆除第二侧模的结构示意图;

[0041]

图6是成型装配后的复材机翼的结构示意图;

[0042]

图7是成型装配后的复材机翼的另一角度结构示意图。

[0043]

图中:100:第一侧模;200:第二侧模;300:接头定位块;400:根肋定位块;500:端肋定位块;

[0044]

600:复材机翼;601:第一侧蒙皮;602:第二侧蒙皮;603:主梁;604:内型面芯模;605:根肋;606:端肋;607;副翼接口;

[0045]

700:副翼接口限位块;800:吊环。

具体实施方式

[0046]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

实施例一

[0048]

参见图3、图6和图7所示,一种复材机翼600,机翼长度为2.1m,蒙皮选用的预浸料为碳纤维/环氧树脂预浸料。该复材机翼600包括第一侧蒙皮601、第二侧蒙皮602、两根主梁603、位于第一侧蒙皮601和第二侧蒙皮602之间的内型面芯模604、位于复材机翼600根端的根肋605和位于复材机翼600端部的端肋606,其中,两个主梁602间隔布置,内型面芯模604位于第一侧蒙皮601和第二侧蒙皮602之间,且被两个主梁603分隔为三部分,内型面芯模604与两个主梁603形成上下两个面分别与第一侧蒙皮601和第二侧蒙皮602的内侧面匹配。

[0049]

参见图6所示,根肋605位于复材机翼600的根端,被两个主梁603分为三段并且与两个主梁603以及该端的内型面芯模604固定。

[0050]

参见图7所示,端肋606位于复材机翼600上远离根端的另一端,端肋606与两个主梁603以及该端的内型面芯模604固定,复材机翼600的相应位置设置有副翼接口607。

[0051]

上述中的根肋605和端肋606均为复合材料制成。

[0052]

参见图1-图5所示,本发明实施例提供的复材机翼多零件一体成型装配模具,实现上述复材机翼的多零件一体成型及同时实现复材机翼的的一体装配,复材机翼多零件一体成型装配模具包括第一侧模100、第二侧模200、接头定位块300、根肋定位块400和端肋定位块500。

[0053]

其中,第一侧模100的成型侧具有与复材机翼的第一侧蒙皮相匹配的第一型腔,第二侧模200的成型侧具有与复材机翼的第二侧蒙皮相匹配的第二型腔。

[0054]

参见图1、图3和图5所示,接头定位块300可拆卸的安装在第一侧模100的成型侧,且位于第一型腔的一端外侧,接头定位块3上设有与主梁603数量及位置相匹配的卡口,例如,复材机翼600具有三个间隔设置的主梁603,接头定位块3上设有三个与主梁603的间隔距离相同的卡口,分别用于固定三个主603梁的一端。需要说明的是,主梁603的数量的间隔位置(相对位置)可根据需要调整。

[0055]

参见图1、图3和图5所示,根肋定位块400设置第一侧模100的成型侧,且位于第一型腔和接头定位块300之间,根肋定位块400分段间隔设置,每相邻的两段根肋定位400块之间的间隔用于穿过相应的主梁603,每段根肋定位块400对应一段根肋成型芯模。

[0056]

参见图2和图5所示,端肋定位块500设置在第一侧模的成型侧,且位于第一型腔的另一端外侧,在端肋定位块500与第一型腔之间设有端肋成型芯模。

[0057]

参见图4所示,当第二侧模200与的第一侧模100扣合,第一型腔和第二型腔形成机翼型腔,在机翼型腔内设有多条内型面芯模604,多条内型面芯模604间隔设置,每相邻的两条内型面芯模604之间的间隔用于穿过相对应的主梁603,多条内型面芯模604的两侧型面分别与第一侧蒙皮601和第二侧蒙皮602的内侧型面相匹配。

[0058]

使用时,在第一型腔和第二型腔内分别铺覆第一侧蒙皮601和第二侧蒙皮602,在第一侧蒙皮601上安放预制的主梁603和内型面芯模604,在根肋芯模和端肋芯模上分别铺覆蒙皮,利用接头定位块300对主梁603进行定位,利用根肋定位块400和端肋定位块500对铺覆蒙皮后的根肋芯模和端肋芯模分别进行定位,定位完成后将第二侧模200扣合在第一侧模100,一体加压、加热固化成型,脱模后,去除根肋芯模和端肋芯模即可得到装配完成的复材机翼600。复材机翼多零件一体成型装配模具能够一体成型第一侧蒙皮601、第二侧蒙皮602、根肋605和端肋606,并且在成型后即完成了复材机翼600的整体装配,缩短制造和装配时间,减化工序,节约费用,降低生产成本。

[0059]

在一些优选地实施方式中,端肋芯模包括金属部和硅橡胶部,硅橡胶部包覆在金属部的外侧,通过硅橡胶的膨胀来给端肋加压成型,能够较好的进行端肋606的成型。

[0060]

在一些优先地实施方式中,内型面芯模604采用pmi泡沫。

[0061]

在一些优选地实施方式中,根肋芯模采用pmi泡沫或硅橡胶。

[0062]

在一些优选地实施方式中,第一侧模和第二侧模为金属模。

[0063]

在一些优选地实施方式中,接头定位块300通过螺钉固定在第一侧模100,优选地,端肋定位块300通过螺钉固定在第一侧模100。接头定位块300和接头定位块300通过螺钉可与第一侧模100固定,方便拆卸和安装,并且能够精准定位。

[0064]

为了方便准确的成型副翼接口607,并较好的未固化成型前的复材机翼600,在一些优选地实施方式中,复材机翼600的副翼接口处设有副翼接口限位块700,副翼接口限位块700通过螺钉固定第一侧模100,副翼接口限位块700的形状与副翼接口的形状相匹配。

[0065]

为了方便吊装成型模具,在第一侧模100和第二侧模200的侧边设有吊环800。

[0066]

需要说明的是,在本发明中接头定位块、根肋定位块和端肋定位块可以为块状、l型板或者两者组合,当然在一个定位块也可是由多个块状、多个l型板或者不同数量的块状和l型板的组合。其整体或各部能够通过螺钉固定在第一侧模,并且具有定位面的安装面即可,在此不做限定。

[0067]

实施例二

[0068]

本实施例二提供的复材机翼多零件一体成型装配方法,利用实施例一中任一种复材机翼多零件一体成型装配模具直是进行成型装配,包括以下步骤:

[0069]

步骤一,在第一型腔和第二型腔内分别铺覆第一侧机翼蒙皮和第二侧机翼蒙皮。优选地,采用抽真空预压实的方法进行预压,使第一侧机翼蒙皮和第二侧机翼蒙皮分别与第一型腔和第二型腔连接更牢固,各层预浸料之间更贴合。

[0070]

步骤二,在端肋成型芯模上铺覆c型端肋蒙皮,在各段根肋成型芯模的分别铺覆c型根肋蒙皮。c型端肋蒙皮的开口处朝向外侧(远离根肋的一端),方便在成型后去除端肋芯模。c型根肋蒙皮的开口处朝向外侧(远离端肋的一侧),方便在成型后去除根肋芯模。优选地,采用抽真空预压实的方法对根肋蒙皮和端肋蒙皮进行预压,使各层预浸料之间更贴合。

[0071]

步骤三,将预制的主梁、内型面芯模安放第一侧机翼蒙皮上,将铺覆端肋蒙皮后的端肋芯模以及铺覆根肋蒙皮的根肋芯模安放在相应的位置,使预制的主梁、内型面芯模、铺覆端肋蒙皮后的端肋芯模和铺覆根肋蒙皮的根肋芯模按照预设位置安放。

[0072]

步骤四,精确定位;利用接头定位块将主梁的一端在第一侧模上定位,利用根肋定位块对铺覆根肋蒙皮的根肋芯模进行定位,利用端肋定位块铺覆端肋蒙皮后的端肋芯模。

[0073]

步骤五,将铺覆第二侧机翼蒙皮的第二侧模扣合在第一侧模上,对成型模具加压、加热使复材机翼固化成型。

[0074]

步骤六,脱模,拆除接头定位块、根肋定位块、端肋定位块、根肋芯模和端肋芯模,得到装配为一体的复材机翼。

[0075]

本实施例的成型装配方法,利用一套成型模具实现了复材机翼的多零件一体成型及复材机翼的整体装配,缩短制造和装配时间,减化工序,节约费用,降低生产成本。

[0076]

更具体地,本成型装配方法可节省多套根肋成型工装(具体与根肋的所分的段数相关,根肋分三段就节省三套根肋成型工装)、一套端肋成型工装、两套机翼蒙皮成型工装,只需要一套梁的成型工装和本发明的一体成型装配模具,设备费用能够节省70%多,在成型复材机翼的同时将根肋、端肋、机翼上下蒙皮同步成型出来,工时能够节省70%;检测时只需检测一套工装,工装的检测时间能够节省70%。

[0077]

在本实施方式中,主梁作为主承力件,提前模压或热压罐成型。

[0078]

在一些优选地实施方式中,内型面芯模采用pmi泡沫等具有一定刚度的低密度材料,尤其当机翼蒙皮的厚度为1mm~3mm时,内型面芯模优选采用pmi泡沫更佳。pmi泡沫有一定的刚性能够充当内型面芯模,作为复材机翼的一个支撑部件在成型完成中无需取出,同时加热有一定的膨胀量,可以从内部对蒙皮施加压力,将蒙皮压制的更密实,成型质量更高。

[0079]

在一些优选地实施方式中,当根肋蒙皮的厚度为1mm~3mm时,根肋芯模优选采用pmi泡沫,当根肋蒙皮的厚度为3mm以上时,根肋芯模优选采用硅橡胶。

[0080]

在一些优选地实施方式中,端肋蒙皮的厚度为1mm~3mm时,端肋芯模优选采用pmi泡沫,当端肋蒙皮的厚度为3mm以上时,端肋芯模优选采用硅橡胶。

[0081]

在使用具有副翼接口限位块的成型模具时,在铺设第一侧蒙皮之前,先将副翼接口限位块安装在第一侧模。

[0082]

需要说明的是,采用抽真空预压实的方法对第一侧蒙皮、第二侧蒙皮、根肋蒙皮和端肋蒙皮进行预压的方法为现有技术,在此不再赘述。

[0083]

还需要说明的是,对成型模具的加压、加热,即复材机翼的固化成型工艺,例如压力、温度、加压和加热时间均为现有的技术,在此不再赘述。

[0084]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:并非每个实施例仅包含一个独立的技术方案,不存在方案冲突的情况下,各个实施例中所提到的各项技术特征均可以任意方式组合起来,形成本领域技术人员可以理解的其他实施方式。

[0085]

此外,在不脱离本发明的范围的情况下,对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1