一种用于校正极群预下槽高度及极耳整齐度的装置的制作方法

[0001]

本实用新型涉及蓄电池生产技术领域,特别是涉及一种用于校正极群预下槽高度及极耳整齐度的装置。

背景技术:

[0002]

铅蓄电池电动自行车电池外型相对较小、重量较轻。大多采用铸焊的方式,由于智能制造的推广,基本已实现机器取代人工,传统的采用人工夹具铸焊已被取代,取而代之的是采用包片机包完极群后直接用预下槽机将极群半入槽至电池槽内(简称为预入槽)。

[0003]

授权公告号为cn202058803u的实用新型公开了一种蓄电池过桥连接结构,包括极群组和汇流排,汇流排呈一体铸焊成型的“h”形结构,两侧端分别为正汇流排和负汇流排,中间端为过桥,连接于正、负汇流排之间;正、负汇流排分别与各极群单体的正、负极极耳铸焊成一体,并将各极群单体串联连接。本实用新型通过在正汇流排和负汇流排之间连接有中间端过桥结构,将极群之间的汇流排连接直接铸焊成型,避免人工操作,不仅省去了过桥铅零件,节约了成本,同时又保证了产品质量的稳定性。本实用新型两侧端的正、负汇流排与中间端的过桥处于同一平面内,且厚度相同,节省了蓄电池极群组的空间,减小了蓄电池的体积,且操作简单、方便。对于这种免铅过桥结构的蓄电池来说,直接将极群入槽到电池槽的底部再铸焊,则极耳太靠近电池槽,在铸焊过程中容易损坏电池槽,所以一般是先将极群预入槽到电池槽内,预入槽时极群并没有入槽到电池槽的底部,这样铸焊时不会影响电池槽,铸焊完成后再进一步将极群入槽到底。

[0004]

在铸焊前需对整包极群进行极耳部位切刷,刷掉极耳部分余膏及氧化物,由于轻量化国标的影响下,现有极板极耳越来越薄,预在切刷过程中极易出现极耳打歪扭曲等现象发生,造成铸焊时极耳不能准确插入汇流排,造成电池报废。

技术实现要素:

[0005]

本实用新型针对现有技术中存在的不足,提供了一种用于校正极群预下槽高度及极耳整齐度的装置。

[0006]

一种用于校正极群预下槽高度及极耳整齐度的装置,蓄电池包括相互盖合的电池槽和电池盖,以及装配入电池槽中的极群,电池槽口部外侧具有与电池盖配合的台阶结构,极群包括间隔叠放的正极板和负极板,正极板和负极板分别包括正极板本体和负极板本体,以及分别设于正极板本体和负极板本体顶端的正极耳和负极耳,每个极群中所有正极耳排列成一排,所有负极耳排列成一排;预下槽后,极群顶部部分凸出于电池槽口部,

[0007]

所述装置包括板状的本体,本体的底部设有校正时用于供极群预下槽后的电池槽口部伸入的校正槽,所述校正槽的侧壁具有在校正时与电池槽口部的台阶结构配合的台阶面,所述台阶面距离校正槽底面的高度差与预入槽后极板本体的顶面与所述台阶结构的高度差一致;所述校正槽的底面还设有供极耳穿过的避让口。

[0008]

优选的,所述校正槽的口部设有第一倒角。

[0009]

优选的,所述避让口靠近校正槽一侧设有第二倒角。

[0010]

优选的,所述电池槽包括多个单格,每个单格内设有一个极群,各极群中的极耳排列成两排,所述避让口包括分别对应一排极耳的两个。

[0011]

优选的,所述电池槽在宽度方向的两侧设有所述台阶结构,相应的,所述校正槽的侧壁在宽度方向的两侧设有所述台阶面。

[0012]

优选的,所述装置的材质为铝合金。

[0013]

本实用新型用于校正极群预下槽高度及极耳整齐度的装置,针对预下槽及切刷后的不良电池,可以进行整包极群拼装整形返修,返修后用本申请装置进行校准,控制极群高度至设定的预入槽高度,并使极耳整齐度一致。

附图说明

[0014]

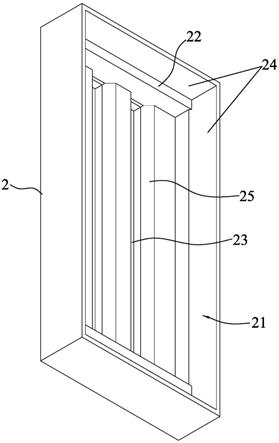

图1为本实用新型装置的立体图。

[0015]

图2为本实用新型装置的仰视结构示意图。

[0016]

图3为图2中沿a-a方向的剖视图。

[0017]

图4为图2中沿b-b方向的剖视图。

[0018]

图5为本实用新型装置的使用状态图。

[0019]

图6为本实用新型装置使用状态的剖视图。

[0020]

图7为本实用新型装置使用状态的另一角度剖视图。

具体实施方式

[0021]

如图1~7所示,一种用于校正极群预下槽高度及极耳整齐度的装置,该装置用于对预下槽及切刷后的不良电池,可以进行整包极群拼装整形返修,返修后用本申请装置进行校准,控制极群高度至设定的预入槽高度,并使极耳整齐度一致。其中,蓄电池包括相互盖合的电池槽1和电池盖,以及装配入电池槽1中的极群,电池槽1口部外侧具有与电池盖配合的台阶结构11,极群包括间隔叠放的正极板和负极板,正极板和负极板分别包括正极板本体和负极板本体,以及分别设于正极板本体和负极板本体顶端的正极耳和负极耳,每个极群中所有正极耳排列成一排,所有负极耳排列成一排;预下槽后,极群顶部部分凸出于电池槽1口部,极群顶部高出电池槽1口部的具体高度按预下槽工艺确定的高度设定。如图5-7所示,蓄电池中包括6个单格,每个单格内设置一个极群,极群中正极板和负极板统称为极板12,正极耳和负极耳统称为极耳13,所有极耳13共分成两排。

[0022]

本申请装置包括板状的本体2,本体2的底部设有校正时用于供极群预下槽后的电池槽1口部伸入的校正槽21,校正槽21的侧壁具有在校正时与电池槽1口部的台阶结构11配合的台阶面22,台阶面22距离校正槽21底面的高度差与预入槽后极板本体的顶面与台阶结构11的高度差一致;校正槽21的底面还设有供极耳13穿过的避让口23。避让口23包括分别对应一排极耳13的两个。

[0023]

为了便于校正时电池槽1口部配合装入校正槽21中,校正槽21的口部设有第一倒角24。为了便于极耳13进入到避让口23,避让口靠近校正槽21一侧设有第二倒角。

[0024]

在一种优选的实施方式中,电池槽1在宽度方向的两侧设有台阶结构11,相应的,校正槽21的侧壁在宽度方向的两侧设有台阶面22。

[0025]

本申请装置的材质为铝合金。

[0026]

本实用新型用于校正极群预下槽高度及极耳整齐度的装置,针对预下槽及切刷后的不良电池,可以进行整包极群拼装整形返修,返修后用本申请装置进行校准,控制极群高度至设定的预入槽高度,并使极耳整齐度一致。

[0027]

使用时,极群预入槽的电池槽1开口向上,本申请装置校正槽21一侧朝下,使电池槽1与本申请装置相对运动,电池槽1口部包括极群的顶端伸入校正槽21中,极耳13高度最高,从避让口23中穿过,极板本体的顶面抵靠校正槽21的底面(此时由于校正槽21的开口向下,底面在上方),电池槽1上的台阶结构11抵靠本申请装置的台阶面22。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1