一种锂电池隔离膜背衬结构的制作方法

1.本实用新型涉及锂电池技术领域,具体为一种锂电池隔离膜背衬结构。

背景技术:

2.现有的锂电池隔离膜在进行隔离锂电池的正负极的过程中仍然存在一些不合理的因素,现有的锂电池隔离膜在使用时:锂电池隔离膜通过锂电池的正负极挤压固定在正负极之间,在平时使用过程中,由于使用者的操作不当等导致锂电池产生剧烈振动等,可能会导致隔离膜产生褶皱以及变形,同时在平时锂电池工作的过程中产生的热也容易导致隔离膜发生微小的变形,导致隔离膜不能完全阻隔锂电池的正负极接触,引起短路,影响锂电池的使用寿命,同时现有的锂电池防爆铝包裹层强度比较差,防爆效果一般,当锂电池出现意外情况时不能真正的防爆。

3.中国已授权实用新型公开(公告)号:cn207765520u中公开的一种锂电池隔离膜背衬结构,该锂电池隔离膜背衬结构隔离膜通过隔离膜背衬板固定在锂电池的正负极之间,使锂电池隔离膜的固定更牢固,安装更快捷方便,但是实际中,由于锂电池的散热性能较差,容易减短锂电池的使用寿命,并且,在锂电池安装的过程中,锂电池的外表面会经常受到摩擦,容易损伤锂电池外表面。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种锂电池隔离膜背衬结构,解决了上述背景技术中提出的现有的锂电池隔离膜背衬结构实际中由于锂电池的散热性能较差,容易减短锂电池的使用寿命,并且,在锂电池安装的过程中,锂电池的外表面会经常受到摩擦,容易损伤锂电池外表面的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.一种锂电池隔离膜背衬结构,包括锂电池防爆铝包裹层,所述锂电池防爆铝包裹层的顶部固定连接有散热条,所述锂电池防爆铝包裹层的外表面设置有锂电池外防爆膜,所述锂电池外防爆膜的外表面设置有耐磨层,所述锂电池防爆铝包裹层的内顶壁设置有隔离膜正极背衬板,所述锂电池防爆铝包裹层的内底壁设置有隔离膜负极背衬板,所述隔离膜正极背衬板的底部设置有锂电池正极板,所述锂电池正极板的底部设置有锂电池正负极隔离膜,所述锂电池正负极隔离膜的底部设置有锂电池负极板,所述锂电池正极板的前侧安装有锂电池正极输出接耳,所述锂电池负极板的前侧安装有锂电池负极输入接耳,所述隔离膜正极背衬板和隔离膜负极背衬板的内部均设置有锂电池防爆网。

9.进一步的,所述散热条的数量设置有多个,多个所述散热条呈等距排列分布在锂电池防爆铝包裹层的上表面。

10.进一步的,所述耐磨层呈u形状,所述锂电池正负极隔离膜的内部设置有多个锂离

子交换孔。

11.进一步的,所述锂电池正极板和锂电池防爆铝包裹层通过隔离膜正极背衬板卡合固定,所述锂电池负极板和锂电池防爆铝包裹层通过隔离膜负极背衬板卡合固定。

12.进一步的,所述锂电池正极输出接耳和锂电池正极板通过焊接固定,所述锂电池负极输入接耳和锂电池负极板通过焊接固定。

13.进一步的,所述锂电池外防爆膜和锂电池防爆铝包裹层通过胶体粘接固定,所述隔离膜正极背衬板和锂电池防爆网通过浇注一体成型。

14.(三)有益效果

15.本实用新型提供了一种锂电池隔离膜背衬结构,具备以下有益效果:

16.(1)、该锂电池隔离膜背衬结构,通过在锂电池防爆铝包裹层的顶部设置有散热条,增强了锂电池的散热性能,进而延长了锂电池的使用寿命,通过在锂电池外防爆膜的外表面设置有耐磨层,达到了对锂电池外防爆膜进行保护的目的,避免在来回安装和拆卸时损伤锂电池外防爆膜的外表面。

17.(2)、该锂电池隔离膜背衬结构,通过在隔离膜正极背衬板和隔离膜负极背衬板的内部均设置有锂电池防爆网,增强了锂电池的防爆性能。

附图说明

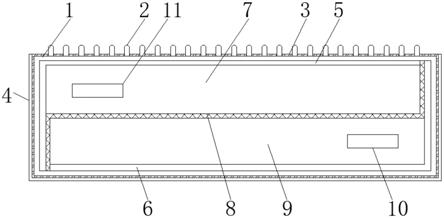

18.图1为本实用新型锂电池隔离膜背衬结构的主视外观的结构示意图;

19.图2为本实用新型锂电池隔离膜背衬结构的主视剖面的结构示意图;

20.图3为本实用新型锂电池隔离膜背衬结构的隔离膜正极背衬板俯视剖面的结构示意图;

21.图4为本实用新型锂电池隔离膜背衬结构的立体的结构示意图。

22.图中:1、锂电池防爆铝包裹层;2、散热条;3、锂电池外防爆膜;4、耐磨层;5、隔离膜正极背衬板;6、隔离膜负极背衬板;7、锂电池正极板;8、锂电池正负极隔离膜;9、锂电池负极板;10、锂电池负极输入接耳;11、锂电池正极输出接耳;12、锂电池防爆网。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

24.请参阅图1-4,本实用新型提供一种技术方案:

25.一种锂电池隔离膜背衬结构,包括锂电池防爆铝包裹层1,锂电池防爆铝包裹层1的顶部固定连接有散热条2,散热条2的数量设置有多个,多个散热条2呈等距排列分布在锂电池防爆铝包裹层1的上表面,通过在锂电池防爆铝包裹层1的顶部设置有散热条2,增强了锂电池的散热性能,进而延长了锂电池的使用寿命,锂电池防爆铝包裹层1的外表面设置有锂电池外防爆膜3,锂电池外防爆膜3和锂电池防爆铝包裹层1通过胶体粘接固定,锂电池外防爆膜3的外表面设置有耐磨层4,耐磨层4呈u形状,通过在锂电池外防爆膜3的外表面设置有耐磨层4,达到了对锂电池外防爆膜3进行保护的目的,避免在来回安装和拆卸时损伤锂电池外防爆膜3的外表面,锂电池防爆铝包裹层1的内顶壁设置有隔离膜正极背衬板5,锂电

池防爆铝包裹层1的内底壁设置有隔离膜负极背衬板6,隔离膜正极背衬板5的底部设置有锂电池正极板7,锂电池正极板7和锂电池防爆铝包裹层1通过隔离膜正极背衬板5卡合固定,锂电池正极板7的底部设置有锂电池正负极隔离膜8,锂电池正负极隔离膜8的内部设置有多个锂离子交换孔,锂电池正负极隔离膜8的横向长度值均大于锂电池正极板7和锂电池负极板9的横向长度值,锂电池正负极隔离膜8的底部设置有锂电池负极板9,锂电池负极板9和锂电池防爆铝包裹层1通过隔离膜负极背衬板6卡合固定,锂电池正极板7的前侧安装有锂电池正极输出接耳11,锂电池正极输出接耳11和锂电池正极板7通过焊接固定,锂电池负极板9的前侧安装有锂电池负极输入接耳10,锂电池负极输入接耳10和锂电池负极板9通过焊接固定,隔离膜正极背衬板5和隔离膜负极背衬板6的内部均设置有锂电池防爆网12,隔离膜正极背衬板5和锂电池防爆网12通过浇注一体成型,通过在隔离膜正极背衬板5和隔离膜负极背衬板6的内部均设置有锂电池防爆网12,增强了锂电池的防爆性能。

26.工作原理,该锂电池隔离膜背衬结构,在锂电池工作时,通过其顶部的多个散热条2进行散热,在对锂电池进行安装或拆卸时,通过耐磨层4使锂电池与安装部位进行隔离,避免来回安装和拆卸对锂电池的外表面产生损伤。

27.需要说明的是,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。而且,在本实用新型中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1