一种便携式储能器件的一体化封装方法与流程

1.本发明涉及储能器件技术领域,具体涉及一种便携式储能器件的一体化封装方法。

背景技术:

2.人类生活进入20世纪后,人类进入了电器时代。电成为了人类现代文明社会不可或缺的一部分,为了方便的存储电力,人类先后发明了许多的储能器件。例如,干电池、镍镉电池、镍氢电池和锂电池。特别是进入21世纪以后,储能器件由原来只给电子元器件供能,发展为消费电池(应用于消费电子元器件的储能器件)、动力电池和储能电池。随着社会的发展,对储能器件的性能要求也越来越多。在消费电子领域,越来越多的便携式电子元器件在人类的生活中扮演着日益重要的角色,因此希望储能器件具有良好的柔性。例如,小米的手环、apple的智能手表、智能衣服和各种头戴式耳机。目前这些电子设备都是使用的传统的锂电池进行供能。但是传统的电池为了满足性能要求只能将电池做小,从而造成的影响就是这些便携式电子元器件的待机时间很短,经常需要充电。在动力电池领域,目前使用锂电池、镍氢电池和铅酸电池作为动力电池。动力电池由于使用场景的特殊性,对电池的散热性、防水性、阻燃性和安全性要求很高。因此,人们急需一种可以制备出具有良好柔性,散热性、防水性、阻燃性的储能器件的封装方法。

3.目前的市场上的电池一般采取四种封装方式包装:圆柱、方形、扣式和软包。其中封装材料使用钢壳、铝壳和铝塑膜对储能器件进行封装。采用钢壳、铝壳的电池散热性和阻燃性一般,因此目前使用钢壳、铝壳封装的锂电池作为动力电池的新能源汽车的电池系统的散热性能较差需要配备一个体系复杂的散热系统,也经常发生自燃事件。采用钢壳、铝壳和铝塑膜封装的锂电池作为动力电池,需要使用防水材料额外对电池进行防水封装。

4.在这四种封装方式中圆柱、方形、扣式这三种封装制备的电池完全不具有柔性,而采用软包方法封装制备的电池在特定条件下(电池的厚度很薄,最好厚度小于1mm)可以弯曲。但是通过这种方封装法制备出的超薄柔性电池具有以下三个问题:第一,电池的容量低,一般小于100mah;第二,电池的比表面积大;第三,反复弯曲后由于为硬质材料的铝塑膜不能够及时释放应力,在表面会形成应力集中区最后造成电池短路引发安全事故。除了薄的软包电池具有柔性外另外一种方式也可以制备出柔性电池组:是先采用柔性材料制备好柔性的外壳,然后将电池组组装入这种柔性的外壳留出的特定位置后,最后使用胶水将电池组进行密封。如公开号为cn111129383a的专利申请和公告号为cn102544574a的专利,通过高温注塑成型制备柔性的外壳。但是这种方式制备的电池具有以下几个缺点:第一,增加了电池的制备成本,同样容量的电池采用该方法制备的电池成本更高;第二,该方法不利于自动化的大规模生产;第三,该方法制备的电池由于增加了无效的材料,造成同样体积/质量能量密度更低。

技术实现要素:

5.本发明所要解决的技术问题在于一种新的储能器件封装工艺,改善目前储能器件因为钢壳、铝壳和铝塑膜封装带来防水性差、柔性差、阻燃性差、散热性一般的问题,同时提高封装效率。

6.本发明通过以下技术手段实现解决上述技术问题:

7.一种便携式储能器件的一体化封装方法,包括以下步骤:

8.(1)制备卷芯或叠芯:将正极活性材料涂覆在正极集流体上,将负极活性材料涂覆在负极集流体上,进行辊压和烘干,分别制得正极极片和负极极片,将制得的正极极片、固态电解质、负极极片依次层叠成叠芯a;或将制得的正极极片、隔膜、负极极片依次层叠成叠芯b或卷绕成卷芯b;

9.(2)将制得的卷芯b或叠芯b置于模具中,注入封装剂的前驱体进行封装,注入电解质,待前驱体聚合后,获得电芯,即封装完成;

10.或制得的叠芯a置于模具中,注入封装剂的前驱体进行封装,待前驱体聚合后,获得电芯,即封装完成;

11.或将制得的卷芯b或叠芯b用铝塑膜、铝壳或钢壳进行封装,注入电解质,然后采用封装剂的前驱体进行再次封装,获得电芯,即封装完成;

12.或将制得的叠芯a用铝塑膜、铝壳或钢壳进行封装,然后采用封装剂的前驱体进行再次封装,获得电芯,即封装完成;

13.所述封装剂包括树脂、硅胶、橡胶中的一种或多种,所述树脂包括热固性树脂,所述热固性树脂包括环氧树脂或聚二甲基硅氧烷;或所述封装剂包括光固化材料;或所述封装剂包括光引发剂和封装材料。

14.有益效果:采用本发明中的封装方法对卷芯、叠芯进行封装,不仅可以使得储能器件有很好的防水效果,还可以及时释放在每次弯曲时产生的应力,从而不会因为弯折过程中应力集中而造成短路,可以制备任意形状和容量的防水储能器件。

15.由于在温度超过150℃下长时间处理电池,会使得性能发生快速衰减从而失效,且这种高温失效是不可逆的,本发明以封装剂可以在常温下对储能器件进行封装,能够有效降低储能器件的成本,并且不会在封装时破坏储能器件的性能。

16.本发明属于储能器件的封装技术,目前行业采取的是流水线作业,一条一天产能1万的需要十几个工人。与现有技术中的封装方法相比,采用本发明中的封装方法只需五个人就可以了,产能还能做到5万以上。

17.对于相同容量的储能器件,能量密度更高、成本更低和更加安全,由于使用铝塑膜制备的超薄柔性电池,会在弯曲的过程中因为应力集中破坏电池结构,引发电池短路,而本发明中的封装材料可以缓解释放应力从而避免这个问题,电池能量密度可以达到300wh/kg以上,同时利于储能器件的大规模生产,降低生产成本。

18.本发明也可应用于传统锂电池的电池封装领域,例如电池的封装和移动电源的封装。

19.优选地,将获得的电芯固定在pcb板上,置于模具中,然后继续采用封装剂的前驱体进行电芯的包装。

20.有益效果:储能器件如移动电源的封装过程中的卡扣工艺是耗时最长的工艺,现

3)。

38.优选地,所述增塑剂包括邻苯二甲酸酯类、脂肪族二元酸酯类、磷酸酯类、氯化石蜡。

39.优选地,所述邻苯二甲酸酯类包括邻苯二甲酸二甲酯(dmp)、邻苯二甲酸二乙酯(dep)、邻苯二甲酸二正丁酯(dbp)、邻苯二甲酸二辛酯(dop)、邻苯二甲酸丁苄酯(bbp)、邻苯二甲酸二(2-乙基)己酯(dehp)、邻苯二甲酸二辛酯(dop)、邻苯二甲酸二异壬酯(dinp)。

40.优选地,所述填料包括粘土、硅酸盐、滑石、碳酸盐。

41.优选地,将装有前驱体的封装剂置于真空处理0-720min,然后于25-100℃反应1-240min。

42.优选地,所述正极活性材料的制备方法包括以下步骤:将正极材料、粘结剂、导电剂和溶剂混合,即制得正极活性材料。

43.优选地,所述溶剂为n-甲基吡咯烷酮(nmp)。

44.优选地,所述负极活性材料的制备方法包括以下步骤:将负极材料、粘结剂、导电剂和溶剂混合,即制得负极活性材料。

45.优选地,所述溶剂为去离子水。

46.优选地,所述正极材料包括磷酸铁锂(lfp)、钴酸锂(lco)、锰酸锂(lmo)、镍钴锰三元正极材料(ncm)、镍钴铝三元正极材料(nca)中的一种或多种。

47.优选地,所述负极材料包括人造石墨、天然石墨、中间相碳微球、碳硅负极、钛酸锂中的一种或多种。

48.本发明的优点在于:采用本发明中的封装方法对卷芯、叠芯进行封装,不仅可以使得储能器件有很好的防水效果,还可以及时释放在每次弯曲时产生的应力,从而不会因为弯折过程中应力集中而造成短路,可以制备任意形状和容量的防水储能器件。

49.由于在温度超过150℃下长时间处理电池,会使得性能发生快速衰减从而失效,且这种高温失效是不可逆的,本发明以封装剂在常温下对储能器件进行封装,能够有效降低储能器件的成本,并且不会在封装时破坏储能器件的性能。

50.与现有技术中的封装方法相比,采用本发明中的封装方法对于相同容量的储能器件,能量密度更高、成本更低和更加安全,由于使用铝塑膜制备的超薄柔性电池,会在弯曲的过程中因为应力集中破坏电池结构,引发电池短路,而本发明中的封装材料可以缓解释放应力从而避免这个问题,电池能量密度可以达到300wh/kg以上,同时利于储能器件的大规模生产,降低生产成本。

51.本发明也可应用于传统锂电池的电池pack,例如电池的封装和移动电源的封装。

52.储能器件如移动电源的封装过程中的卡扣工艺是耗时最长的工艺,现有技术中一般需要人工才能完成,人工操作过程中pcb电路板上的器件容易被静电损坏,从而造成移动电源的良率低,采用本发明中的一体化封装方法,将电芯固定在pcb板上后,可以采用无人工接触的过程进行封装,大大提高生产效率和节约劳动力,将这一劳动密集型产业变成技术密集型产业。

53.由于减少了人工接触,静电损坏的几率大幅下降,储能器件的良率等到显著提升。封装材料在后期容易分离,电芯可以回收再利用,可以减少传统封装方法带来的塑料污染问题。

附图说明

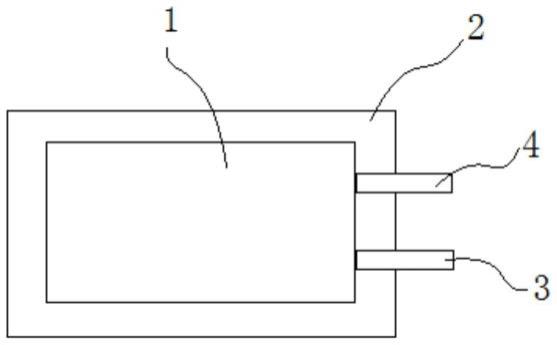

54.图1为本发明实施例1-实施例3中电池的正视图;

55.图2为本发明实施例1-实施例3中正极极片、隔膜、负极极片的叠放的结构示意图;

56.图3为本发明实施例26中电池的结构示意图;

57.图4为本发明实施例27中电池的结构示意图;

58.图中:叠芯或卷芯1;封装材料2;正极3;负极4;正极极片5;负极极片6;隔膜7。

具体实施方式

59.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

61.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

62.聚氨基甲酸酯a、聚氨基甲酸酯b、室温硫化硅橡胶a、室温硫化硅橡胶b购买自东莞市聚宏新材料科技有限公司。

63.无机着色剂二氧化钛、有机着色剂酞花菁、无机阻燃剂氢氧化铝、有机阻燃剂磷酸三甲酯购买自北京百灵威科技有限公司。

64.实施例1

65.便携式储能器件的一体化封装方法,包括以下步骤:

66.(1)正极活性材料的制备:在氩气保护的手套箱中,以钴酸锂为正极材料,称取47.5g的钴酸锂(lco)、1g的聚偏氟乙烯(pvdf)、1g的炭黑(sp)、0.5g的碳纳米管(cnt)和25g的n-甲基吡咯烷酮(nmp)混合分散,即制得正极活性材料;

67.(2)负极活性材料的制备:在氩气保护的手套箱中,以人造石墨为负极材料,称取23.5g的人造石墨、0.375g的羧甲基纤维素钠(cmc-na)、0.625g的丁苯橡胶(sbr)、0.5g的炭黑(sp)和12.5g的去离子水混合分散,即制得负极活性材料;

68.(3)将制得的正极活性材料涂覆在铝箔上,涂覆量为40mg/m2,将负极活性材料涂覆在铜箔上涂覆量为20mg/m2,于80℃烘烤24h,然后分别在4.5mpa、4.8mpa条件下进行辊压,即制得正极极片5和负极极片6,如图1所示,将正极极片5、隔膜7、负极极片6构成的叠层依次卷绕呈卷芯1,正极极片5在里层,负极极片6在外层;涂覆正极活性材料的正极极片5朝向隔膜7一侧,涂覆负极活性材料的负极极片6朝向隔膜7一侧;然后安装电池正极和电池负极,电池正极与电池负极的安装方式为现有技术;

69.(4)将15g硅胶a胶,15g硅胶b胶混合制得混合液,为封装剂前驱体,将步骤(3)中的卷芯放入模具中,在封装剂封装时预留一个口进行注液,将模具置于真空环境下30min,30min后取出,静置4h,静置完成后,对电池进行注液,注液量为1.6g,注入的锂盐为1mol/l六氟磷酸锂(lipf6)的电解液,溶剂为乙烯碳酸酯(ec)和碳酸二甲酯(dmc),乙烯碳酸酯与碳酸二甲酯的体积比为1:1;注液后采用相同的封装剂对电池的开口进行第二次封装,封装后的电池如图1所示;

70.(5)将步骤(4)中制备好的电池于老化房25℃静置24h,老化后对电池进行化成,本实施例中化成方法为现有技术。

71.实施例2

72.便携式储能器件的一体化封装方法,包括以下步骤:

73.(1)正极活性材料的制备:在氩气保护的手套箱中,以磷酸铁锂为正极材料,称取47.5g的磷酸铁锂(lfp)、1g的聚偏氟乙烯(pvdf)、1g的炭黑(sp)、0.5g的碳纳米管(cnt)和25g的n-甲基吡咯烷酮(nmp)混合分散,即制得正极活性材料;

74.(2)负极活性材料的制备:在氩气保护的手套箱中,以人造石墨为负极材料,称取23.5g的人造石墨、0.375g的羧甲基纤维素钠(cmc-na)、0.625g的丁苯橡胶(sbr)、0.5g的炭黑(sp)和12.5g的去离子水混合分散,即制得负极活性材料;

75.(3)将制得的正极活性材料涂覆在铝箔上,将负极活性材料涂覆在铜箔上,于80℃烘烤24h后,进行辊压,即制得正极极片5和负极极片6,将正极极片5、隔膜7、负极极片6层叠呈叠芯1;涂覆正极活性材料的正极极片5朝向隔膜7一侧,涂覆负极活性材料的负极极片6朝向隔膜7一侧;

76.(4)将18g环氧树脂a胶(主剂),9g环氧树脂b胶(硬化剂)混合制得封装剂前驱体,然后加入0.1g黑色着色剂,制得混合液,将叠芯1放入模具中,在封装剂封装时预留一个口进行注液,将模具置于真空环境下30min,30min后取出,静置4h,静置完成后,对电池进行注液,注液量为1.6g,注入的锂盐为1mol/l六氟磷酸锂(lipf6)的电解液,溶剂为乙烯碳酸酯(ec)和碳酸二甲酯(dmc),乙烯碳酸酯与碳酸二甲酯的体积比为1:1;注液后采用相同的封装剂对电池的开口进行第二次封装;

77.(5)将步骤(4)中制备好的电池于老化房50℃静置12h,老化后对电池进行化成,本实施例中化成方法为现有技术。

78.实施例3

79.便携式储能器件的一体化封装方法,包括以下步骤:

80.(1)正极活性材料的制备:在氩气保护的手套箱中,以钴酸锂为正极材料,称取47.5g的钴酸锂(lco)、1g的聚偏氟乙烯(pvdf)、1g的炭黑(sp)、0.5g的碳纳米管(cnt)和25g的n-甲基吡咯烷酮(nmp)混合分散,即制得正极活性材料;

81.(2)负极活性材料的制备:在氩气保护的手套箱中,以人造石墨为负极材料,称取23.5g的人造石墨、0.375g的羧甲基纤维素钠(cmc-na)、0.625g的丁苯橡胶(sbr)、0.5g的炭黑(sp)和12.5g的去离子水混合分散,即制得负极活性材料;

82.(3)将制得的正极活性材料涂覆在铝箔上,将负极活性材料涂覆在铜箔上,于80℃烘烤24h后,进行辊压,即制得正极极片5和负极极片6,将正极极片5、隔膜7、负极极片6构成的叠层依次卷绕呈卷芯1,正极极片5在里层,负极极片6在外层;涂覆正极活性材料的正极极片5朝向隔膜7一侧,涂覆负极活性材料的负极极片6朝向隔膜7一侧;

83.(4)将15g导热硅胶a胶,15g导热硅胶b胶,为封装剂前驱体,然后加入,0.1g蓝色着色剂,混合制得混合液,将卷芯1放入模具中,在封装剂封装时预留一个口进行注液,将模具置于真空环境下30min,30min后取出,静置4h,静置完成后,对电池进行注液,注液量为1.6g,注入的锂盐为1mol/l六氟磷酸锂(lipf6)的电解液,溶剂为乙烯碳酸酯(ec)和碳酸二甲酯(dmc),乙烯碳酸酯与碳酸二甲酯的体积比为1:1;注液后采用相同的封装剂对电池的

开口进行第二次封装;

84.(5)将步骤(4)中制备好的电池于老化房80℃静置6h,老化后对电池进行化成,本实施例中化成方法为现有技术。

85.实施例4

86.便携式储能器件的一体化封装方法,包括以下步骤:

87.(1)将购买自山东金品能源的5000mah电芯进行电压、内阻和外观检查,电压为4.16v,内阻为15.23mω;

88.(2)将购买易创电子的5v1a的pcb主板和电芯的正负极进行焊接;

89.(3)将10g聚氨基甲酸酯a和10g聚氨基甲酸酯b混合制得混合液;

90.(4)将焊接后的电芯和pcb板放入模具中,然后倒入混合液在常温(25℃)下进行反应240min;

91.(5)制备好的移动电源进行电压、内阻和外观检查,检查电压为5v,内阻为60.89mω。

92.实施例5

93.便携式储能器件的一体化封装方法,包括以下步骤:

94.(1)将购买自山东金品能源的5000mah电芯进行电压、内阻和外观检查,电压为4.17v,内阻为16.68mω;其中购买的电芯是采用铝塑膜进行封装的;

95.(2)将购买易创电子的5v2a的pcb主板和电芯的正负极进行焊接;

96.(3)将20g聚氨基甲酸酯a和20g聚氨基甲酸酯b混合制得混合液;

97.(4)将焊接后的电芯和pcb板放入模具中,然后倒入混合液在100℃下进行反应1min;

98.(5)制备好的移动电源进行电压、内阻和外观检查,检查电压为5v,内阻为65.76mω。

99.实施例6

100.便携式储能器件的一体化封装方法,包括以下步骤:

101.(1)将购买自山东金品能源的5000mah电芯进行电压、内阻和外观检查,电压为4.17v,内阻为16.63mω;其中购买的电芯是采用铝塑膜进行封装的;

102.(2)将购买易创电子的5v2a的pcb主板和电芯的正负极进行焊接;

103.(3)将20g聚氨基甲酸酯a和20g聚氨基甲酸酯b混合制得混合液;

104.(4)将焊接后的电芯和pcb板放入模具中,然后倒入混合液在50℃下进行反应20min;

105.(5)制备好的移动电源进行电压、内阻和外观检查,检查电压为5v,内阻为63.36mω。

106.实施例7

107.便携式储能器件的一体化封装方法,包括以下步骤:

108.(1)将购买自山东金品能源的5000mah电芯进行电压、内阻和外观检查,电压为4.17v,内阻为14.98mω;其中购买的电芯是采用铝塑膜进行封装的;

109.(2)将购买易创电子的5v1a的pcb主板和电芯的正负极进行焊接;

110.(3)将20g聚氨基甲酸酯a和20g聚氨基甲酸酯b混合制得混合液;

111.(4)将焊接后的电芯和pcb板放入模具中,然后倒入混合液常温真空处理720min;

112.(5)制备好的移动电源进行电压、内阻和外观检查,检查电压为5v,内阻为61.25mω。

113.实施例8

114.便携式储能器件的一体化封装方法,包括以下步骤:

115.(1)将购买自山东金品能源的5000mah电芯进行电压、内阻和外观检查,电压为4.18v,内阻为16.56mω;其中购买的电芯是采用铝塑膜进行封装的;

116.(2)将购买易创电子的5v1a的pcb主板和电芯的正负极进行焊接;

117.(3)将20g聚氨基甲酸酯a和20g聚氨基甲酸酯b混合制得混合液;

118.(4)将焊接后的电芯和pcb板放入模具中,然后倒入混合液常温真空处理30s,在60℃下进行反应10min;

119.(5)制备好的移动电源进行电压、内阻和外观检查,检查电压为5v,内阻为73.66mω。

120.实施例9

121.便携式储能器件的一体化封装方法,包括以下步骤:

122.(1)将购买自山东金品能源的5000mah电芯进行电压、内阻和外观检查,电压为4.18v,内阻为16.56mω;其中购买的电芯是采用铝塑膜进行封装的;

123.(2)将购买易创电子的5v1a的pcb主板和电芯的正负极进行焊接;

124.(3)将20g聚氨基甲酸酯a和20g聚氨基甲酸酯b混合制得混合液,然后与聚酯纤维混合;

125.(4)将焊接后的电芯和pcb板放入模具中,然后倒入混合液常温真空处理30s,在60℃下进行反应10min;

126.(5)制备好的移动电源进行电压、内阻和外观检查,检查电压为5v,内阻为75.86mω。

127.实施例10

128.便携式储能器件的一体化封装方法,包括以下步骤:

129.(1)将购买自山东金品能源的5000mah电芯进行电压、内阻和外观检查,电压为4.18v,内阻为19.58mω;其中购买的电芯是采用铝塑膜进行封装的;

130.(2)将购买易创电子的5v1a的pcb主板和电芯的正负极进行焊接;

131.(3)将20g硅胶a和20g硅胶b混合制得混合液,然后与聚酯纤维混合;

132.(4)将焊接后的电芯和pcb板放入模具中,然后倒入混合液常温真空处理30s,在60℃下进行反应10min;

133.(5)将制备好的移动电源从模具中取出,然后将移动电源放无尘环境下在其表面上载手感油,加载手感油后在60℃下静置10min;

134.(6)制备好的移动电源进行电压、内阻和外观检查,检查电压为5v,内阻为82.71mω。

135.实施例11

136.本实施例与实施例10的不同之处在于:将步骤(5)中加载手感油后的条件改为:在25℃下静置10h。

137.实施例12

138.本实施例与实施例9的不同之处在于:将步骤(5)中加载手感油后的条件改为:在100℃下静置1min。

139.实施例13

140.本实施例与实施例10的不同之处在于:将步骤(1)中购买的电芯替换成实施例1中的电芯。

141.实施例14

142.本实施例与实施例9的不同之处在于:将20g聚氨基甲酸酯a和20g聚氨基甲酸酯b换成20g室温硫化硅橡胶a和20g室温硫化硅橡胶b,其余步骤均相同。

143.实施例15

144.本实施例与实施例9的不同之处在于:(1)将20g聚氨基甲酸酯a和20g聚氨基甲酸酯b换成20g光刻胶su-8;(2)然后将焊接后的电芯电芯和pcb板放入模具中,然后倒入混合液在常温真空处理30s,然后在60℃下紫外光照射5min,其余步骤均相同。

145.实施例16

146.本实施例与实施例9的不同之处在于:在配制封装剂时还加入0.5g无机着色剂二氧化钛。

147.实施例17

148.本实施例与实施例9的不同之处在于:在配制封装剂时还加入0.5g有机着色剂酞花菁。

149.实施例18

150.本实施例与实施例9的不同之处在于:在配制封装剂时还加入1g无机阻燃剂氢氧化铝。

151.实施例19

152.本实施例与实施例9的不同之处在于:在配制封装剂时还加入1g有机阻燃剂磷酸三甲酯。

153.实施例20

154.本实施例与实施例9的不同之处在于:封装剂为2g光固化材料tmp3eota(乙氧基三羟甲基丙烷三丙烯酸酯),其对应的光引发剂为0.02ghmpp(2-羟基-2-甲基-1-苯基-1-丙酮)。

155.实施例21

156.本实施例与实施例9的区别之处在于:在配制封装剂时还加入0.1g硫代二丙酸双月桂酯。

157.实施例22

158.本实施例与实施例9的区别之处在于:在配制封装剂时还加入0.1g三羟乙基甲基季铵甲基硫酸盐。

159.实施例23

160.本实施例与实施例9的区别之处在于:在配制封装剂时还加入0.01g碳酸钙。

161.实施例24

162.本实施例与实施例9的区别之处在于:在配制封装剂时还加入0.1g月桂酰基谷氨

酸。

163.实施例25

164.本实施例与实施例9的区别之处在于:在模具表面涂一层润滑剂,或在产品表面涂一层润滑剂,方便脱模,本实施例中的润滑剂包括内润滑剂、外润滑剂和表面活性剂。内润滑剂可以为硬脂酸、c14-c18脂肪酸单甘油酯、金属皂、液体石蜡。外润滑剂可以石蜡、硅油或聚乙烯蜡。

165.实施例26

166.本实施例与实施例4的区别之处在于:如图3所示,将四个电芯焊接在pcb板上,四个电芯在pcb板上间隔排列,其余步骤与实施例4相同。

167.实施例27

168.本实施例与实施例4的区别之处在于:如图4所示,将五个电芯焊接在pcb板上,其中四个电芯在pcb板上间隔排列,另一个电芯位于四个电芯的端部,然后放入模具中,其余步骤与实施例4相同。

169.实施例28

170.本实施例与实施例1的区别之处在于步骤(3)和(4):。

171.(3)将制得的正极活性材料涂覆在铝箔上,将负极活性材料涂覆在铜箔上,于80℃烘烤24h后,进行辊压,即制得正极极片5和负极极片6,将正极极片5、固态电解质peo7、负极极片6依次层叠呈叠芯1,正极极片5在里层,负极极片6在外层;涂覆正极活性材料的正极极片5朝向固态电解质7一侧,涂覆负极活性材料的负极极片6朝向固态电解质7一侧;

172.(4)将15g硅胶a胶,15g硅胶b胶,为封装剂前驱体,然后加入,0.1g紫色着色剂,混合制得混合液,将卷芯1放入模具中,在封装剂封装时预留一个口进行化成,将模具置于真空环境下30min,30min后取出,静置4h,静置完成后;采用相同的封装剂对电池的开口进行第二次封装。

173.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1