一种质子交换膜燃料电池用MEA及其制备方法与流程

一种质子交换膜燃料电池用mea及其制备方法

技术领域

1.本发明属于质子交换膜燃料电池技术领域,尤其涉及一种质子交换膜燃料电池用mea及其制备方法。

背景技术:

2.膜电极(membrane electrode assembly,mea)是质子交换膜燃料电池(protonexchange membrane fuel cell,pemfc)的核心部件,为pemfc提供了多相物质传递的微通道和电化学反应场所。目前pemfc的产业化进程仍然面临着成本过高、寿命较短等问题。提高pemfc性能、降低系统成本主要有如下两种途径:一种是从催化剂本征活性角度出发,通过改变载体、制备合金催化剂等方式降低贵金属pt使用量,提高催化剂活性和稳定性。然而,这种方式很难全面改善pemfc性能,因为电化学反应过程还受到三相界面以及电子、质子、气体和水的传质通道等诸多因素的影响;另一种是从膜电极和催化层结构的角度出发,通过探索出新的膜电极制备方法和制备工艺来改善pemfc性能,这种方式涉及因素广,能从整体上协调反应进程,提高燃料电池性能。

3.传统mea制备方法根据cl(catalyste layer)支撑体的不同可以分为两类:一类是ccs(catalyst coated substrate)法,是将催化剂活性组分直接涂覆在gdl(gas diffusion layer)上,分别制备出涂布了催化层的阴极gde(gas diffusion electrode)和阳极gde(gas diffusion electrode),然后用热压法将两个gdl压制在pem(polymer exchange membrane)两侧得到mea;另一是ccm(catalyst coated membrane)法,是将催化剂活性组分涂覆在pem两侧,再将阴极和阳极gdl分别贴在两侧的cl(catalyste layer)上经热压得到mea。

4.ccs法制备mea的优点在于制备工艺相对简单成熟,制备过程利于气孔形成,pem也不会因“膜吸水”而变形。缺点是制备过程中催化剂容易渗透进gdl中,造成催化剂浪费和较低的催化剂利用率。另外,cl和pem之间的结合力也通常较差,界面阻力大。与ccs法相比,ccm法能够有效提高催化剂利用率、大幅度降低膜与cl之间的质子传递阻力,ccm法pem需要接触溶剂,而单纯的质子交换膜容易溶胀,造成催化层不均匀,也不适合大规模量产。

5.转印法制备ccm过程中pem不需要接触溶剂,因此有效避免了膜“吸水”膨胀起皱等问题,成为改进ccm型mea性能的可靠方法之一。但也存在催化层转印不完全的问题。

技术实现要素:

6.本发明所要解决的技术问题是针对背景技术的不足提供一种质子交换膜燃料电池用mea及其制备方法,在制备mea过程中,不再因为膜的溶胀影响mea的性能及寿命,同时减少了催化剂用量,提升了mea的性能。

7.本发明为解决上述技术问题采用以下技术方案:

8.一种质子交换膜燃料电池用mea,包括阳极气体扩散层、聚合物交换膜和阴极气体扩散层;

9.所述阳极气体扩散层上涂布有阳极催化剂墨水制备形成阳极气体扩散电极;

10.所述聚合物交换膜其中一面上涂布阴极催化剂墨水制备形成涂有阴极催化层的催化剂涂层膜,另一面和阳极气体扩散电极贴合;

11.所述阴极气体扩散层和阴极催化层贴合。

12.进一步的,所述阳极催化剂墨水由阳极催化剂及树脂溶液混合分散后形成。

13.进一步的,所述阴极催化剂墨水由阴极催化剂及树脂溶液混合分散后形成。

14.进一步的,所述聚合物交换膜和阳极气体扩散电极之间采用热压贴合。

15.一种质子交换膜燃料电池用mea的制备方法,包括如下步骤:

16.s1,阳极气体扩散电极的制备:

17.s1a,将阳极催化剂及树脂溶液混合分散后形成阳极催化剂墨水;

18.s1b,采用喷涂、丝印、刷涂、刮涂或者狭缝涂布的方式将阳极催化剂墨水涂布到阳极气体扩散层上烘干形成阳极催化层,最终得到阳极气体扩散电极;

19.s2,催化剂涂层膜的制备:

20.s2a、将阴极催化剂及树脂溶液混合分散后形成阴极催化剂墨水;

21.s2b、采用喷涂、丝印、刷涂、刮涂或者狭缝涂布的方式将阴极催化剂墨水涂布到其中一面带有保护膜的聚合物交换膜的没有保护膜的一面上形成阴极催化层,得到涂有阴极催化层的催化剂涂层膜;

22.s3,膜电极制备:

23.撕开聚合物交换膜的保护膜,然后用没有涂阴极催化层的一面和阳极气体扩散电极的阳极催化层贴合,然后在热压装置中热压;热压后在将阴极气体扩散层和阴极催化层直接贴合,形成五合一膜电极;阳极pt的载量在0.01mg/cm2

‑

0.1mg/cm2之间,阴极pt的载量在0.05mg/cm2

‑

0.5mg/cm2之间。

24.本发明采用以上技术方案与现有技术相比,具有以下技术效果:

25.1、在制备mea过程中,不再因为膜的溶胀影响mea的性能及寿命;;

26.2、在制备mea过程中,因为采用新的ccm及mea制备工艺,此工艺适合规模化生产;;

27.3、在制备过程中引入阳极gde和阴极ccm复合制备mea的方法,结合了两者的优点,减少了催化剂用量,提升了mea的性能。

附图说明

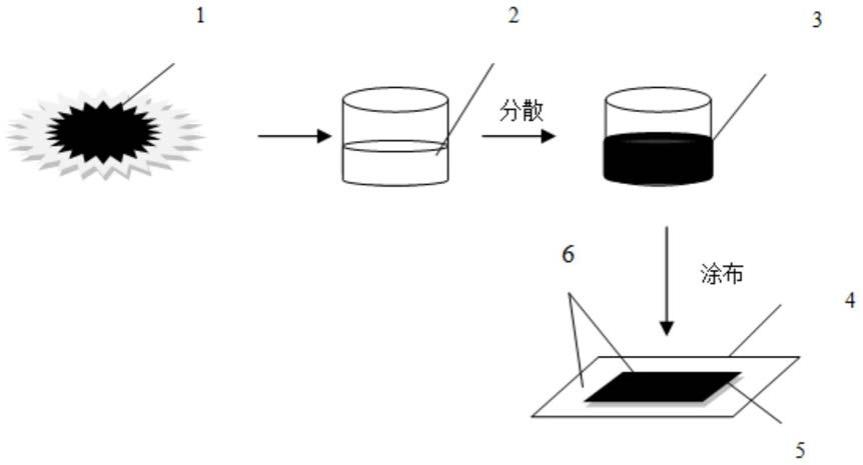

28.图1为阳极gde制备流程图;

29.图2为催化剂涂层膜制备流程图;

30.图3为五合一mea制备流程图。

31.图中,1、阳极催化剂;2、树脂溶液;3、阳极催化剂墨水;4、阳极气体扩散层;5、阳极催化层;6、阳极气体扩散电极;7、阴极催化剂;8、树脂溶液;9、阴极催化剂墨水;10、聚合物交换膜;11、阴极催化层;12、催化剂涂层膜;13、四合一膜电极;14、阴极气体扩散层;15、五合一膜电极。

具体实施方式

32.下面结合附图对本发明的技术方案做进一步的详细说明:

33.本发明提供一种质子交换膜燃料电池用mea,包括阳极气体扩散层4(gdl)、聚合物交换膜10(pem)和阴极气体扩散层14(gdl);

34.所述阳极气体扩散层4(gdl)上涂布有阳极催化剂墨水制备形成阳极气体扩散电极6(gde);

35.所述聚合物交换膜10(pem)其中一面上涂布阴极催化剂墨水制备形成涂有阴极催化层11(cl)的催化剂涂层膜12(ccm),另一面和阳极气体扩散电极6(gde)贴合;

36.所述阴极气体扩散层14(gdl)和阴极催化层11(cl)贴合。

37.进一步的,所述阳极催化剂墨水由阳极催化剂1及树脂溶液2混合分散后形成。

38.进一步的,所述阴极催化剂墨水由阴极催化剂7及树脂溶液8混合分散后形成。

39.进一步的,所述聚合物交换膜10(pem)和阳极气体扩散电极6(gde)之间采用热压贴合。

40.本发明还提供一种质子交换膜燃料电池用mea的制备方法,包括如下步骤:

41.s1,阳极气体扩散电极6(gde)的制备:

42.s1a,将阳极催化剂1及树脂溶液2混合分散后形成阳极催化剂墨水;

43.s1b,采用喷涂、丝印、刷涂、刮涂或者狭缝涂布的方式将阳极催化剂墨水涂布到阳极气体扩散层4(gdl)上烘干形成阳极催化层5(cl),最终得到阳极气体扩散电极6(gde),阳极pt的载量在0.01mg/cm2

‑

0.1mg/cm2之间;

44.s2,催化剂涂层膜12(ccm)的制备:

45.s2a、将阴极催化剂7及树脂溶液8混合分散后形成阴极催化剂墨水;

46.s2b、采用喷涂、丝印、刷涂、刮涂或者狭缝涂布的方式将阴极催化剂墨水涂布到其中一面带有保护膜的聚合物交换膜10(pem)的没有保护膜的一面上形成阴极催化层11(cl),得到涂有阴极催化层11(cl)的催化剂涂层膜12(ccm),阴极pt的载量在0.05mg/cm2

‑

0.5mg/cm2之间;

47.s3,膜电极(mea)制备:

48.撕开聚合物交换膜10(pem)的保护膜,然后用没有涂阴极催化层11(cl)的一面和阳极气体扩散电极6(gde)的阳极催化层5贴合,然后在热压装置中热压形成阳极支撑的四合一膜电极13(mea);热压后在将阴极气体扩散层14(gdl)和阴极催化层11(cl)直接贴合,形成五合一膜电极15(mea)。

49.具体实施例:

50.实例1:

51.1、称取1.1克50%pt/c催化剂(tkk公司)置于50ml烧杯中,加入15ml去离子水,搅拌分散;量取3ml异丙醇,11ml 5%质量分数的nafion溶液混合均匀,充分超声分散形成墨水,超声时间约为30min,静置5min,静置温度35oc。

52.2、取出5*5cm2面积的sgl的29bc gdl。

53.3、在p29bc的微孔层表面涂布催化剂墨水,面积大小5*5cm2,烘干,如图1。

54.4、取出面积10*10cm2的nafion 211膜,在nafion211膜的一侧喷涂催化剂墨水,面积大小5*5cm2,如图2。

55.5、将涂有催化层的gdl和贴合喷涂有催化剂211膜无催化剂面,远离质子交换膜的一侧依次放置ptfe,对叠加材料加压后得到ccm(catalyst coated membrane),热压3min,

如图3。

56.6.将ccm点胶后放上gdl粘贴(有微孔层在一侧靠近催化层),即得到膜电极(membrane electrode assembly,mea)如图3。

57.实例2:

58.1.称取1克60%pt/c催化剂(英国庄信万丰公司)置于50ml烧杯中,加入15ml去离子水,搅拌分散;量取1ml异丙醇,11ml 5%质量分数的nafion溶液和10mg peg混合均匀,充分超声分散形成墨水,超声时间约为20min,静置2min,静置温度35oc。

59.2、取出5*5cm2面积的sgl的29bc gdl。

60.3、在p29bc的微孔层表面喷涂催化剂墨水,面积大小5*5cm2,烘干,如图1。

61.4、取出面积10*10cm2的nafion 112膜,在nafion112膜的一侧刮涂催化剂墨水,面积大小5*5cm2,如图2。

62.5、将涂有催化层的gdl和贴合涂有催化剂112膜无催化剂面,远离质子交换膜的一侧依次放置ptfe,对叠加材料加压后得到ccm(catalyst coated membrane),热压3min,如图3。

63.6.将ccm点胶后放上gdl粘贴(有微孔层在一侧靠近催化层),即得到膜电极(membrane electrode assembly,mea)如图3。

64.本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

65.以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。上面对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以再不脱离本发明宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种质子交换模燃料电池金属双极板湿磨温压烧结方法与流程

- 一种车载燃料电池用 Pt 基八面体型纳米晶体阴极催化剂及其制备方法与流程

- 一种贵金属催化剂颗粒呈梯度分布的MEA制备方法与流程

- 质子交换膜燃料电池双极板流场参数设计的数值模拟方法与流程

- 一种在吡啶功能化聚乙烯醇中引入双核吗啉离子液体构筑复合阴离子膜的方法与流程

- 一种聚苯并咪唑/离子液体多层复合的高温质子交换膜及其制备方法与流程

- 一种具有高抗氧化能力的聚苯并咪唑/磷酸多层复合高温质子交换膜及其制备方法与流程

- 一种二维嵌层结构催化剂及其制备方法与应用与流程

- PtVFe/WC/C纳米氧还原催化剂的制备方法与流程

- 一种微生物燃料电池复合阴极及其制备方法与应用与流程