一种芯片贴装装置的制作方法

1.本发明涉及半导体器件的制造技术领域,涉及半导体芯片的安装,具体涉及一种芯片贴装装置。

背景技术:

2.现有的半导体芯片贴装焊接技术,一般是通过丝杆、导轨与伺服电机、相机等元器件构建开环或闭环运动控制系统,拾取芯片并搬运到贴装焊接位置,把芯片焊接在基板上。其中,芯片与基板的定位是保证芯片贴装精度的重要环节。

3.文献cn109616430b公开了一种芯片贴装识别系统及方法,其中所述系统包括拍摄装置、基板和吸附装置,拍摄装置位于基板上方,基板用于贴装芯片,吸附装置用于吸附芯片并移动至拍摄装置下方,拍摄装置用于通过拍摄识别基板的位置与芯片的位置;其中,芯片表面设有识别区域,吸附装置吸附芯片时使所述识别区域露出,以便芯片被移动至拍摄装置下方时,所述拍摄装置通过拍摄识别区域对芯片位置识别。通过使用特殊的吸附装置,使芯片被吸附时可露出表面识别区域,通过一个相机对芯片和基板完成识别定位,系统成本低,消除了因不同相机的安装误差对贴片精度的影响,且芯片位置识别在芯片被吸取之后,提高贴片精度与贴片效率。

4.但是上述技术方案仅对基板和芯片移动进行了定位,未对芯片的移动过程、芯片的角度进行定位,在芯片焊接贴装时仍会产生较大误差,尤其是角度误差。

5.文献cn108311765a公开了一种双芯片模块的取置焊接系统及双芯片模块的组装方法,包括第一承载台及第二承载台以分别容置多个第一芯片及第二芯片。一校准平台置于两个承载台之间,利用第一取置臂及第二取置臂分别取置第一芯片、第二芯片置放于校准平台。一校准定位视觉模块用以补正两个芯片的位置及角度。双芯片取放单元具有第一吸嘴及第二吸嘴,分别吸取第一芯片及第二芯片,第一芯片与第二芯片相距一预定间距。一组装置料平台容置一电路基板。一基板定位视觉模块修正电路基板的位置。双芯片取放单元将第一芯片与第二芯片一起置放于电路基板。

6.上述技术方案能够对芯片的位置和角度进行定位与校正,一定程度上提高了芯片焊接贴装的精度,降低了误差。但是,上述技术方案并未对芯片移动过程进行定位与控制,在芯片的移动时容易产生误差,影响芯片贴装的精度。

技术实现要素:

7.针对现有技术存在的芯片移动易产生偏移并影响焊接精度的问题,本发明提供了一种芯片贴装装置。

8.为了实现上述目的,本发明所采用的技术方案如下:一种芯片贴装装置,其特征在于,包括基板上料装置、基板送料装置、芯片送料装置、芯片定位装置、对位焊接装置、定位装置、下料装置,所述基板上料装置的输出端与所述对位焊接装置的基板输入端通过所述基板送料装置连接,所述芯片定位装置的输出端与所述对位焊接装置的芯片输入端通过所

述芯片送料装置连接,所述对位焊接装置的输出端与所述下料装置的输入端通过所述基板送料装置连接,所述定位装置分别与所述芯片送料装置、芯片定位装置、对位焊接装置电连接;还包括电气系统,所述电气系统与所述基板上料装置、基板送料装置、芯片送料装置、芯片定位装置、对位焊接装置、定位装置、下料装置电连接。

9.当使用主要由图像传感器进行定位的定位装置对对位焊接装置中的芯片和基板进行定位时,通过设定图像传感器的视觉中心为贴装位置,使得每次贴装都在图像传感器的视觉中心处进行,从而消除机器运行过程中振动、机器长时间运行后热量变化导致的热漂移现象等中间过程与环节产生的运动误差。

10.优选地,所述芯片定位装置包括芯片放置固晶环、固晶环旋转轴、芯片定位y轴运动平台、芯片定位y轴光栅编码器、芯片定位x轴运动平台、芯片定位x轴光栅编码器,所述芯片放置固晶环为圆环形,所述芯片放置固晶环作为所述芯片定位装置的输出端,所述固晶环旋转轴与所述芯片放置固晶环传动连接,所述芯片定位y轴光栅编码器固定连接于所述芯片定位y轴运动平台,所述芯片定位x轴光栅编码器固定连接于所述芯片定位x轴运动平台,所述芯片放置固晶环能够在所述芯片定位y轴运动平台的驱动下在y轴向上移动,所述芯片放置固晶环能够在所述芯片定位x轴运动平台的驱动下在x轴向上移动。

11.优选地,所述对位焊接装置包括对位焊接y轴运动平台、对位焊接y轴光栅编码器、对位焊接x轴运动平台、对位焊接x轴光栅编码器、旋转对位台、芯片焊接平台,所述旋转对位台作为所述对位焊接装置的芯片输入端,所述芯片焊接平台的一端作为所述对位焊接装置的基板输入端,所述芯片焊接平台的另一端作为所述对位焊接装置的输出端,所述对位焊接y轴光栅编码器固定连接于所述对位焊接y轴运动平台,所述对位焊接x轴光栅编码器固定连接于所述对位焊接x轴运动平台,所述旋转对位台与所述芯片焊接平台能够在所述对位焊接y轴运动平台的驱动下在y轴向上移动,所述旋转对位台与所述芯片焊接平台能够在所述对位焊接x轴运动平台的驱动下在x轴向上移动。

12.优选地,所述基板上料装置包括料盒、料盒z轴驱动装置、料盒x轴推料装置、料盒y轴推料装置与空料盒料槽,所述料盒用于存放基板,所述料盒z轴驱动装置驱动所述料盒在z轴向上移动,所述料盒x轴推料装置将所述料盒中的所述基板推入所述基板送料装置,所述料盒y轴推料装置推动所述空料盒料槽内的所述料盒在y轴向上移动。

13.优选地,所述基板送料装置包括x轴推送料装置、进料槽、出料槽,所述进料槽与所述基板上料装置的输出端连接,所述出料槽与所述下料装置连接,所述进料槽与所述出料槽之间设置有间隙,所述间隙中容纳有所述对位焊接装置,所述进料槽的远离所述基板上料装置的输出端一侧与所述对位焊接装置的基板输入端连接,所述出料槽的远离所述下料装置一侧与所述对位焊接装置的输出端连接,所述x轴推送料装置设置于所述进料槽与所述出料槽上侧,所述x轴推送料装置推动所述进料槽上的基板在x轴向上移动并依次经过所述进料槽、所述对位焊接装置、所述出料槽。

14.优选地,所述芯片送料装置包括芯片送料x轴搬运槽、z轴拾取焊接装置、拾取焊接邦头、芯片送料x轴光栅编码器,所述拾取焊接邦头固定连接于所述z轴拾取焊接装置,所述芯片送料x轴光栅编码器固定连接于所述z轴拾取焊接装置,所述z轴拾取焊接装置在所述芯片送料x轴搬运槽上沿x轴向上移动,所述z轴拾取焊接装置驱动所述拾取焊接邦头在z轴向上移动。

15.优选地,所述定位装置包括安装机架、芯片定位视觉系统、上视视觉系统、芯片焊接视觉系统,所述芯片定位视觉系统、芯片焊接视觉系统固定连接于所述安装机架,所述芯片定位视觉系统设置于所述芯片定位装置上侧,所述上视视觉系统设置于所述芯片送料装置下侧,所述芯片焊接视觉系统设置于所述对位焊接装置上侧。

16.所述芯片定位视觉系统、上视视觉系统、芯片焊接视觉系统中使用ccd相机作为视觉图像获取传感器,来获取视觉图像并应用于芯片与基板的定位。

17.优选地,还包括顶针装置,所述顶针装置与所述电气系统电连接,所述顶针装置包括y轴向微调平台、x轴向微调平台、凸轮顶针驱动系统、顶针、气缸顶起系统,所述凸轮顶针驱动系统设置于所述顶针下侧并驱动所述顶针沿z轴向运动,所述顶针设置于所述芯片定位装置下侧,所述气缸顶起系统驱动所述凸轮顶针驱动系统及所述顶针沿z轴向运动,所述y轴向微调平台驱动所述凸轮顶针驱动系统、顶针、气缸顶起系统沿y轴向运动,所述x轴向微调平台驱动所述凸轮顶针驱动系统、顶针、气缸顶起系统沿x轴向运动。

18.优选地,还包括点胶蘸胶装置,所述点胶蘸胶装置与所述电气系统电连接,所述点胶蘸胶装置包括点胶安装基座、点胶z轴模组、点胶头水平调整结构、点胶头、储胶盘,所述点胶z轴模组、点胶头水平调整结构固定连接于所述点胶安装基座,所述点胶头设置于所述点胶头水平调整结构上,所述储胶盘靠近所述基板送料装置与所述对位焊接装置,所述点胶头靠近所述对位焊接装置。

19.优选地,所述下料装置包括下料盒、下料盒z轴驱动装置、下料盒y轴推料装置与下料盒料槽,所述下料盒用于存放焊接成品,所述下料盒z轴驱动装置驱动所述下料盒在z轴方向上移动,所述下料盒y轴推料装置推动所述下料盒在所述下料盒料槽中沿y轴方向上移动。

20.优选地,还包括机架、运动支撑平台,所述机架包括外壳、加强焊接机架,所述外壳固定连接于所述加强焊接机架外侧,所述加强焊接机架内侧固定连接有所述电气系统;所述运动支撑平台包括大理石底板与金属板,所述金属板固定连接于所述大理石底板,所述大理石底板固定连接于所述加强焊接机架,所述基板送料装置、芯片送料装置、定位装置固定连接于所述金属板,所述所述基板上料装置、芯片定位装置、对位焊接装置、下料装置固定连接于所述底板。

21.本发明具有以下有益效果:通过将定位装置与芯片送料装置、芯片定位装置、对位焊接装置电连接,在芯片的送料和移动过程中控制移动行程和位置,从而增加芯片贴装的精度;将驱动芯片和基板在x轴向、y轴向、z轴向上移动的直线电机系统与光栅编码器连接并进行闭环控制,结合定位装置,动态补偿运动行程,减少芯片移动过程中产生的偏移和误差,在对位焊接阶段进行位置校正,最大程度消除运动误差导致的精度问题,实现了超高精度芯片贴装焊接的需求。

附图说明

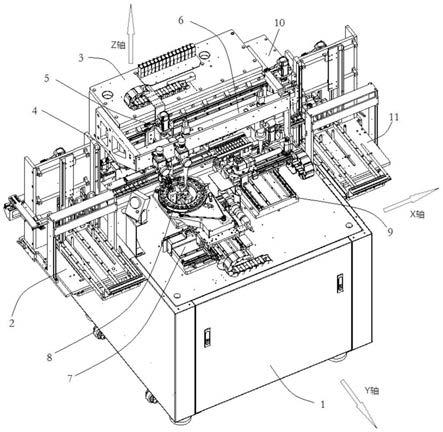

22.图1为一种芯片贴装装置的整体结构示意图。

23.图2为一种芯片贴装装置的机架结构示意图。

24.图3为一种芯片贴装装置的基板上料装置结构示意图。

25.图4为一种芯片贴装装置的运动支撑平台结构示意图。

26.图5为一种芯片贴装装置的基板送料装置结构示意图。

27.图6为一种芯片贴装装置的芯片送料装置结构示意图。

28.图7为一种芯片贴装装置的定位装置结构示意图。

29.图8为一种芯片贴装装置的芯片定位装置结构示意图。

30.图9为一种芯片贴装装置的顶针装置结构示意图。

31.图10为一种芯片贴装装置的对位焊接装置结构示意图。

32.图11为一种芯片贴装装置的点胶蘸胶装置结构示意图。

33.图12为一种芯片贴装装置的下料装置结构示意图。

34.图中:1为机架,1

‑

1为外壳,1

‑

2为加强焊接机架,1

‑

3为电气系统,2为基板上料装置,2

‑

1为料盒,2

‑

2为料盒z轴驱动装置,2

‑

3为料盒x轴推料装置,2

‑

4为料盒y轴推料装置,2

‑

5为空料盒料槽,3为运动支撑平台,3

‑

1为大理石底板,3

‑

2为金属板,4为基板送料装置,4

‑

1为y轴推送料装置,4

‑

2为进料槽,4

‑

3为出料槽,5为芯片送料装置,5

‑

1为芯片送料x轴搬运槽,5

‑

2为z轴拾取焊接装置,5

‑

3为拾取焊接邦头,5

‑

4为芯片送料x轴光栅编码器,6为定位装置,6

‑

1为安装机架,6

‑

2为芯片定位视觉系统,6

‑

3为上视视觉系统,6

‑

4为芯片焊接视觉系统,7为芯片定位装置,7

‑

1为芯片放置固晶环,7

‑

2为固晶环旋转轴,7

‑

3为芯片定位y轴运动平台,7

‑

4为芯片定位y轴光栅编码器,7

‑

5为芯片定位x轴运动平台,7

‑

6为芯片定位x轴光栅编码器,8为顶针装置,8

‑

1为y轴向微调平台,8

‑

2为x轴向微调平台,8

‑

3为凸轮顶针驱动系统,8

‑

4为顶针,8

‑

5为气缸顶起系统,9为对位焊接装置,9

‑

1为对位焊接y轴运动平台,9

‑

2为对位焊接y轴光栅编码器,9

‑

3为对位焊接x轴运动平台,9

‑

4为对位焊接x轴光栅编码器,9

‑

5为旋转对位台,9

‑

6为芯片焊接平台,10为点胶蘸胶装置,10

‑

1为点胶安装基座,10

‑

2为点胶z轴模组,10

‑

3为点胶头水平调整结构,10

‑

4为点胶头,10

‑

5为储胶盘,11为下料装置,11

‑

1为下料盒,11

‑

2为下料盒z轴驱动装置,11

‑

3为下料盒y轴推料装置,11

‑

4为下料盒料槽。

具体实施方式

35.下面,结合附图具体实施方式,对本发明作进一步描述。

36.需要说明的是,“电连接”既包括电路连接,也包括无线通信连接;“固定连接”既包括可拆卸的连接,也包括不可拆卸的连接;在不相冲突的前提下,以下所描述的各个实施例之间或各个技术特征之间可以任意组合形成新的实施例。

37.如图1、图2所示,一种芯片贴装装置,其特征在于:包括基板上料装置2、基板送料装置4、芯片送料装置5、芯片定位装置7、对位焊接装置9、定位装置6、下料装置11,基板上料装置2的输出端与对位焊接装置9的基板输入端通过基板送料装置4连接,芯片定位装置7的输出端与对位焊接装置9的芯片输入端通过芯片送料装置5连接,对位焊接装置9的输出端与下料装置11的输入端通过基板送料装置4连接,定位装置6分别与芯片送料装置5、芯片定位装置7、对位焊接装置9电连接;还包括电气系统1

‑

3,电气系统1

‑

3与基板上料装置2、基板送料装置4、芯片送料装置5、芯片定位装置7、对位焊接装置9、定位装置6、下料装置11电连接。

38.在使用时,基板存放于基板上料装置2中,通过电气系统1

‑

3控制基板送料装置4将基板送入对位焊接装置9的基板输入端;芯片存放于芯片定位装置7中,通过电气系统1

‑

3驱

动的定位装置6对芯片定位装置7中的芯片进行定位,并通过电气系统1

‑

3驱动芯片定位装置及7对芯片在x轴向、y轴向、z轴向以及角度上的位置进行调整;电气系统1

‑

3驱动的定位装置6确定芯片定位装置7上的芯片的位置,电气系统1

‑

3根据定位装置6获得的芯片位置信息,驱动芯片送料装置5拾取芯片定位装置7上的芯片,通过电气系统1

‑

3控制芯片送料装置5的移动,将芯片送入对位焊接装置9的芯片输入端;电气系统1

‑

3驱动定位装置6对对位焊接装置9上的基板和芯片进行定位,电气系统1

‑

3根据定位装置6得到的位置信息,驱动对位焊接装置9对其上的芯片和基板的相对位置、角度进行调整,随后在电气系统1

‑

3驱动下在对位焊接装置9上将芯片与基板进行焊接;焊接完成后,电气系统1

‑

3驱动基板送料装置4将焊接完成的基板从对位焊接装置9移动至下料装置11;随后,电气系统1

‑

3驱动下料装置将焊接完成后的芯片输出芯片贴装装置。

39.通过将定位装置6与芯片送料装置5、芯片定位装置7、对位焊接装置9电连接,在芯片的送料阶段即开始对芯片进行定位并调整芯片的位置,在芯片的对位焊接阶段进一步进行定位,从而在增加芯片贴装的精度。

40.如图8所示,芯片定位装置7包括芯片放置固晶环7

‑

1、固晶环旋转轴7

‑

2、芯片定位y轴运动平台7

‑

3、芯片定位y轴光栅编码器7

‑

4、芯片定位x轴运动平台7

‑

5、芯片定位x轴光栅编码器7

‑

6,芯片放置固晶环7

‑

1为圆环形,将芯片放置固晶环7

‑

1作为芯片定位装置7的输出端,固晶环旋转轴7

‑

2与芯片放置固晶环7

‑

1传动连接,芯片定位y轴光栅编码器7

‑

4固定连接于芯片定位y轴运动平台7

‑

3,芯片定位x轴光栅编码器7

‑

6固定连接于芯片定位x轴运动平台7

‑

5,芯片放置固晶环7

‑

1能够在芯片定位y轴运动平台7

‑

3的驱动下在y轴向上移动,芯片放置固晶环7

‑

1能够在芯片定位x轴运动平台7

‑

5的驱动下在x轴向上移动。通过电气系统1

‑

3控制芯片定位装置7,芯片放置在芯片定位装置7上,通过芯片定位y轴运动平台7

‑

3、芯片定位x轴运动平台7

‑

5进行芯片的x轴与y轴上的移动,通过定位装置6确定芯片位置,并通过芯片定位y轴光栅编码器7

‑

4、芯片定位x轴光栅编码器7

‑

6精确监测芯片位移,从而通过电气系统1

‑

3来对芯片的位移和位置进行精确控制;通过定位装置6确定芯片的角度,通过固晶环旋转轴7

‑

2驱动芯片放置固晶环7

‑

1旋转,通过芯片放置固晶环7

‑

1的旋转来进行芯片的旋转,从而精确控制芯片的角度,从x轴向、y轴向和旋转方向上对芯片位置进行定位,便于在芯片的拾取与输送中精确控制芯片的位置,从而减少焊接时芯片的位置偏移,提高芯片贴装的精确度。

41.如图10所示,对位焊接装置9包括对位焊接y轴运动平台9

‑

1、对位焊接y轴光栅编码器9

‑

2、对位焊接x轴运动平台9

‑

3、对位焊接x轴光栅编码器9

‑

4、旋转对位台9

‑

5、芯片焊接平台9

‑

6,旋转对位台9

‑

5作为对位焊接装置9的芯片输入端,芯片焊接平台9

‑

6的一端作为对位焊接装置9的基板输入端,芯片焊接平台9

‑

6的另一端作为对位焊接装置9的输出端,对位焊接y轴光栅编码器9

‑

2固定连接于对位焊接y轴运动平台9

‑

1,对位焊接x轴光栅编码器9

‑

4固定连接于对位焊接x轴运动平台9

‑

3,旋转对位台9

‑

5与芯片焊接平台9

‑

6能够在对位焊接y轴运动平台9

‑

1的驱动下在y轴向上移动,旋转对位台9

‑

5与芯片焊接平台9

‑

6能够在对位焊接x轴运动平台9

‑

3的驱动下在x轴向上移动。在芯片焊接平台9

‑

6上对芯片和基板进行焊接,本实施例中,使用焊接邦头5

‑

3对芯片和基板进行焊接;通过定位装置6监测对位焊接装置9中的芯片位置、角度,以及基板的位置;对位焊接y轴光栅编码器9

‑

2、对位焊接x轴光栅编码器9

‑

4精确测量芯片与基板的移动;结合电气系统1

‑

3对对位焊接装置9进行控

制,通过对位焊接y轴运动平台9

‑

1、对位焊接x轴运动平台9

‑

3、旋转对位台9

‑

5对芯片与基板间相对位置进行移动,从而精确控制芯片与基板间的相对位置,减少芯片与基板相对于设定位置的偏移,进一步增加芯片焊接的精度。

42.当使用主要由图像传感器进行定位的定位装置对对位焊接装置中的芯片和基板进行定位时,如使用ccd相机进行定位,通过设定图像传感器的视觉中心为贴装位置,使得每次贴装都在图像传感器的视觉中心处进行,从而消除机器运行过程中振动、机器长时间运行后热量变化导致的热漂移现象等中间过程与环节产生的运动误差。

43.如图2、图4所示,还包括机架1、运动支撑平台3,机架1包括外壳1

‑

1、加强焊接机架1

‑

2,外壳1

‑

1固定连接于加强焊接机架1

‑

2外侧,加强焊接机架1

‑

2内侧固定连接有电气系统1

‑

3;运动支撑平台3包括大理石底板3

‑

1与金属板3

‑

2,金属板3

‑

2固定连接于大理石底板3

‑

1,大理石底板3

‑

1固定连接于加强焊接机架1

‑

2,基板送料装置4、芯片送料装置5、定位装置6固定连接于金属板3

‑

2,基板上料装置2、芯片定位装置7、对位焊接装置9、下料装置11固定连接于底板3

‑

1。

44.如图3所示,基板上料装置2包括料盒2

‑

1、料盒z轴驱动装置2

‑

2、料盒x轴推料装置2

‑

3、料盒y轴推料装置2

‑

4与空料盒料槽2

‑

5,料盒2

‑

1用于存放基板,料盒z轴驱动装置2

‑

2驱动料盒2

‑

1在z轴向上移动,料盒x轴推料装置2

‑

3将料盒2

‑

1中的基板推入基板送料装置4,料盒y轴推料装置2

‑

4推动空料盒料槽2

‑

5内的料盒2

‑

1在y轴向上移动。通过电气系统1

‑

3控制基板上料装置2,通过料盒z轴驱动装置2

‑

2、料盒x轴推料装置2

‑

3、料盒y轴推料装置2

‑

4将料盒2

‑

1中的基板推入基板送料装置4中,以实现基板的自动上料。

45.如图5所示,基板送料装置4包括x轴推送料装置4

‑

1、进料槽4

‑

2、出料槽4

‑

3,进料槽4

‑

2与基板上料装置2的输出端连接,出料槽4

‑

3与下料装置11连接,进料槽4

‑

2与出料槽4

‑

3之间设置有间隙,间隙中容纳有对位焊接装置9,进料槽4

‑

2的远离基板上料装置2的输出端一侧与对位焊接装置9的基板输入端连接,出料槽4

‑

3的远离下料装置11一侧与对位焊接装置9的输出端连接,x轴推送料装置4

‑

1设置于进料槽4

‑

2与出料槽4

‑

3上侧,x轴推送料装置4

‑

1推动进料槽4

‑

2上的基板在x轴向上移动并依次经过进料槽4

‑

2、对位焊接装置9、出料槽4

‑

3。通过电气系统1

‑

3控制基板送料装置4,通过x轴推送料装置4

‑

1推动基板在基板送料装置4上移动,并将其送入对位焊接装置9中进行焊接,并将对位焊接装置9中焊接完成的基板通过出料槽4

‑

3送入下料装置11中,实现基板的自动送料与输送。

46.如图6所示,芯片送料装置5包括芯片送料x轴搬运槽5

‑

1、z轴拾取焊接装置5

‑

2、拾取焊接邦头5

‑

3、芯片送料x轴光栅编码器5

‑

4,拾取焊接邦头5

‑

3固定连接于z轴拾取焊接装置5

‑

2,芯片送料x轴光栅编码器5

‑

4固定连接于z轴拾取焊接装置5

‑

2,z轴拾取焊接装置5

‑

2在芯片送料x轴搬运槽5

‑

1上沿x轴向上移动,z轴拾取焊接装置5

‑

2驱动拾取焊接邦头5

‑

3在z轴向上移动。通过电气系统1

‑

3控制芯片送料装置5,通过拾取焊接邦头5

‑

3将芯片定位装置7上的芯片拾取,并通过芯片送料x轴搬运槽5

‑

1进行x轴向上的移动,通过z轴拾取焊接装置5

‑

2进行z轴向上的移动,将芯片输送至对位焊接装置9的芯片入口;同时,使用定位装置6监测芯片位置,对芯片送料装置5的芯片送料起始位置和结束位置进行定位;结合芯片送料x轴光栅编码器5

‑

4反馈的位移信息,通过电气系统1

‑

3精确控制芯片在x轴向上的移动和位置,从而在芯片的移动过程中精确控制芯片的位置,从精确控制芯片输入位置的方面减少焊接时的芯片偏移,提高芯片贴装的精度。

47.如图7所示,定位装置6包括安装机架6

‑

1、芯片定位视觉系统6

‑

2、上视视觉系统6

‑

3、芯片焊接视觉系统6

‑

4,芯片定位视觉系统6

‑

2、芯片焊接视觉系统6

‑

4固定连接于安装机架6

‑

1,芯片定位视觉系统6

‑

2设置于芯片定位装置7上侧,上视视觉系统6

‑

3设置于芯片送料装置(5)下侧,芯片焊接视觉系统6

‑

4设置于对位焊接装置9上侧。在本实施例中,上视视觉系统6

‑

3设置于大理石底板3

‑

1上,并位于芯片送料装置(5)下侧。通过芯片定位视觉系统6

‑

2、上视视觉系统6

‑

3、芯片焊接视觉系统6

‑

4分别对芯片在芯片定位装置7、芯片送料装置5、对位焊接装置9中的位置进行监测,基于监测得到的芯片位置,通过电气系统1

‑

3对芯片在芯片定位装置7、芯片送料装置5、对位焊接装置9中的位置进行控制,从而降低芯片在芯片贴装装置内各个位置上与设定位置的偏移,减少芯片与基板相对于设定位置的偏移量,从而提高芯片贴装的精度。

48.芯片定位视觉系统6

‑

2、上视视觉系统6

‑

3、芯片焊接视觉系统6

‑

4可使用ccd相机作为视觉图像获取传感器,来获取视觉图像并应用于芯片与基板的定位。

49.如图9所示,还包括顶针装置8,顶针装置8与电气系统1

‑

3电连接,顶针装置8包括y轴向微调平台8

‑

1、x轴向微调平台8

‑

2、凸轮顶针驱动系统8

‑

3、顶针8

‑

4、气缸顶起系统8

‑

5,凸轮顶针驱动系统8

‑

3设置于顶针8

‑

4下侧并驱动顶针8

‑

4沿z轴向运动,顶针8

‑

4设置于芯片定位装置7下侧,气缸顶起系统8

‑

5驱动凸轮顶针驱动系统8

‑

3及顶针8

‑

4沿z轴向运动,y轴向微调平台8

‑

1驱动凸轮顶针驱动系统8

‑

3、顶针8

‑

4、气缸顶起系统8

‑

5沿y轴向运动,x轴向微调平台8

‑

2驱动凸轮顶针驱动系统8

‑

3、顶针8

‑

4、气缸顶起系统8

‑

5沿x轴向运动。当芯片附着在带黏性的蓝膜上时,通过顶针装置8把芯片顶离蓝膜,从而使芯片能够被芯片送料装置5移动至设定位置。

50.如图11所示,还包括点胶蘸胶装置10,点胶蘸胶装置10与电气系统1

‑

3电连接,点胶蘸胶装置10包括点胶安装基座10

‑

1、点胶z轴模组10

‑

2、点胶头水平调整结构10

‑

3、点胶头10

‑

4、储胶盘10

‑

5,点胶z轴模组10

‑

2、点胶头水平调整结构10

‑

3固定连接于点胶安装基座10

‑

1,点胶头10

‑

4设置于点胶头水平调整结构10

‑

3上,储胶盘10

‑

5靠近所述基板送料装置(4)与所述对位焊接装置(9),点胶头10

‑

4靠近对位焊接装置9。在本实施例中,储胶盘10

‑

5固定连接于定位装置安装机架6

‑

1的右侧。通过点胶蘸胶装置10在待焊接的基板上点胶,以便于焊接。

51.如图12所示,下料装置11包括下料盒11

‑

1、下料盒z轴驱动装置11

‑

2、下料盒y轴推料装置11

‑

3与下料盒料槽11

‑

4,下料盒11

‑

1用于存放焊接成品,下料盒z轴驱动装置11

‑

2驱动下料盒11

‑

1在z轴方向上移动,下料盒y轴推料装置11

‑

3推动下料盒11

‑

1在下料盒料槽11

‑

4中沿y轴方向上移动。

52.通过ccd相机组成的定位装置6识别芯片与基板定位特征的座标进行定位,设置焊接点座标在ccd相机视觉中心处,将驱动芯片和基板在x轴向、y轴向、z轴向上移动的直线电机系统与光栅编码器连接并进行闭环控制,结合定位装置6,动态补偿运动行程,减少芯片移动过程中产生的偏移和误差,实现了超高精度芯片贴装焊接的需求,在理想状态下,本发明所提出的芯片贴装装置的精度能达到

±

0.5微米。

53.以上技术特征构成了本发明的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要技术特征,来满足不同情况的需要。

54.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护

范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1