动力电池模组的制作方法

1.本发明属于动力电池领域,尤其涉及一种新能源汽车电池模组。

背景技术:

2.新能源锂电池,相对于传统的干电池、燃料电池,具有安全性好、储能密度高、便于携带等优异特性,在现代的手机、电脑等各种电子产品中得到了广泛应用,目前所使用的锂电池单体主要是由壳体及放置在壳体内的电解质溶液及电芯组成,在锂电池单体的顶端设有正极及负极。

3.此外,目前软包电池模组对软包电池侧边的密封不够,若直接置于水中会导致水从侧边渗漏进去导致电池鼓胀失效。

4.软包电池的软包装材料通常为铝塑膜,若在包装电芯之前的铝塑膜中已包含有2层铝箔,它们之间虽然由塑料层隔离绝缘,但在电池包裹后的切边过程中,切边处的两层铝箔由于金属屑等原因或者由于两层铝箔同时裸露且距离过短(第二树脂的厚度不到0.1mm)容易导致在两层铝箔间施加高电压(如大于1800伏特)时爬电。

5.现有的电池密封方案中,采用顶边密封,而侧边浸泡在水中,容易导致侧边渗水。

6.随着石油能源的衰竭及人们对环保要求的提高,电动汽车或混合动力车取 代现行的燃油车已成为必然的发展趋势。因此,作为电动汽车的核心动力能源 ——电池模组,其重要性显得尤为突出。

7.新能源汽车动力电池要求电池模组容量大,这就带来了电池模组体积大且结构复杂等问题。由于电池模组一般都由上百个单体电池串联而成,所以在大批量生产中,各单体电池之间的连接复杂。同时,为了保证车载动力电池的安全性能,需要对各单体电池进行温度和电压的监控。所以,电池模组中的采样模块也是相当重要的。

8.就目前而言,电池模组内部采样模块多为传统的线束采样方式,利用采样线束单独与单体电池相连并传送采样信号。这种采样方法,不仅线路较复杂,需要人工手动装配采样线束,不利于自动化生产;而且装配过程中极易出现错装、漏装等现象。除此之外,还需单独设立线束固定结构,较为复杂,且极易出现线皮磨损造成漏电。

9.因此,在实现电池模组大容量的前提下,需要尽量简化其连接、采样结构, 以提供一种装配简单、安全性能好的电池模组。

技术实现要素:

10.为实现上述目的,本发明第一部分提供如下方案:动力电池模组,其特征在于由下列结构组成:外壳;多个锂电池单体,并排于外壳内,所述锂电池单体的顶端设有正极及负极;第一导电极板,包括第一定位部及第一接触部,所述第一定位部上设有多个间隔排列的第一定位槽,所述正极分别穿过所述第一定位槽并与其电连接;以及第二导电极板,包括第二定位部及第二接触部,所述第二定位部上设有多个间隔排列的第二定位槽,所述负极分别穿过所述第二定位槽并与其电连接。

11.动力电池模组,包括电池组、采样模块及外壳。电池组包括若干单体电池 及动力连接片,动力连接片电连接相邻单体电池。外壳包裹在电池组及采样模 块外部。采样模块包括柔性线路板和保护装置,其中:柔性线路板上电连接有若干温度传感器和电压采样端子,温度传感器与动 力连接片连接,电压采样端子与动力连接片电连接;保护装置包括外绝缘层和 内绝缘层,外绝缘层覆盖在柔性线路板外表面上,内绝缘层夹设在动力连接片 与单体电池之间。

12.上述动力连接片包括第一连接端、第二连接端及固定端,第一连接端与第二连接端分别电连接在两相邻单体电池正极端子和负极端子上,温度传感器和电压采样端子连接在固定端上。

13.以上为本发明的第一部分。

14.第二部分本发明第二部分还提供如下软包电池方案和电池冷却装置方案:本发明提供一种软包电池,所述软包电池包含有若干电芯,所述电芯外部包裹有金属塑料复合膜(如铝塑膜或钢塑膜),所述金属塑料复合膜中包含有第一金属层(铝层或钢层),所述电芯具有热封顶边和热封侧边,所述热封顶边和热封侧边具有切边,所述切边中具有第一金属层;在所述若干电芯的金属塑料复合膜外部还包裹有第二包装层,第二包装层中包含有第二金属层;或者,在所述若干电芯的金属塑料复合膜外部还包裹有第二金属层(优选铝层或钢层)或者还包裹有金属箔胶带(优选为铝箔胶带);所述第二金属层与所述切边中的第一金属层之间电绝缘或进行电绝缘处理,使得所述第二金属层与所述第一金属层之间电绝缘。

15.本发明还提供一种电池,所述电池为金属硬壳电池,所述电池的金属硬壳外包裹有绝缘层,在该绝缘层外部还包裹有第二金属层,所述第二金属层与所述金属硬壳之间绝缘。优选地,其绝缘强度大于2000v。

16.当包裹有第二金属层的软包电池浸泡在冷却液中时,所述第二金属层与冷却液直接接触。而上述金属塑料复合膜与冷却液不接触。

17.所述“第二”是一种泛指;比如所述第二金属层泛指区别于金属复合膜中金属层的另一种包裹在所述电芯外部的金属包装层。该第二金属层不仅有防水的作用,还有避免电磁辐射、均热和密封的作用。

18.其中,优选地,所述第二金属层与所述切边中的第一金属层之间爬电距离大于2毫米,更优选大于4毫米。

19.其中,所述若干电芯中电芯的数量优选为一个或二个。

20.作为优选方案之一,其中,第二金属层暴露处与第一金属层暴露处之间无绝缘体间隔,并且第二金属层暴露处与距离最近的第一金属层暴露处直线距离为≥2mm;或者第二金属层暴露处与第一金属层暴露处之间存在绝缘体间隔,绝缘体存在至少1个凸起峰,第二金属层暴露处距离最近的绝缘体凸起峰最高处距离d1、相邻凸起峰最高处间距、以及第一金属层暴露处距离最近绝缘体凸起峰最高处距离d2之和≥2mm。

21.其中,优选地,用金属塑料复合膜包裹电芯中的包裹工艺、和用第二金属层进一步包裹中的包裹工艺,是分别进行的。或者,所述金属塑料复合膜和所述第二金属层在包裹电

芯工艺之前是分离的,而不是已经复合成一体的复合包装膜。

22.本发明还提供一种制造软包电池的制造方法,包括如下步骤:将所述软包电池的电芯用金属塑料复合膜(铝塑膜或钢塑膜)包裹并形成顶边和侧边,其中所述金属塑料复合膜中包含有第一金属层(铝层或钢层);对所述顶边和侧边进行热封形成热封顶边和热封侧边,所述热封侧边具有切边,所述切边中具有第一金属层;在所述热封侧边的切边外部进行电绝缘处理(如包裹绝缘胶带),以避免切边中的第一金属层外露;在所述金属塑料复合膜外部包裹第二金属层(铝层或钢层)或者包裹金属箔胶带(如铝箔胶带、铜箔胶带或不锈钢箔胶带)形成软包电池。

23.以上步骤优选是前后依次进行的,各步骤之间还可以有其他工艺步骤。

24.本发明上述金属塑料复合膜和第二金属层都是作为软包电池的包装材料,都属于本发明第二部分中软包电池的一部分。

25.进一步的,该切边中的第一金属层与第二金属层之间电绝缘强度(或耐电压强度)大于1000伏特,优选大于1800伏特,更优选大于2500伏特。本发明上述电绝缘强度为x伏特,是指在第二金属层与切边中的第一金属层之间施加x伏特的电压,不会出现短路、爬电或击穿。

26.进一步的,该切边中的第一金属层与第二金属层之间电气间隙大于2毫米,优选大于5毫米,更优选大于10毫米。

27.其中,第一金属层材质优选为铝箔或不锈钢箔或铜箔。金属塑料复合膜优选为由依次层叠的第一树脂层、第一金属层和第二树脂层复合形成,即该金属塑料复合膜由上述3层复合形成。金属塑料复合膜优选为铝塑复合膜(简称铝塑膜)。第二金属层优选为铝层或不锈钢层。

28.本发明所述第一树脂层和第一金属层和第二树脂层以及第二金属层依次层叠,相邻两层之间的连接可以直接复合,也可以通过粘合剂复合、或者是热熔复合、或者其他方式复合。

29.软包电池的热封侧边上的切边优选地由绝缘膜进行密封以避免切边中的第一金属层与第二金属层电连通或爬电,或者该切边优选地通过折边以避免与第二金属层电连通或爬电。

30.进一步的,所述第二金属层将切边以及切边外的绝缘膜包裹起来。第二金属层与切边中的第一金属层电绝缘。

31.优选地,第二金属层包裹于切边和绝缘膜之外,第二金属层延伸于软包电池侧边外侧,软包电池侧边外侧的两层第二金属层相互连接(连接方式优选为粘接)形成密封。

32.或者,包裹软包电池的金属塑料复合膜与第二金属层之间通过粘合剂粘接。

33.优选地,第二金属层内侧背胶,以便使得第二金属层与金属塑料复合膜良好的贴合。

34.第一树脂层和第二树脂层分别是单层树脂层、或者是多层树脂层。第一树脂层和第二树脂层分别优选是电绝缘性材料,比如聚丙烯pp、尼龙、pet或者聚酰亚胺等。第一树脂层通常包含有热封层,如pp层。

35.如上所述的软包电池,所述金属塑料复合膜的切边进行绝缘处理,以防止第一金属层外露。所述绝缘处理方式优选是采用绝缘膜密封包裹;或者,所述绝缘处理方式优选是将软包电池热封侧边折边以防止第一金属层外露。

36.如上所述的软包电池,所述第二金属层与第二树脂层之间采用粘接性树脂粘接。

37.如上所述的软包电池,该粘接性树脂提前涂覆在所述第二金属层上,或提前涂覆在所述第二塑料层外表面上。比如,采用铝箔胶带作为第二金属层包裹在铝塑膜外面。

38.如上所述的软包电池,位于软包电池前后两面的、延伸于软包电池侧边之外的两层所述第二金属层相互贴合密封。

39.本发明还提供如下软包电池冷却装置:一种软包电池冷却装置,其包含有软包电池与冷却液,该软包电池由软包装材料包裹,包裹软包电池的软包装材料与冷却液直接接触换热。所述软包装材料包含有(或依次层叠有)第一树脂层、第一金属层和第二树脂层,所述软包装材料还包含有第二金属层,所述第二金属层包裹在第二树脂层外侧。所述第二金属层与冷却液直接接触。

40.第一金属层和第二金属层之间电绝缘且绝缘强度大于1800伏特。第一金属层和第二金属层之间优选通过绝缘膜或折边进行电绝缘。

41.本发明所述的软包装材料是指相对于方型硬壳电池外的硬外壳而言具有易变形性能。本发明所述的软包装材料可以是金属塑料复合膜(如铝塑膜)、也可以是金属箔如铝箔。所述铝箔可以是200~300微米的铝箔,也可以是200微米以内的铝箔。本发明中的该铝箔具有易变形的特征,不同于方形铝壳电池外的铝壳。本发明所述的软包装材料中的各层可以是一次性复合形成的,也可以是多次复合形成的。所述多次复合形成可以是先由铝塑膜包裹电芯形成初级软包电池,然后再由第二金属层包裹该初级软包电池形成本发明的软包电池。

42.一种软包电池冷却装置,其包含有软包电池与冷却液,所述软包电池的电芯外部采用金属塑料复合膜包裹,所述金属塑料复合膜中包含有第一金属层,所述软包电池具有热封顶边和热封侧边,所述热封侧边具有切边,所述切边中具有第一金属层;在所述金属塑料复合膜外部还包裹有第二金属层,所述切边与所述第二金属层之间电绝缘或进行电绝缘处理,所述第二金属层与冷却液直接接触。

43.一种软包电池冷却装置,该冷却装置包含冷却液和上述任一种所述软包电池,软包电池外的第二金属层与冷却液直接接触换热。

44.本发明中所述冷却液优选为含有乙二醇和水的防冻冷却液(或称防冻液)。

45.本发明所述金属塑料复合膜的切边,是指软包电池的热封边上的切边(即所述热封顶边或热封侧边中的切边)。该切边中包含树脂层(如pp层)和第一金属层。该切边是两层金属塑料复合膜(如传统铝塑膜)热封后的热封边被裁切后的横截面。

46.为了表述更清楚和方便,本发明说明如下:软包电池的热封边分为顶热封边(简称顶边)和侧热封边(简称侧边),有时也有热封底边,软包电池具有本体和热封边,软包电池的本体的四周或三周具有热封边。

47.本发明技术方案可解决现有技术中动力软包电池在冷却水中的长期绝缘问题,确保冷却夜与电芯正负极之间的绝缘强度和泄漏电流满足现有技术标准要求(如绝缘强度大于1800伏特且绝缘电阻大于100欧姆/伏特),解决车辆长期(如10年以上)运行过程中的绝

缘问题。

48.上述铝箔胶带中的铝箔厚度优选为40微米至200微米。

49.本发明中技术方案的记载范围还包括上述方案或技术特征的各种可行的组合。本发明在此不再一一赘述。

50.第三部分 本发明如下第三部分提供如下软包电池密封框架方案和软包电池模组技术方案:一种软包电池密封框架,所述密封框架包含有п型或

□

型结构,所述密封框架包含一个或两个框架顶边,还包含一个或两个框架侧边。其中的п型或

□

型为基本上的或大致的形状。

51.如上所述的密封框架,所述框架顶边和框架侧边与软包电池的密封边形成密封面,以使得软包电池的密封边上的切边与冷却液隔离。

52.本发明的密封框架主要起密封软包电池密封边的作用,防止冷却液通过密封边外漏或通过密封边的切边渗入电芯内部。进一步的,所述密封框架也可起支撑和固定软包电池的作用。

53.其中,框架顶边与软包电池顶边贴合,用于密封软包电池顶边。框架侧边与软包电池侧边贴合,用于密封软包电池侧边。

54.本发明提供一种软包电池子模块(或称子模组),所述子模块包含有由两个(或两个以上)软包电池层叠在一起形成的层叠体,并包含有包裹在该层叠体外部的防腐层。该防腐层可防止冷却液腐蚀渗透接触软包电池。优选地,所述软包电池子模块还包含有夹于两个软包电池中间的弹性材料(优选为弹性泡棉),该弹性材料可缓冲电池膨胀时的体积变化。

55.所述防腐层可以直接地包裹在该层叠体外侧,也可间接地包裹在该层叠体外侧(所谓间接地包裹是指在防腐层与层叠体之间还包裹有其他的层)。

56.所述防腐层中优选地包含有金属层。

57.作为一个实施例,所述防腐层优选为铝箔层或铝塑复合膜。

58.该防腐层与软包电池密封边的切边间的电气间隙大于2毫米,更优选大于5毫米。本发明区别于现有技术的特点之一就是将起阻隔水渗透和腐蚀的防腐层放在成品电芯之后再包裹,且创造性地解决了防腐层与铝塑膜切边之间的绝缘强度和电气间隙不足的问题。

59.本发明提供一种软包电池模组,所述软包电池模组包含有依次堆叠的所述软包电池子模块和隔板,在所述软包电池子模块和所述隔板之间形成有供冷却液流动的流体通道。

60.作为优选方案之一,其中,所述隔板的四周中的至少三周边与隔板两侧的软包电池外侧的防腐层之间设置成密封结构或设置有密封结构,冷却液在该密封结构内流动。

61.本发明提供一种软包电池模组,所述模组包含有多个软包电池和多个密封框架,所述密封框架包含有若干个框架边,所述软包电池包含有若干个密封边(简称封边);相邻的两个密封框架的框架边将软包电池的密封边夹于其中,框架边与软包电池的密封边形成密封界面。在所述软包电池充放电时或在所述模组装配在整车上时,所述模组内还包含有

冷却液;软包电池本体与冷却液直接接触换热(或者说包裹软包电池本体的最外层的包裹材料与冷却液直接接触换热,或者说包裹软包电池本体的包裹材料的最外层与冷却液直接接触换热)。框架边与软包电池的密封边形成密封界面,可使得与软包电池本体直接接触换热的冷却液密封以避免冷却液从该密封边向外溢出或流过;从而避免冷却液与电池封边上的切边接触,也避免了冷却液与电池正负电极接触。

62.所述框架边可以是框架顶边、或框架侧边、或者是框架底边(若有)。

63.所述软包电池的密封边,可以是密封顶边、或密封侧边、或者是密封底边(若有)。密封边密封的方式可以是热封密封、或者是胶粘剂密封。这些密封边具有开口切边,开口切边中有密封剂(密封剂可以是热封树脂或胶粘剂),这些切边若暴露于冷却液中(即切边与冷却液直接接触)容易导致冷却液从切边中的密封剂处慢慢渗入,故通过上述框架边与软包电池密封边形成密封界面,以使得所有切边与冷却液物理隔离。动力软包电池通常有4个边,这些边分为密封边和折边。折边上没有切边,而密封边上有切边。软包电池可以有4个密封边,也可以是有3个密封边和1个折边。

64.优选地,本发明所述的密封界面可承受相对压力为1bar以上(更优选为5bar以上)的冷却液液压,使得接触电池本体的冷却液不通过密封界面从电池本体这一侧漏向密封界面的另一侧。

65.本发明还提供一种软包电池模组,所述模组包含有堆叠设置的多个软包电池和多个密封框架;所述密封框架包括框架顶边以及位于框架顶边一侧或两侧的框架侧边,软包电池的顶边被设置在相邻的两个密封框架的框架顶边之间,框架顶边与软包电池的顶边形成密封界面;软包电池的侧边被设置在相邻的两个密封框架的框架侧边之间,框架侧边与软包电池的侧边形成密封界面。在所述软包电池充放电时或在所述模组装配在整车上时,所述模组内还包含有冷却液;软包电池本体与冷却液直接接触换热(或者说包裹软包电池本体的最外层的包裹材料与冷却液直接接触换热,或者说包裹软包电池本体的包裹材料的最外层与冷却液直接接触换热)。

66.本发明还提供另一种电池模组,所述模组包含有堆叠设置的多个电池和多个密封框架;所述密封框架包括框架顶边以及位于框架顶边一侧或两侧的框架侧边,密封框架的框架顶边与电池之间形成密封界面,密封框架的框架侧边与电池之间形成密封界面。所述电池优选为软包电池。在所述软包电池充放电时或在所述模组装配在整车上时,所述模组内还包含有冷却液;软包电池本体与冷却液直接接触换热(或者包裹软包电池本体的最外层的包裹材料与冷却液直接接触换热,或者包裹软包电池本体的包裹材料的最外层与冷却液直接接触换热)。

67.本发明还提供一种电池模组,所述模组包含有堆叠设置的多个电池和电池之间的冷却液通道,电池外包裹有绝缘层,绝缘层外包裹有防腐层,所述相邻电池间的所述防腐层的至少三周边设置有密封结构,该密封结构可使得冷却液在相邻电池间的冷却液通道流通而不泄漏到该密封结构外。

68.所述防腐层优选为金属层或金属塑料复合膜。

69.所述密封结构可以是在电池间的周边涂覆密封胶,也可以是在电池间的周边设置密封胶条。

70.本发明还提供另一种软包电池模组,所述模组包含有多个软包电芯和冷却液,所

述软包电池模组被构造成所述软包电芯的至少部分本体与冷却液接触而所述软包电芯的热封边的切边与冷却液不接触。

71.本发明还提供如下系列方案a,包括方案a1~a3:a1:一种电池模组,其包括若干软包电芯和冷却液,其被构造成(具有如下结构和功能):所述软包电芯本体上的包装材料的最外层的至少部分与冷却液直接接触换热,而所述软包电芯封边上的切边不接触冷却液。

72.a2:一种用于软包电芯模组中冷却液的密封结构,其特征在于,该密封结构使得所述软包电芯本体上的包装材料的最外层的至少部分与冷却液直接接触换热,而所述软包电芯封边上的切边不接触冷却液。

73.a3:一种电池冷却液密封结构,其包括若干软包电芯和冷却液,其密封界面被设置在所述软包电芯本体的至少部分与软包电芯封边上的切边之间,以使得所述软包电芯本体上的包装材料的最外层的至少部分与冷却液直接接触换热,而所述软包电芯封边上的切边不接触冷却液。

74.即,电芯封边上的切边中的第一金属层与可导电的冷却液之间不接触且不会电连通。

75.本发明还提供如下系列方案b,包括b1~b5:方案b1:一种电池模组,其包含有若干软包电芯和冷却液,所述软包电芯由铝塑膜包装,所述软包电芯的铝塑膜中包含有第一金属层,在所述软包电芯的铝塑膜外还包裹有防护层,所述冷却液可导电,其被构造成(具备如下功能的结构):用于包裹软包电芯的所述防护层的至少部分与可导电冷却液直接接触换热,所述软包电芯的铝塑膜中的第一金属层与可导电冷却液之间的绝缘强度大于2000伏特。

76.所述防护层用于隔离软包电芯的铝塑膜和冷却液。

77.本发明还提供如方案a1~a3所述的任一种电池模组,其还具有方案b1所有的技术特征。

78.方案b2:基于方案b1进一步的,所述防护层中包含有第二金属层,所述第一金属层与所述第二金属层之间的电绝缘强度持续5年以上大于2000伏特。

79.方案b3:基于方案b1进一步的,所述第一金属层和所述第二金属层之间的电气间隙大于2毫米。

80.方案b4:基于方案b1进一步的,所述电池模组还具备如方案a1、a2或a3中所述的技术特征。

81.即,方案b4包含的方案有:本发明还提供一种电池模组,其包含有若干软包电芯和冷却液,所述软包电芯由铝塑膜包装,所述软包电芯的铝塑膜中包含有第一金属层,在所述软包电芯的铝塑膜外还包裹有防护层,所述冷却液可导电,其被构造成(具备如下功能的结构):用于包裹软包电芯的所述防护层的至少部分与可导电冷却液直接接触换热,所述软包电芯的铝塑膜中的第一金属层与可导电冷却液之间的绝缘强度大于2000伏特;该电池模组还被构造成具有如下密封结构:其密封界面被设置在所述软包电芯本体的至少部分与软包电芯封边上的切边之间,以使得所述软包电芯本体上的防护层的至少部分与冷却液直接接触换热,而所述软包电芯封边上的切边不接触冷却液。

82.方案b5:一种软包电池模组,其包含有若干软包电芯和冷却液,所述软包电芯由铝

塑膜包装,所述铝塑膜中包含有第一铝箔层,在软包电芯的所述铝塑膜外部还包裹有第二塑料绝缘层,在该第二塑料绝缘层外部还另外包裹有第二铝箔防护层;该软包电池模组被构造成具有如下功能的结构:所述第二铝箔防护层的至少部分与冷却液直接接触换热,所述铝塑膜中的所述第一铝箔层与所述第二铝箔防护层之间的电绝缘强度大于2000伏特;或/和,所述第一铝箔层与所述第二铝箔防护层之间的电气间隙大于2毫米。

83.其中,在包裹软包电芯之前,所述铝塑膜与所述第二塑料绝缘层是分离的。

84.本发明还提供另一种软包电池模组,所述模组包含有堆叠设置的多个软包电池以及多个密封框架;所述模组内还包含有冷却液;软包电池的密封侧边上的切边密封于相邻两个密封框架的框架侧边之间,使得该密封侧边上的切边与冷却液隔离;软包电池的本体与冷却液直接接触换热。这样可避免切边与冷却液直接接触。

85.本发明还提供另一种电池(优选为软包电池)模组,所述模组包含有堆叠设置的多个软包电池组和多个密封框架;所述密封框架包括框架顶边以及位于框架顶边一侧或两侧的框架侧边,软包电池组的顶边被设置在相邻的两个密封框架的框架顶边之间,框架顶边与软包电池组的顶边形成密封界面。作为进一步的优选方案,所述软包电池模组的侧边被设置在相邻的两个密封框架的框架侧边之间,框架侧边与软包电池组的侧边形成密封界面。

86.其中,所述软包电池组包含有两个或两个以上软包电池,所述的两个或两个以上软包电池外(或者说所述软包电池组外)包裹有防水膜或防水箔(防水箔优选为铝箔)。所述的软包电池组中优选地还夹有防火层或/和泡棉层。

87.比如,由两个软包电池夹一泡棉层组成一个中间体,在该中间体外包裹铝箔层作为防腐层。当软包电池模组中有冷却液通过时,该防腐层与冷却液接触,软包电池上的塑料层与冷却液不接触。

88.其中,所述软包电池组的顶边由所述两个或两个以上软包电池的顶边压在一起并包裹防水膜或防水箔形成,所述软包电池组的侧边由所述两个或两个以上软包电池的侧边压在一起并包裹防水膜或防水箔形成。

89.本发明还提供另一种方形金属硬壳电池模组,所述模组包含有堆叠设置的多个金属硬壳电池,所述金属硬壳电池外包裹有绝缘层,在该绝缘层外包裹有防水层(所述防水层优选地包含有铝箔层),该模组中还包含有冷却液通道,所述冷却液通道设置在相邻的两个金属硬壳电池之间。优选地所述金属硬壳与所述防水层之间的绝缘强度大于1000v,进一步大于2000v。

90.优选地,所述金属硬壳与所述防水层之间的爬电距离大于2mm,进一步大于4mm。

91.优选地,所述金属硬壳电池为刀片电池。

92.如上所述的软包电池模组,进一步的,所述密封框架具有一个框架顶边和两个框架侧边,所述框架侧边位于所述框架顶边两侧。再进一步的,所述密封框架还具有一个框架底边,该框架底边位于所述框架侧边上的与所述框架顶边相反的一侧。

93.或者进一步的,所述密封框架具有两个框架顶边和一个框架侧边,所述框架侧边位于所述框架顶边的同一侧。

94.或者进一步的,所述密封框架具有两个框架顶边和两个框架侧边,所述框架侧边位于所述框架顶边的两侧。

95.或者进一步的,所述密封框架具有两个框架顶边和一个或两个框架侧边,两个框架顶边彼此相连,所述框架侧边位于框架顶边的侧面或对面。

96.所述软包电池的所述顶边或所述侧边通过热封而成,形成热封顶边或热封侧边;所述顶边或所述侧边也可通过粘合剂粘接而形成密封顶边或密封侧边。

97.进一步的,若软包电池具有热封底边,则所述密封框架还具有一个框架底边,且该软包电池的热封底边被设置在相邻的两个密封框架的框架底边之间,框架底边与软包电池的底边形成密封界面。

98.所述密封框架与所述软包电池热封边形成密封界面,所述软包电池具有热封顶边和热封侧边,相应地,所述密封框架具有相应结构和数量的框架顶边和框架侧边。当然,所述密封框架根据需要还可以具有框架底边。

99.进一步的,上述软包电池模组还包括有隔板,所述模组包含有堆叠设置的多个软包电池、多个密封框架以及多个隔板,所述隔板用于隔开该隔板两侧的软包电池并形成流道,冷却液在所形成的流道中流动并与所述软包电池本体直接接触换热。

100.优选地,所述密封框架包含有п型或

□

型结构,所述密封框架包含一个或两个框架顶边,还包含两个或一个框架侧边。其中的п型(简称“几”字型)或

□

型(简称“口”字型)为大致的形状(或基本上的п型或

□

型)。其中,框架顶边与软包电池顶边贴合,用于密封软包电池顶边。框架侧边与软包电池侧边贴合,用于密封软包电池侧边。

101.框架顶边与软包电池的热封顶边形成密封界面,可使得与软包电池本体直接接触换热的冷却液密封以避免冷却液从该热封顶边向外溢出。

102.框架侧边与软包电池的热封侧边形成密封界面,可使得冷却液密封以避免冷却液从该热封侧边向外溢出,和/或可使得冷却液密封以避免冷却液与软包电池的切边接触。其中所述“避免冷却液与软包电池的切边接触”是指“避免冷却液与软包电池的切边直接接触”或者“避免冷却液透过其他物质之后与软包电池的切边接触”。所述“软包电池的切边”是指软包电池热封边或密封边上的切边。该切边的横截面上通常包含有非金属的树脂层或粘接层。

103.其中“使得冷却液密封”也可理解为“使得冷却液不能流过该密封界面”或者“使得冷却液不通过该密封界面向另一面渗透”。软包电池本体指的是软包电池上鼓起的包裹有正负极极芯的部分,其内部包裹的电芯在工作时会产生热量,需要冷却。本发明软包电池至少部分本体浸泡在冷却液中,与冷却液换热。

104.软包电池与冷却液直接接触是指包裹软包电池的外包装材料与冷却液之间直接接触。包裹软包电池的外包装材料包括直接包裹电芯的包装材料,也包括二次包裹(或间接包裹)的包装材料。当软包电池具有二次包裹(或间接包裹)的包装材料时,所述“软包电池本体与冷却液直接接触”是指软包电池本体上的用于二次包裹(或间接包裹)的包装材料与冷却液直接接触。所谓二次包裹(或间接包裹)的材料是指该材料包裹在已经具有外包装材料(一次包裹材料)的软包电池外部的包装材料。具有二次包裹的的软包电池,其与冷却液直接接触,是指该二次包裹材料与冷却液直接接触。所谓二次包裹仅是泛称,也包括二次以上包裹等多次包裹。本发明软包电池优选是由铝塑复合膜包裹。

105.软包电池的顶边的定义:是指软包电池上有极耳伸出的密封边。软包电池具有一个顶边或两个顶边。

106.根据软包电池正负极耳的布置形式,软包电池可分为两种型号:a型和b型。所谓a型软包电池是指正负极耳由同一热封边引出。所谓b型软包电池是指正负极耳由相对的两侧热封边引出。有极耳伸出的那个热封边定义为顶边,所以a型电芯只有1个顶边;b型电芯有两个顶边(第一顶边和第二顶边)。

107.软包电池可具有1个顶热封边(a型软包电池),即其正负极耳均由该顶热封边向外伸出;软包电池也可具有2个顶热封边(b型软包电池),即其正负极耳分别由相反的两个热封边向外伸出。

108.对于a型软包电池而言,与顶边相反方向的那一边为底边,底边可以是热封边也可以是折边(折边不需要热封,也没有切边)。

109.对于b型软包电池而言,若该b型软包电池只有1个热封侧边,底边是指没有热封边和切边的那一边。若b型电池有2个热封侧边,则该b型电池则没有底边。

110.软包电池可以是3个热封边(或密封边)、和1个折边,该折边不需要热封而是对折即可;也可没有折边,即4个边均为热封边或密封边。

111.本发明所述切边(也可称切面),指的是热封边上最外沿的横切面,通常其横切面最中间部分为聚丙烯层。

112.如上所述的软包电池模组,进一步的,框架侧边内侧与软包电池的热封侧边形成密封界面。

113.如上所述的软包电池模组,进一步的,相邻两框架侧边外侧之间形成密封界面。该密封界面可使得软包电池的切边密封于框架之中,从而避免切边与外侧的空气或冷却液直接接触。

114.如上所述的软包电池模组,进一步的,还具有如下a) ~ i)中一个或多个技术特征:a)两相邻密封框架之间还设置有密封胶,密封胶将热封侧边的切边密封于框架侧边之中。

115.b)密封框架包含有密封框架骨架和弹性密封件,两相邻密封框架的密封框架骨架夹紧弹性密封件以及软包电池的热封侧边,以使得热封侧边的切边密封于框架侧边之中。这样,该切边被完全包容于该弹性密封件之中。这样可使得该弹性密封件两侧的冷却液均不会与该切边直接接触。

116.c)密封框架包含有密封框架骨架和弹性密封件,两相邻密封框架的密封框架骨架夹紧弹性密封件以及软包电池的热封侧边,以使得热封侧边的切边密封于框架侧边之外,从而使得与软包电池本体直接接触的冷却液与该切边物理隔离。这样,该切边与冷却液分别位于该框架侧边的两侧。

117.d)密封框架包括框架顶边和位于框架顶边两侧的框架侧边。

118.e)还包括框架底边,框架底边的两侧与两侧的框架侧边连接、或与两侧的框架顶边连接。

119.f)软包电池包含有底部热封边,即底封边,软包电池底封边的切边密封于相邻两个密封框架的框架底边之间。

120.g)所述密封方式为粘接剂密封、或者为密封框架上的密封垫密封。

121.h)密封框架包括第一框架顶边和第二框架顶边、以及一个或二个框架侧边,任一

框架侧边由第一框架顶边一侧延伸至第二框架顶边。

122.i)相邻两密封框架之中,其中一个密封框架上具有凹型密封面,与之相对的另一个密封框架上具有凸型密封面,凹凸密封面形成配合进行密封。

123.如上述所述的软包电池模组,所述密封框架的侧边或底边上设置有空腔,或者相邻两密封框架的侧边或底边之间形成有空腔,所述空腔用于冷却液的流入或流出。更确切地说,位于隔板相邻两侧的所述密封框架的侧边或底边上设置有空腔,或者位于隔板相邻两侧的密封框架的侧边或底边之间形成有空腔,所述空腔用于冷却液的流入或流出。

124.另一种如上述所述的软包电池模组,所述密封框架不具有底边(比如所述密封框架为п型结构),冷却液从相邻软包电池底部之间的隔板流入或流出。

125.如上述所述的软包电池模组,进一步的,所述模组还包括冷却液容器,软包电池与密封框架置于该容器中。

126.如上述所述的软包电池模组,进一步的,所述模组还包括底板,所述底板与密封框架底部(如п型密封框架的开口侧)形成密封,所述软包电池模组底部或所述底板具有冷却液的入口和出口。

127.如上所述的软包电池模组,进一步的,所述软包电池上的,除最外层的包裹材料与冷却液接触之外,其余部分(包括:软包电池的切边、软包装材料中间的树脂层或粘接剂层、用于粘接最外层的包裹材料的密封胶层或树脂层)都不与冷却液接触。其中,最外层的包裹材料也可以是包裹材料的最外层。

128.软包电池模组外部用绑带将各密封框架之间绑紧,或者用贯穿螺栓将各密封框架之间紧固;以使得夹持软包电池热封边的相邻两密封框架之间密封良好。

129.密封框架的框架顶边是指与软包电池顶边相贴合的密封框架上的边,密封框架的框架侧边是指与软包电池侧边相贴合的密封框架上的边。当然,密封框架可能还具有1个框架底边,其对应于软包电池的底边。

130.进一步的,单个上述密封框架的重量优选为1.5克至9995克。

131.进一步的,单个上述密封框架的厚度优选为0.3毫米至95毫米。

132.进一步的,本发明所述电池为软包电池或硬壳电池,上述软包电池优选为软包锂电池。

133.进一步的,本发明所述密封框架的材质优选为包含有塑料的密封框架。

134.上述方案中所述电池具有正极金属箔和负极金属箔,其正极金属箔的厚度优选为3.1微米~49微米。所述电池中的负极金属箔的厚度优选为3.3~47微米本发明还提供一种制造电池模组的方法,包括:提供一个密封框架,该密封框架包含有密封边(所述密封边包括密封顶边和密封侧边);提供一个软包电池,将该软包电池的封边层叠到上述密封框架的密封边上;提供另一个密封框架,将该另一个密封框架的密封边层叠到上述软包电池的封边上;重复上述软包电池和密封框架的层叠过程,直至得到所需数量的软包电池的电池模组;其中,在上述软包电池的封边和密封框架的密封边之间涂覆有密封胶,使得密封

框架的密封边和软包电池的封边之间形成密封面。本权利要求项或本方案中所述的软包电池,也可以包括软包电池子模块,该子模块包含1个以上软包电池。

135.本发明还提供一种制造电池模组的方法,包括:提供若干密封框架和若干软包电池,其中,所述密封框架具有密封边,所述软包电池具有封边;依次层叠所述密封框架和所述软包电池,使得所述密封框架的密封边与所述软包电池的封边形成密封。

136.上述方法中,形成密封的方法优选是在所述密封框架的密封边与所述软包电池的封边涂覆密封胶或设置密封垫。形成密封后用以密封冷却液,从而使得在软包电池本体表面流动的冷却液不与切边接触。

137.本发明所述模组可以是标准模组,也可以是整个电池包。优选地,整个电池包中仅由一个大模组组成。

138.本发明所述的冷却液可以是各种液体介质,优选为水,或为包含乙二醇与水的防冻液、或为润滑油。

139.本发明中所述软包电池本体的厚度优选为2.7~43毫米。

140.优选地,本发明第三部分中,所述电池模组还包含有温度传感器。该温度传感器用于测量模组中电池或冷却液的温度。

141.本发明软包电池模组也可称为软包电池模块。本发明中技术方案的记载范围还包括上述方案或技术特征的各种可行的组合。本发明在此不再一一赘述。

142.本发明中,后续方案引用前述方案时,包含引用可行的前述方案的子方案。如方案2引用方案1,包括引用方案1及其可行的子方案。

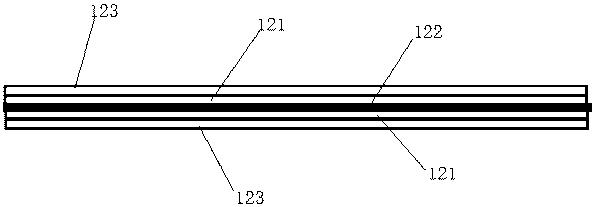

143.第四部分本发明还提供如下软包电池模组方案:如上第三部分中所述软包电池模组方案中任一种所述软包电池模组,其中所述软包电池为上述第二部分中软包电池方案中任一种所述软包电池。具体的,包含下述方案,仅作为示例如下:一种软包电池模组,所述模组包含有堆叠设置的多个软包电池和多个密封框架;所述密封框架包括框架顶边以及位于框架顶边一侧或两侧的框架侧边,软包电池的顶边被设置在两个密封框架的框架顶边之间,至少一个框架顶边的至少一侧与软包电池的顶边的至少一侧形成密封界面;软包电池的侧边被设置在两个密封框架的框架侧边之间,至少一个框架侧边的至少一侧与软包电池的侧边的至少一侧形成密封界面。在所述软包电池充放电时或在所述模组装配在整车上时,所述模组内还包含有冷却液;软包电池本体与冷却液直接接触换热(或者说包裹软包电池本体的最外层的包裹材料与冷却液直接接触换热);其中,所述软包电池的电芯外部包裹有金属塑料复合膜(铝塑膜或钢塑膜),所述金属塑料复合膜中包含有第一金属层(铝层或钢层),所述软包电池具有热封顶边和热封侧边,所述热封侧边具有切边,所述切边中具有第一金属层;在所述软包电池的金属塑料复合膜外部还包裹有第二金属层(铝层或钢层)或者还包裹有金属箔胶带(如铝箔胶带、铜箔胶带或不锈钢箔胶带),所述第二金属层与所述切边中的第一金属层之间电绝缘或进行电绝缘处理,使得所述第二金属层与所述第一金属层之间电绝缘。当软包电池本体浸泡在冷却液中时或当软包电池本体与冷却液换热时,所述第二金属层与冷却液直接接触。并且,所述密封框架与

第二金属层形成密封界面,使得所述金属塑料复合膜与冷却液不接触。

144.本发明还提供方案c:该方案c的电池模组同时具有方案a和方案b的全部技术特征。

145.本发明还提供如下方案:方案c1:一种软包电池模组,其包含有若干软包电芯和冷却液,所述软包电芯由铝塑膜包装,所述铝塑膜中包含有第一铝箔层,所述铝塑膜中还包含有层叠于第一铝箔层外侧的塑料层,在所述铝塑膜外部至少还包裹有第二防护层,该第二防护层包含有第二铝箔防护层;该软包电池模组被构造成具有如下功能的结构:所述第二铝箔防护层的至少部分与冷却液直接接触,所述铝塑膜中的所述第一铝箔层与所述第二铝箔防护层之间的电绝缘强度大于2000伏特;或/和,所述第一铝箔层与所述第二铝箔防护层之间的电气间隙大于2毫米;并且,该电池模组还具有如下密封结构,其密封界面被设置在所述软包电芯本体的至少部分与软包电芯封边上的切边之间,以使得所述软包电芯本体上的包装材料的最外层的至少部分与冷却液直接接触,而所述软包电芯封边上的切边不接触冷却液。

146.以上,所述第一铝箔层与所述第二铝箔防护层之间至少夹有一层绝缘层,且优选地所述第一铝箔层的边缘与所述第二铝箔防护层的边缘之间的距离相距2毫米以上;或优选地,所述第一铝箔层的边缘由绝缘材质密封包裹起来,使得所述第一铝箔层与所述第二铝箔防护层之间的电气间隙无穷大。

147.以上,所述第二防护层内测设置有粘接剂层,以使得所述第二防护层与所述软包电芯粘接和贴附良好。该粘接剂优选为压敏胶。

148.方案c2:根据方案c1进一步的,在所述铝塑膜与所述第二铝箔防护层之间还设置有第二塑料绝缘层,该第二塑料绝缘层在所述铝塑膜包裹极芯形成软包电芯之后再二次包裹软包电芯。

149.方案c3:根据方案c1或c2进一步的,该软包电池模组还包括若干密封框架,所述密封框架包括密封框架顶边和密封框架侧边,所述密封框架顶边与两侧的所述软包电芯的顶封边之间形成密封面,所述密封框架侧边与两侧的所述软包电芯的侧封边之间形成密封面,以使得冷却液与所述软包电芯的本体上的最外层包装材料接触而与软包电芯封边上的切边不接触。

150.本发明第二防护层优选是在铝塑膜包裹极芯形成软包电芯之后再二次包裹该软包电芯的。本发明所述的二次包裹,指的是该包裹层与前一包装层是分别进行包裹的,而不是一起进行包裹的。

151.其中,在包裹软包电芯之前,所述铝塑膜与所述第二塑料绝缘层是分离的。

152.作用:该第二铝箔防护层可以起到水分阻隔、导热、均热、以及电磁屏蔽的作用,还可以降低多层复合带来的成本增加的问题,以及分散电芯的膨胀力。第二铝箔防护层采用二次包裹的方式还有助于解决电气间隙和绝缘强度不足的问题。

153.方案c4为根据以上方案c1~c3之任一项,所述软包电芯的极片是采用如下方案h的补锂方法进行制作的。

154.本发明还提供一种电池模组的制作方法方案d:其包括如下步骤:提供若干已经用铝塑膜包装好的软包电芯,该铝塑膜中包含有第一铝箔层;

提供第二防护层,该第二防护层中包含有第二铝箔层,在该软包电芯外部再包裹第二防护层,并使得第二铝箔层与所述铝塑膜中的第一铝箔层之间的电气间隙大于2毫米;以及在该电池模组内设置密封结构,以使得所述软包电芯本体上的最外层包装材料的至少部分与冷却液接触,而软包电芯封边上的切边与冷却液不接触。

155.本发明还提供一种矩形铝硬壳电池模组方案e,其包含有多个矩形铝硬壳电池和可导电的冷却液,在该矩形铝硬壳外部包裹有塑料绝缘层,在该塑料绝缘层外部还包裹有铝箔防护层,该矩形铝硬壳与该铝箔防护层之间的电气间隙大于2毫米;并且,该电池模组内还包含有用于密封冷却液的密封结构,该密封结构的密封面设置在所述矩形铝硬壳电池外的所述铝箔防护层的至少部分与所述铝箔防护层的边缘之间,以使得冷却液与所述铝箔防护层的至少部分直接接触而不与该塑料绝缘层接触。该密封面优选地在所述铝箔防护层上沿所述边缘设置。该密封面优选地采用涂敷密封胶的方式进行设置。

156.方案e2,根据方案e所述的矩形铝硬壳电池模组,进一步的,所述矩形铝硬壳电池的长度为600mm至2500mm,其长度/厚度的比值介于23与208之间。

157.技术方案h:一种极芯的极片的补锂方法,包括下列步骤:将第一基材以及第一锂带复合形成第一复合锂带,并在复合过程中采用第二基材在所述第一锂带与复合装置之间形成阻隔;对所述复合装置的温度进行调节;将所述第一复合锂带以及待补锂极片复合形成补锂复合极片,复合过程中所述第一复合锂带中的所述第一基材位于远离所述待补锂极片的一侧;由补锂复合极片中分别剥离以及收卷所述第一基材,并形成补锂极片。

158.技术方案i:一种电池模组,所述电池模组包括若干单体电池,所述单体电池具有第一尺寸,所述第一尺寸为虚拟夹持所述单体电池的两平行平面的间距的最大值;至少一个单体电池满足:600mm≤第一尺寸≤2500mm,且包括壳体及位于壳体内的极芯。

159.本发明还提供一种车辆,所述车辆具有上述任一种软包电池模组。

160.进一步的,所述车辆中的软包电池模组的电池容量在1.6千瓦时至980千瓦时范围内。进一步的,所述车辆还包含有至少2个安全气囊。

附图说明

161.图1所示为a型软包电池示意图,具有本体13和1个顶热封边11和2个侧热封边12,热封侧边12上具有切边120。

162.图2 软包电池热封边的最外部边沿上的横切面(即切边)120示意图,其依次层叠为保护层(如尼龙)123、铝层121、热封层(如pp)122、铝层121、保护层123,其中pp层容易让水气透过而进入电芯内部。

163.图3

ꢀ□

型结构密封框架,包括1个框架顶边21和2个框架侧边22以及1个框架底边23。

164.图4 п型结构密封框架,包括1个框架顶边21和2个框架侧边22。

165.图5 软包电池模组,其包括软包电池1、密封框架2以及冷却液容器3。

166.图6 软包电池模组内芯,其包括有14个软包电池和21个密封框架以及8个隔板。

167.图7 软包电池1组装于密封框架2之中,极耳14从框架顶边伸出,其中软包电池热封边的切边置于密封框架侧边22的中间,密封框架侧边的内外两侧都浸泡于冷却水中,但是软包电池的切边与冷却水物理隔绝。

168.图8所示为b型软包电池(左图)及其密封框架(右图),软包电池包括第一极耳141和第二极耳142,第一极耳141和第二极耳142分别位于软包电池本体131相对的两边。

169.图9另一种软包电池模组,其包括软包电池1b和密封框架2b。

170.图10 为本发明的一种软包电池子模块的示意图;其中,左图为两个软包电池1b并夹有一片弹性泡棉15,左图未示出防腐层;右图为软包电池子模块的厚度方向上的截面图,其有两个软包电池1b、一片弹性泡棉15、及包裹于软包电池1b外侧的防腐层16。

171.图11和图12为第一金属层与第二金属层之间距离的两种测量方式示意图。

具体实施方式

172.软包电池冷却装置实施例一种软包电池冷却装置,其包含有软包电池与冷却液,软包电池与冷却液直接接触换热;该软包电池由软包装材料包裹,所述软包装材料包含有第一树脂层(聚丙烯树脂层)、第一金属层(铝合金层)和第二树脂层(尼龙层和/或pet层);在第二树脂层外侧还包裹有第二金属层(铝合金层)。所述软包装材料的切边进行绝缘处理,以防止第一金属层外露。所述绝缘处理方式采用绝缘膜密封包裹;或者是将软包电池热封边折边以防止第一金属层外露。所述第二金属层与第二树脂层之间采用粘接性树脂粘接,该粘接性树脂提前涂覆在所述第二金属层上,或提前涂覆在所述第二塑料层上。

173.软包电池模组实施例实施例1如图3所示为一种软包电池模组,软包电池采用铝塑膜包装,所述模组包含有14个软包电池1(a型软包电池)以及密封框架2,软包电池1的本体13浸泡在冷却液中与冷却液直接接触换热;所述密封框架2包括顶边21以及位于顶边两侧的侧边22,框架顶边21与电池1的顶边11形成密封界面,将冷却液密封以避免冷却液外溢;密封框架2的侧边22的内侧与电池1的侧边12形成密封界面,并且相邻两框架侧边外侧形成密封界面,将冷却液密封隔离以避免冷却液与软包电池的切边接触。所述冷却液为包含乙二醇与水的防冻液。软包电池之间及模组外侧还设置有8个翅片4,该翅片用于分隔软包电池并在软包电池之间形成冷却液流道。每两个翅片2之间都有2个软包电池,从而保障每个软包电池至少有一个面与冷却液直接接触换热。

174.软包电池热封边的切边(横截面)上包含有高分子聚丙烯pp层122,该pp层122的长期水气阻隔性不是非常好,若将该pp层置于冷却水中与冷却水直接接触,冷却水中的水将通过pp层微量渗入电芯内部与电解液反应生成氢氟酸,所以需要避免冷却水与电池切边直接接触,从而延长电池寿命。

175.本实施中两相邻密封框架之间还有密封胶,密封胶将软包电池的切边密封于其中。或者,密封框架由密封框架骨架(如塑料件或金属件)和弹性密封件(如橡胶件)集成在一起组成,两相邻密封框架的密封框架骨架夹紧弹性密封件以及软包电池的侧面上的热封

边,以使得软包电池的切边密封于弹性密封件之中。

176.密封框架为

□

型结构,包括框架顶边21、底边23以及左右侧边22。若软包电池包含有底部热封边,即热封底边,软包电池热封底边的切边密封于相邻两个密封框架的底边23之间。

177.所述密封框架的侧边上设置有空腔221,或者相邻密封框架的侧边之间形成有空腔221,所述空腔用于冷却液的流入或流出,以使得冷却液流经一侧空腔后与软包电池本体接触换热,然后再经过另一侧空腔流出。

178.所述模组还包括冷却液容器,软包电池与密封框架组成的子模组置于该容器中,该容器上有冷却水的入口和出口(图中未示出)。

179.本发明对比如下不同的密封方式,密封方式a:仅顶边密封,侧边暴露在水中。

180.成本较高,约12元可靠性差,边角处易微漏(2.5bar保压,泄漏量达120pa@60s),且泄漏概率很高(10个样品有均有不同程度的泄漏)工艺便利性差(装配时间约1个小时)水汽渗透性 0.018 g/24h,水汽渗透量大,侧边渗水,水汽渗透量大。

181.密封方式b:采用epdm橡胶密封条将电芯所有热封边密封成本中等,约8元可靠性差,交接面处难密封(2.5bar保压,泄漏量为20pa@60s),泄漏的概率较高(10个样品有2个有不同程度的泄漏)工艺便利性中等(装配时间约22分钟)水汽渗透性0.006 g/24h,水汽渗透量小。

182.密封方式c:采用密封胶密封将电芯所有热封边密封成本较低,约3.1元可靠性好,完全密封(2.5bar保压,最大的泄漏量仅为5pa@60s)(10个样品均密封良好)工艺便利性好(装配时间约10分钟),便于自动化(时间可进一步缩短)水汽渗透性<0.001 g/24h,几乎不会有水汽渗透。

183.可以发现,上述密封方式中,当将电芯所有热封边密封后其水汽渗透性大幅减小,且采用密封胶的方式既成本低又密封性佳。

184.实施例2本实施例与实施例1大致相同,所不同的是软包电池为b型软包电池,其正负极耳分别由相反的两边出来,如图8所示,正极耳141和负极耳142分别位于软包电池本体131相对的两端。b型软包电池具有两个顶边,即第一顶边111和第二顶边112。相应地,其密封框架包括第一框架顶边和第二框架顶边、以及一个或二个框架侧边,任一框架侧边由第一框架顶边一侧延伸至第二框架顶边的同一侧。

185.如图11所示为另一种软包电池模组,所述模组包含有3个b型软包电池1b以及密封框架2b,软包电池1b的本体13浸泡在冷却液中与冷却液换热;所述密封框架2b包括两个顶边以及位于顶边两侧的侧边,框架顶边与软包电池1b的两个顶边111、112形成密封界面,将

冷却液密封以避免冷却液外溢;密封框架的侧边与软包电池1b的侧边12b形成密封界面,将冷却液密封隔离以避免冷却液外溢或避免冷却水与电池切边直接接触。软包电池之间还设置有翅片,该翅片用于分隔软包电池并在软包电池之间形成冷却液流道。

186.实施例3本实施例与实施例1大致相同,所不同的是,本实施例中的软包电池模组的软包电池为如下结构:所述软包电池的电芯由铝塑膜包裹,所述铝塑膜中包含有铝层(8021铝合金),所述软包电池具有热封顶边和热封侧边,所述热封侧边具有切边,所述切边中具有铝层;在所述软包电池的铝塑膜外部还包裹有第二铝层(或称外侧铝层),所述切边中的铝层与所述第二铝层之间电绝缘并进行防爬电处理。所述第二铝层与冷却液直接接触。

187.其中铝塑膜为由聚酰胺树脂层、8021铝合金层和聚丙烯树脂层复合形成的三层结构的铝塑膜。

188.为了使得该铝塑膜切边中的铝层与第二铝层之间电绝缘强度(或耐电压强度)大于1800伏特,软包电池的热封侧边上的切边由pi绝缘膜进行密封以避免切边中的8021铝层与第二铝层电连通或爬电,或者通过热封侧边折边以避免8021铝合金与第二铝层电连通或爬电。

189.第二铝层延伸于软包电池侧边外侧,软包电池侧边外侧的两层第二铝层相互粘接形成密封。

190.其中包裹软包电池的第二铝层内侧预先背胶,以便使得第二铝层与铝塑膜良好的贴合。

191.上述的聚酰胺树脂层也可以是pa与pet组成的多层结构。聚丙烯树脂层也可以是其他具有热封功能的多层结构。

192.以上的实施例描述本质上仅是示例性的,绝没有意图限定本发明的范围、应用或用途。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1