一种低成本高能量密度正极片的制备方法及锂电池的制备方法与流程

1.本发明涉及锂电池领域,尤其是涉及一种低成本高能量密度正极片的制备方法及锂电池的制备方法。

背景技术:

2.近几十年锂离子电池在多领域产生了巨大的影响力,但电池成本仍有很大的改进空间,其中加工成本占总生产成本的80%以上,通过新材料和新工艺降低成本有很大的空间。高镍正极材料是提高电芯能量密度、降低钴材料使用量的候选材料。正极材料和极片的制造占锂离子电池总成本的70%以上,因此降低高镍正极片的制造成本将显著降低锂离子电池的生产成本。专利cn108172825a公开了一种小颗粒单晶三元镍钴锰酸锂混合大颗粒钴酸锂并包覆硫化铟的低成本钴酸锂正极材料制备方法,该方法成功提高了钴酸锂的压实密度,并节约了成本,但目前市面上的钴酸锂材料充电电压已经要求到达4.4v以上,而三元镍钴锰酸锂充电上限电压一般不超过4.3v,否则会造成严重的相变,使循环变差。

3.利用水处理制作锂离子电池既经济又环保,但对于高镍三元正极材料来说,一个主要的问题是锂元素的浸出,导致浆料ph值超过12,随后腐蚀铝集流体,随着腐蚀反应的进行,产生的氢气产生气泡,导致干燥电极表面出现严重开裂,当极片涂布面密度增加时,这种影响变得更加明显,损害极片的机械和电化学性能。据此需要一种理想的解决方法。

技术实现要素:

4.本发明为了克服水处理制作高镍三元正极材料有腐蚀反应的问题,提供一种低成本高能量密度正极片的制备方法,利用水处理高镍三元正极材料,加入磷酸控制浆料的ph值,减少干燥过程中极片的表面开裂现象,提高了锂离子电池的倍率性能和循环寿命。

5.为了实现上述目的,本发明采用以下技术方案:一种低成本高能量密度正极片的制备方法,以去离子水为溶剂,加入正极活性材料、导电剂和粘结剂,混合得到固含量为50

‑

60%的浆料,加入磷酸,混合均匀,涂覆到正极集流体上,干燥得正极片;所述正极活性材料是ncm622、ncm811或nca中的一种或几种。高镍三元正极材料中锂元素的浸出会导致浆料ph值超过12,腐蚀铝集流体,导致干燥电极表面出现严重开裂,损害极片的机械和电化学性能。加入磷酸控制浆料的ph值,可以减少干燥过程中极片的表面开裂现象,提高了锂离子电池的倍率性能和循环寿命。

6.作为优选,所述导电剂为碳黑、碳纳米管、导电纤维、导电石墨、科琴黑中的一种或几种;和/或,所述粘结剂为质量比1:(2

‑

3.5)的羧甲基纤维素钠cmc和丙烯酸混合物。

7.作为优选,按质量份数计,正极活性材料90

‑

93份,导电剂0.8

‑

1.9份,粘结剂2.5

‑

4.5 份。

8.作为优选,磷酸加入量是浆料总质量的0.5

‑

1.8%。当正极浆料中磷酸添加量在0.5

‑

1.8%范围内时电池倍率放电容量保持率和循环容量保持率最佳,因为这个范围内浆

料ph值接近中性,可以抑制铝集流体的腐蚀,降低氢气的产出,维持了极片的机械稳定性;正极浆料中磷酸添加量低于0.5%或高于1.8%时,会腐蚀铝集流体,主要包括两个过程,即对铝材表面自然氧化膜的溶解和对铝基体的溶解,持续反应产生大量的氢气,使得极片涂层剥离或解除不良,电池性能劣化。

9.作为优选,所述正极集流体为铝箔,铝箔厚度12

‑

20μm,双面涂布面密度为360

‑

550 g/m2。当极片涂布面密度增加时,高镍三元正极材料中锂元素浸出产生的腐蚀作用越明显,所以需要合理控制极片的涂布面密度。

10.本发明还提供一种含上述正极片的锂电池的制备方法,利用负极片、隔膜和所述正极片,在相对湿度为0.1

‑

0.3%的干燥房内,制备叠片式软包锂离子电池。

11.作为优选,所述负极片的制备方法为:以去离子水为溶剂,加入负极活性材料、导电剂和粘结剂,混合均匀得到固含量为40

‑

50%的浆料,涂覆到负极集流体上,干燥得负极片。

12.作为优选,所述负极活性材料为人造石墨或天然石墨,所述导电剂为碳黑、碳纳米管、导电纤维或科琴黑中的一种或几种,所述粘结剂为质量比1:(2

‑

3.5)的羧甲基纤维素纳cmc和丁苯橡胶sbr混合物。

13.作为优选,按质量份数计,负极活性材料90

‑

94份,导电剂0.8

‑

1.5份,粘结剂4.5

‑

8.0 份。

14.作为优选,负极集流体为铜箔,铜箔厚度6

‑

10μm,双面涂布面密度为200

‑

400g/m2。

15.因此,本发明的有益效果为:本发明制备了水基高镍三元正极材料,通过在浆料中加入磷酸,调节浆料ph值接近中性,极大改善了锂离子电池的倍率放电和循环性能,为开发低成本高能量密度锂离子电池提供了技术途径;本发明适用于nmc622,nmc811和nca等一系列高镍三元正极材料体系电池,操作简单,降低了高比能锂离子动力电池的生产成本,具有广泛的应用前景。

具体实施方式

16.下面通过具体实施例,对本发明的技术方案做进一步说明。

17.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

18.实施例1一种锂电池的制备方法,包括以下步骤:(1)制备低成本高能量密度正极片:以去离子水为溶剂,按质量份数计,加入正极活性材料90份、导电剂0.8份、粘结剂2.5份,混合得到固含量为50%的浆料,加入浆料总质量0.5%的磷酸,使用高剪切分散机将上述材料充分混合,涂覆到铝箔集流体上,铝箔厚度为12微米,双面涂布面密度为360g/m2,在90℃下真空干燥得正极片。其中正极活性材料是ncm622,导电剂为碳黑,粘结剂为羧甲基纤维素钠cmc和丙烯酸质量比1:2的混合物。

19.(2)制备负极片:以去离子水为溶剂,加入负极活性材料90份、导电剂0.8份、粘结剂4.5份,使用高剪切分散机将上述材料充分混合得到固含量为40%的浆料,涂覆到铜箔集流体上,铜箔厚度为6微米,双面涂布面密度为200g/m2,在85℃下真空干燥。其中以人造石墨为负极活性材料、碳黑为导电剂、质量比为1:1.5的羧甲基纤维素纳cmc和丁苯橡胶 sbr

混合物为粘结剂。

20.(3)制备锂电池:利用上述正极片和负极片,在相对湿度为0.1%的干燥房内,制备叠片式软包锂离子电池,隔膜为聚烯烃复合材料。

21.(4)活化及测试:电池组装完成后,常温下以0.1c/0.1c在2.8

‑

4.2v电压范围内循环3次进行活化,依次进行倍率放电和循环寿命测试。倍率测试:常温下,2.8

‑

4.2v,0.3c倍率充电,分别以0.5c、1c、2c、3c倍率放电,倍率测试完成后每支电池以0.3c/0.3c倍率循环两周。循环测试:常温下,2.8

‑

4.2v,以1c/1c倍率循环300周,测试结束后每支电池以0.3c/0.3c 倍率循环两周。

22.实施例2与实施例1的区别在于,步骤(1)中磷酸的添加量为浆料总质量的0.4%。

23.实施例3与实施例1的区别在于,步骤(1)中磷酸的添加量为浆料总质量的1.2%。

24.实施例4与实施例1的区别在于,步骤(1)中磷酸的添加量为浆料总质量的1.8%。

25.实施例5与实施例1的区别在于,步骤(1)中磷酸的添加量为浆料总质量的1.9%。

26.实施例6与实施例1的区别在于,步骤(1)中双面涂布面密度为440g/m2。

27.实施例7与实施例1的区别在于,步骤(1)中双面涂布面密度为500g/m2。

28.实施例8与实施例1的区别在于,步骤(1)中双面涂布面密度为550g/m2。

29.实施例9与实施例1的区别在于,步骤(1)中磷酸的添加量为浆料总质量的1.2%,双面涂布面密度为550g/m2。

30.实施例10一种锂电池的制备方法,包括以下步骤:(1)制备低成本高能量密度正极片:以去离子水为溶剂,按质量份数计,加入正极活性材料 93份,导电剂1.9份,粘结剂4.5份,混合得到固含量为60%的浆料,加入浆料总质量0.5%的磷酸,使用高剪切分散机将上述材料充分混合,涂覆到铝箔集流体上,铝箔厚度为20微米,双面涂布面密度为550g/m2,在85℃下真空干燥得正极片。其中正极活性材料是nca,导电剂为导电纤维,粘结剂为羧甲基纤维素钠cmc和丙烯酸质量比1:3.5的混合物。

31.(2)制备负极片:以去离子水为溶剂,按质量份数计,加入负极活性材料94份、导电剂1.5份、粘结剂8份,使用高剪切分散机将上述材料充分混合得到固含量为50%的浆料,涂覆到铜箔集流体上,铜箔厚度为10微米,双面涂布面密度为400g/m2,在90℃下真空干燥。其中以天然石墨为负极活性材料、导电纤维为导电剂、质量比为1:2.5的羧甲基纤维素纳 cmc和丁苯橡胶sbr混合物为粘结剂。

32.(3)制备锂电池:利用上述正极片和负极片,在相对湿度为0.3%的干燥房内,制备叠片式软包锂离子电池,隔膜为聚烯烃复合材料。

33.(4)活化及测试:电池组装完成后,常温下以0.1c/0.1c在2.8

‑

4.2v电压范围内循环 3次进行活化,依次进行倍率放电和循环寿命测试。倍率测试:常温下,2.8

‑

4.2v,0.3c倍率充电,分别以0.5c、1c、2c、3c倍率放电,倍率测试完成后每支电池以0.3c/0.3c倍率循环两周。循环测试:常温下,2.8

‑

4.2v,以1c/1c倍率循环300周,测试结束后每支电池以0.3c/0.3c 倍率循环两周。

34.对比例1与实施例1的区别在于,步骤(1)中未添加磷酸。

35.对比例2与实施例1的区别在于,步骤(1)中未添加磷酸,双面涂布面密度为550g/m2。

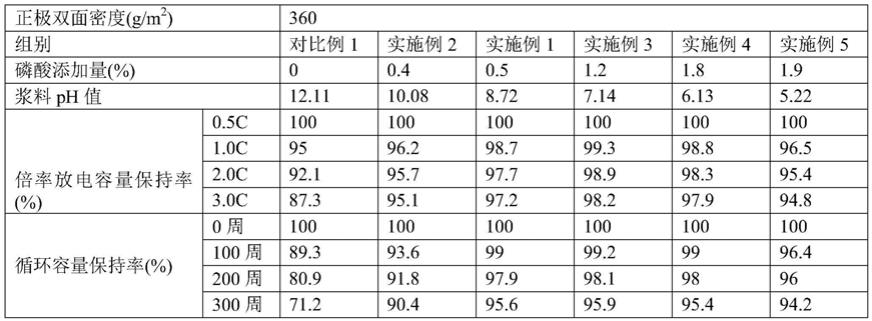

36.测试结果表1.磷酸添加量对浆料ph值和电池性能的影响实施例1

‑

5和对比例1除了磷酸添加量不同外,其他变量相同,测试浆料ph值和电池性能,结果如表1所示。可以看出:

①

比较对比例1和各实施例,添加磷酸后电池性能有显著提升;

②

随着磷酸用量的增加,浆料ph值逐渐降低,当正极浆料中磷酸添加量在0.5

‑

1.8%范围内时电池倍率放电容量保持率和循环容量保持率最佳,因为这个范围内浆料ph值接近中性,可以抑制铝集流体的腐蚀,降低氢气的产出,维持了极片的机械稳定性;正极浆料中磷酸添加量低于0.5%或高于1.8%时,会腐蚀铝集流体,主要包括两个过程,即对铝材表面自然氧化膜的溶解和对铝基体的溶解,持续反应产生大量的氢气,使得极片涂层剥离或解除不良,电池性能劣化。

37.表2.磷酸添加量对锂离子电池倍率放电性能的影响

实施例1和实施例6

‑

8除了正极双面密度不同外,其它实验参数均相同。从表2可以看出,在磷酸添加量相同时,正极涂布面密度越高,倍率性能越差,这是由于高面密度极片中动力学过程受限导致倍率放电容量保持率降低。表中列出了完整实验过程的结果数据,实施例中只列出了磷酸添加量为0.5%时的4个实施例,应当理解的是,其他组别的实验参数除了表中列出的正极双面密度和磷酸添加量均与实施例相同,遵循单一变量原则,表3同。

38.表3是循环寿命测试结果,与倍率放电性能相似,正极浆料中加入磷酸后,电池循环寿命得到了显著改善,实施例9即使在550g/m2涂布面密度下,加入1.2%的磷酸,循环300 周后锂离子电池依然有92.1%的容量保持率,而对比例2不加入磷酸的锂离子电池循环100 周后,容量保持率仅有83.1%。

39.表3.磷酸添加量对锂离子电池循环寿命的影响

上述结果说明了本发明提出的水处理方法,在降低正极生产成本的同时,显著改善了高镍三元正极材料锂离子电池性能,为低成本高能量密度锂离子电池开发提供了重要的技术参考。

40.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1