一种正极材料及锂离子电池的制作方法

一种正极材料及锂离子电池

1.本技术为发明名称为“一种正极材料及锂离子电池”、申请号为201810478460.3、申请日为2018年5月18日的中国发明专利申请的分案申请。

技术领域

2.本技术涉及储能技术领域,尤其涉及一种正极材料及锂离子电池。

背景技术:

3.锂离子电池由于具有能量密度高,自放电低,无记忆效应等突出优点已经成为移动能源的主要解决方案,且已经广泛应用在手机、平板、电动汽车、无人机等多个领域。随着锂离子电池应用领域的推广,其不仅要求锂离子电池在常温下具有优良的性能,还对其在高温和低温环境下的表现提出了新的要求。例如,随着用于航拍的无人机日渐火热,其要求锂离子电池在相对极端的温度环境下能够进行快速地充放电且具有长的使用寿命。

技术实现要素:

4.钴酸锂(licoo2)是锂离子电池常用的正极材料。然而,采用现有钴酸锂材料的锂离子电池在低温大倍率充放电的过程中表现较差,难以满足人们对锂离子电池的需求。例如,采用现有钴酸锂材料制备的锂离子电池在低温大倍率充放电过程中(例如,放电电流为6c以上),其容量保持率会出现严重恶化,这是因为在低温快速充放电的环境下,正极材料的界面活性不高,参与反应的锂离子难以在界面上进行快速的嵌入脱出,导致瞬间极化急剧增大,电压下降明显,很快达到电压截至下限。

5.此外,获得能够同时在低温和高温环境下均能表现出优异性能的锂离子电池仍是本领域的难点之一。在现有技术中,有些锂离子电池在低温充放电环境下表现出优异的性能,但是在高温充放电过程中性能出现严重恶化;而有些则相反。因此,获得兼顾低温和高温表现的锂离子电池是非常令人期待的。

6.为了弥补现有技术的不足和缺陷,本技术对锂离子电池的正极材料展开了研究,着重对钴酸锂的结构和组分进行了改进,旨在获得在低温放电环境下具有出色的倍率性能且还兼顾高温放电环境下的电化学表现的正极材料。

7.一方面,本技术实施例提供了一种正极材料,其包括基体,所述基体包含体相掺杂金属元素m的钴酸锂;包覆层,其设置在所述基体的表面上;其中m包含mg、ti、zr或al中的至少一种,其中所述包覆层具有掺杂有金属元素me的尖晶石相结构,me包含ni、mn、al、mg、ti、zr、y、mo、w、na、cu、cr、zn或fe中的至少一种,且其中所述包覆层包括me、o、li和co元素。相较于常规的具有层状二维通道钴酸锂正极材料而言,本技术实施例所提供的正极材料的表面能够形成金属掺杂的尖晶石相结构。首先,该尖晶石相结构具有三维的脱嵌锂通道,因此能够显著增加锂离子的扩散路径,改善钴酸锂材料的倍率性能。其次,该尖晶石相结构还能为电化学反应提供更多的活性位点,有效地增加能够进行锂离子脱嵌反应的活性比表面积。本技术实施例所提供的正极材料可进行锂离子脱嵌反应的活性比表面积大于或等于

3.6cm2/g。

8.在本技术的一个实施例中,me至少包括两种金属元素。

9.在本技术的一个实施例中,m与me不完全相同。

10.在本技术的一个实施例中,me中任一元素的摩尔含量相对于co的摩尔百分比为0.1%

‑

2%。

11.在本技术的一个实施例中,m中每一者的含量相对于co的摩尔百分比为0.1%

‑

1%。

12.在本技术的一个实施例中,所述正极材料的中值粒径d

50

约为3

‑

11μm。

13.本技术的另一个实施例提供了利用上述正极材料的锂离子电池。

14.本技术的再一个实施例还提供了一种制备正极材料的方法,其包括:提供一种钴酸锂的前驱体;将所述前驱体与锂的化合物和金属元素m的化合物混合,且在空气气氛及约900

‑

1000℃下烧结约6

‑

12小时以形成体相掺杂金属元素m的钴酸锂;以及将所述钴酸锂与金属元素me的化合物混合,在空气气氛中约850

‑

950℃下烧结约6

‑

12小时,自然冷却后再在含有氧气的气氛中退火以得到表层掺杂金属元素me且表层具有尖晶石相结构的钴酸锂正极材料,其中退火温度约为600

‑

900℃,退火时间约为1

‑

8小时;其中,m包括mg、ti、zr或al中的至少一种,且其中,me包括ni、mn、al、mg、ti、zr、y、mo、w、na、cu、cr、zn或fe中的至少一种。

15.在本技术的一个实施例中,所述含有氧气的气氛中的氧气的体积百分比小于10%。在本技术的一个实施例中,退火温度约为700

‑

860℃。在本技术的一个实施例中,退火时间约为2

‑

6小时。在本技术的一个实施例中,钴酸锂的前驱体可以藉由钴源、锂源和沉淀剂在水溶液中发生反应而形成。

16.本技术的再一个实施例还提供了一种制备正极材料的方法,其与上一方法的区别在于在合成体相掺杂的钴酸锂的过程中,将金属元素m掺杂在钴酸锂的前驱体中。具体地,该方法包括:将钴源、锂源、沉淀剂和金属元素m的盐溶液混合形成体相掺杂金属元素m的钴酸锂的前驱体;将所述前驱体在空气气氛及约900

‑

1000℃之间烧结约6

‑

12小时以形成体相掺杂金属元素m的钴酸锂;以及将所述钴酸锂与金属元素me的化合物混合,在空气气氛中约850

‑

950℃之间烧结约6

‑

12小时,自然冷却后再在含有氧气的气氛中退火以得到表层掺杂金属元素me且表层具有尖晶石相结构的钴酸锂正极材料,其中退火温度约为600

‑

900℃,退火时间约为1

‑

8小时;其中,m包括mg、ti、zr或al中的至少一种,且其中,me包括ni、mn、al、mg、ti、zr、y、mo、w、na、cu、cr、zn或fe中的至少一种。

17.在本技术的一个实施例中,m是至少一种选自由以下金属元素所组成的群的元素:mg、ti、zr和al。

18.在本技术的一个实施例中,me是至少一种选自由以下金属元素所组成的群的元素:ni、mn、al、mg、ti、zr、y、mo、w、na、cu、cr、zn和fe。

19.本技术实施例所揭示的正极材料在低温放电环境下具有出色的倍率性能且还兼顾高温放电环境下的电化学表现。

附图说明

20.图1a和1b为正极材料b1的sem图。

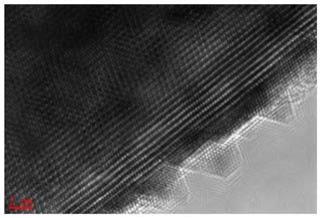

21.图2a为正极材料b1的tem图。

22.图2b为正极材料b1的电子衍射图。

23.图3为正极材料b1在不同电流下的放电曲线。

24.图4为正极材料b1和a1

‑

a4在

‑

10℃下8c的放电曲线。

具体实施方式

25.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术实施例,对本技术的技术方案进行清楚、完整地描述。显然,申请人不能穷举所有的实施例,以下所描述的实施例是本技术代表性实施例。然而,基于本技术的教导,本领域技术人员在不付出任何创造性劳动的前提下可得到的其他实施例,均属于本技术所保护的范围。

26.一、测试方法

27.本技术首先对对正极材料的测试方法以及锂离子电池的制备方法和测试过程进行如下说明。

28.(一)、正极材料的活性比表面积测试

29.基本原理为,在电解液中引入合适的电化学氧化还原电对作为探针分子,以实现对多孔电极的活性比表面积的测量。当对该电极施加电位时,电子会通过集流体转移到活性材料的活性反应点表面,进而发生氧化还原反应。该活性点的面积即为活性比表面积,也即为整个电极材料中扣除缺陷、惰性晶面等的可实际参与电化学反应的比表面积。因此,通过该测试可以获得正极材料的实际可参与电化学反应的比表面积。

30.本技术采用50mmol/l的二茂铁作为探针分子,施加3.0~3.5v电位至涂布有正极活性物质的电极。电极的具体制备方法如下:将正极材料、导电剂乙炔黑、粘结剂聚偏氟乙烯(pvdf)按质量比90:5:5在n

‑

甲基吡咯烷酮溶剂体系中充分搅拌混合均匀后,涂覆于正极集流体al箔上烘干、冷压,得到正极电极片。

31.采用randles

‑

sevick方程计算活性比表面积:

32.i

p

=2.69

×

105n

3/2

ad

1/2

u

1/2

c

33.其中,i

p

为峰值电流(a),n为电极反应的电子转移数,a为电极的活性表面积(cm2),c为反应物浓度(mol/cm3),d为锂离子扩散系数(cm2/s),u为扫描速度(v/s)。

34.(二)、锂离子电池的制备方法和测试过程

35.2.1锂离子电池的制备方法

36.将正极材料、导电剂乙炔黑、粘结剂聚偏氟乙烯(pvdf)按质量比94:3:3在n

‑

甲基吡咯烷酮溶剂体系中充分搅拌混合均匀后,涂覆于正极集流体al箔上烘干、冷压,得到正极片。

37.将负极材料人造石墨与硬碳的混合物、导电剂乙炔黑、粘结剂丁苯橡胶(sbr)、增稠剂羧甲基纤维素钠(cmc)按质量比95:2:2:1在去离子水溶剂体系中充分搅拌混合均匀后,涂覆于负极集流体cu箔上烘干、冷压,得到负极片。

38.以pe多孔聚合薄膜作为隔离膜。电解质为1m的lipf6溶液,有机溶剂为碳酸乙烯酯和碳酸二甲酯(体积比为1:1)的混合物。

39.将正极片、隔离膜、负极片按顺序叠好,使隔离膜处于正负极之间以起到隔离的作用,并卷绕得到裸电芯。将裸电芯置于聚合物软包外包装中,真空干燥去除多余的水分及有机介质,注入配好的基础电解液并进行预封装。再经过化成、抽气、预循环、整形等工序制备

成电芯容量为2ah的软包锂离子电池。

40.2.2锂离子电池的测试方法

41.(1)锂离子电池的容量测试

42.在25℃下,将锂离子电池以0.5c的电流进行恒流充电至截止电压4.4v,之后在4.4v的电压下进行恒压充电至0.05c的电流停止,得到首次充电容量;再以0.5c的电流恒流放电至3.0v,得到首次放电容量,并将其作为锂离子电池的额定容量cn(即100%soc)。其中,放电比容量=首次放电容量/改性的正极材料的质量。

43.(2)锂离子电池的放电倍率测试

44.在25℃下,以1c的电流将锂离子二次电池充电至截止电压4.4v,之后于4.4v的电压下进行恒压充电至0.05c的电流停止,再分别以0.5c和15c的电流恒流放电至3.0v,分别得到0.5c和15c电流下的放电容量。使用百分数x来衡量锂离子电池在常温下的倍率性能,x=(15c下放电容量)/(0.5c下放电容量)

×

100%。

45.(3)锂离子电池的低温倍率测试

46.在25℃下,以1c的电流将锂离子电池充电至截止电压4.4v,于4.4v的电压下进行恒压充电至0.05c的电流停止,之后将电池放入

‑

10℃的低温箱中静置2个小时,再分别以0.5c、6c、8c的电流恒流放电至3.0v,分别得到0.5c、6c、8c电流下的放电容量。使用百分数y来衡量锂离子电池在低温下的倍率性能,y=(6c下放电容量)/(0.5c下放电容量)

×

100%。此外,记录锂离子电池在8c电流下放电的波谷电压。

47.(4)锂离子电池的高温性能测试

48.在25℃下,以0.5c的电流将锂离子电池充电至截止电压4.4v,再于4.4v的电压下进行恒压充电至0.05c的电流停止,之后将锂离子电池放入60℃高温箱中静置30天,每3天测试一次厚度并计算厚度膨胀率,其中第n天的厚度膨胀率=(第n天电芯厚度

‑

初始厚度)/初始厚度

×

100%。

49.在45℃下,以充电电流为1.5c,放电电流为5c对锂离子电池进行充放电循环测试,电压区间设置为3.0v~4.4v,分别记录锂离子电池首次循环容量d1和循环500次后的容量d

500

,并计算锂离子电池循环500次后的容量保持率z,其中z=d

500

/d1×

100%。

50.以下实施例中所出现的测试数据均是利用上述测试方法测得。

51.二、实施例

52.以下将详细描述本技术所提供的具体的实施方式。

53.(一)实施例1和对比例1

‑454.本技术采用如下制备方法合成正极材料b1(实施例1),其中正极材料b1可以简单描述为:体相掺杂al和mg以及表层掺杂al和ti(表层掺杂元素al和ti与co的摩尔比分别为0.25%和0.25%),b1的中值粒径d

50

约为6μm。

55.请注意,“摩尔比”指的是参与反应的al和ti原子的摩尔数与参与反应的co原子的摩尔数的比值。例如,“al和ti与co的摩尔比分别为0.25%和0.25%”指的是针对1mol的licoo2,使用0.125%mol的al2o3和0.25%mol tio2与之反应。

56.正极材料b1可以通过以下步骤制得:

57.合成体相掺杂的钴酸锂:称取286.7g co(no3)2·

6h2o,溶于1l去离子水中,在常温下搅拌充分得到co盐溶液。采用并流加料的方式将浓度为80g/l的nh4hco3溶液、硝酸钴溶液

和40g/l的氢氧化锂溶液通过蠕动泵加入到预先加入5l去离子水的反应釜中进行共沉淀反应。控制反应釜的温度为50℃,调节各溶液进料速度,控制ph至8

±

0.5,连续进料24小时。停止搅拌并抽滤,用去离子水洗涤沉淀物至滤液的ph小于7,在90℃下干燥得到d

50

=4~5μm,类球形的前驱体沉淀物。将上述前驱体沉淀物与79.0g碳酸锂、0.159g氧化铝、0.247g氧化镁进行高速球磨混匀,在空气气氛中,980℃烧结10小时形成掺杂型钴酸锂。

58.合成表层掺杂的钴酸锂:将上述钴酸锂与纳米级氧化铝及二氧化钛的混合物在高速混合机内混合均匀,控制al,ti与co的摩尔比分别为0.25%和0.25%,于920℃烧结8小时,自然冷却到200℃后,在含有氧气的气氛中且在820℃的退火温度下烧结4小时,得到高倍率稳定型正极材料b1。

59.实验证明,当含有氧气的气氛中的氧气的体积百分比小于10%、退火温度为700

‑

860℃、以及退火时间为2

‑

6小时时,均能获得本技术所涉及的高倍率稳定型正极材料。

60.图1a和1b为所得到的b1在不同放大倍率下的sem图。激光粒度测试表明b1的中值粒径d

50

约为6μm。

61.图2a和图2b分别为所得到的b1的高倍tem图和电子衍射图。从高倍tem图中可以看出,b1的表层具有较薄的突出结构。从电子衍射图中的衍射斑点可以判定b1的表层结构为尖晶石相结构。

62.此外,根据前述活性比表面积测试方法测得b1的活性比表面积为3.70cm2/g。

63.接下来,结合制备过程,对所形成的正极材料b1的表层组成进行如下描述。首先合成体相掺杂有al和mg元素的掺杂性钴酸锂;当体相掺杂型的钴酸锂的表面包覆有al和ti的氧化物并接受高温烧结和退火处理时,al、ti与o之间的化学键会断裂,同时al和ti会占据co位,也有可能嵌入co

‑

li或者co

‑

co之间,重新与li、co和o形成新的化学键。此外,由于体相掺杂金属元素(例如,al和mg)的量是稀少的,即便后续的高温烧结和退火的过程中会引起体相掺杂金属元素至表层的扩散,体相掺杂金属元素在表层的分布相较于表层掺杂的金属元素和li、co和o的含量而言可以视为忽略不计。也即,正极材料b1的表层主要是由表层掺杂的金属(al和ti)与li、co和o组成的。

64.综上,正极材料b1的结构可以描述为:包括基体和在基体表面包覆的包覆层,其中基体为体相掺杂金属元素al和mg的钴酸锂,包覆层包括al、ti、o、li和co元素,且包覆层为尖晶石相结构。

65.图3展示了正极材料b1在不同电流下的放电曲线。从图3可以看出包含正极材料b1的锂离子电池能够在高电压下放电,且该锂离子电池具有优异的倍率性能。当电流从0.5c增加至15c时,容量保持率高达约98%。

66.进一步地,本技术提供了四个对比例来对比说明正极材料b1的电化学性能。

67.对比例1

‑

4:

68.对比例1(对比材料a1):合成d

50

=11μm,体相掺杂mg、al和ti的钴酸锂。使用与实施例1(b1)相同的步骤合成d

50

=9~10μm,类球形的前驱体沉淀物。将上述前驱体沉淀物与79.0g碳酸锂、0.159g氧化铝、0.247g氧化镁、0.200g氧化钛进行高速球磨混匀,在空气气氛中,1040℃烧结10小时。

69.对比例2(对比材料a2):合成d

50

=6μm,体相掺杂mg、al和ti的钴酸锂。使用与实施例1(b1)相同的步骤合成d

50

=4~5μm,类球形的前驱体沉淀物。将上述前驱体沉淀物与

79.0g碳酸锂、0.159g氧化铝、0.247g氧化镁、0.200g氧化钛进行高速球磨混匀,在空气气氛中,980℃烧结10小时。

70.对比例3(对比材料a3):使用与正极材料b1相同的合成步骤合成体相掺杂有al和mg的掺杂型钴酸锂;但不使用al和ti元素对其进行表层掺杂而是直接在820℃退火烧结4小时。

71.对比例4(对比材料a4):使用与正极材料b1相同的合成步骤合成体相掺杂有al和mg且表层掺杂有al和ti的钴酸锂;仅在于920℃烧结8小时,而不进行进一步的退火烧结处理。

72.分别对实施例1和对比例1

‑

4进行粒径和活性比表面积测试以及电化学测试,测试结果请见图4和表1:

73.表1

[0074][0075]

表1(续)

[0076][0077]

图4为正极材料b1和对比材料a1

‑

a4在

‑

10℃下8c电流下的放电曲线。参见图4可知,和对比材料a1

‑

a4相比,正极材料b1的波谷电压最高,说明该材料制备的电芯在低温大倍率放电的瞬间极化最小,即其欧姆极化、传荷阻抗最小,界面反应的活性最高。这是由于该正极材料b1的浅表结构的活性更高且参与界面反应的面积大于对比材料a1

‑

a4。

[0078]

表1中的数据表明,和对比材料a1

‑

a4相比,正极材料b1的活性比表面积最大(例如,相较于a1和a2而言,其活性比表面积分别增加了27%和14%)。其次,正极材料b1在常温和低温下的倍率表现也是最佳的,尤其是在低温(

‑

10℃)环境下,相对于0.5c的放电电流,正极材料b1以6c放电时的容量保持率高达99.6%。此外,对于正极材料b1而言,在低温环境下电化学性能的改善并没有引起高温环境下电化学性能的大幅度下降,因此正极材料b1在低温下具有出色的倍率表现的同时还兼顾了高温下的电化学性能。

[0079]

正极材料b1优越的电化学性能主要归因于:(1)正极材料b1的表层形成了尖晶石相结构,尖晶石相结构具有三维的脱嵌锂通道,相比普通层状二维结构而言,其更有利于锂离子的扩散和迁移,从而增强材料的倍率性能;(2)尖晶石相结构和金属掺杂共同作用改善了材料的界面活性,引入了更多的电化学活性位点;(3)在正极材料b1的表层掺杂金属也使得界面性质更为稳定,从而保证了其在高温环境充放电条件下的电化学表现。

[0080]

b1是本技术的一个实施例所例示的正极材料,通过调整表层掺杂的元素数目、元素种类、含量、退火温度、退火时间等因素,本技术还提供了实施例2

‑

35,并对所得样品的性能进行了相应的电化学测试,具体如下。

[0081]

(二)实施例2

‑

4(改变表层掺杂元素的种类数目)

[0082]

使用与制备b1相同的合成步骤合成b2

‑

b4。b2

‑

b4的不同在于表层掺杂元素的种类数目,具体地,b2表层仅掺杂al,b3表层掺杂al和zr,而b4表层同时掺杂了al、zr和mg。表2列出了b2

‑

b4的体相和表层掺杂的元素和含量。

[0083]

表2

[0084][0085]

使用本技术所列的测试方法对正极材料b2

‑

b4进行了粒径、电化学活性比表面积和电化学性能的测试,具体结果如表3:

[0086]

表3

[0087][0088]

表3(续)

[0089][0090]

基于上述测试数据可知,相较于仅在表层掺杂一种金属元素,在表层掺杂两种或更多种金属元素会进一步改善正极材料的电化学性能。这是由于al、zr和mg元素的原子半径、化合价以及与o之间共价键的强度不同,多种元素的掺杂可以在co元素的周围形成不同的电子云密度,使得其动力学性能有进一步的提高,同时在高温及高脱锂态的化学环境中多种元素能够多层次地占据co位,或者各自适应性地嵌入co

‑

li或者co

‑

co之间,加强与o之间的化学连接,支撑钴酸锂的结构,改善正极材料的界面能。

[0091]

(三)实施例5

‑

10(改变体相掺杂元素及表层掺杂元素的种类)

[0092]

使用与制备b1相同的合成步骤合成b5

‑

b10,其中对体相掺杂和表层掺杂的元素种类进行了调整,具体请见表4:

[0093]

表4

[0094][0095]

使用本技术所列的测试方法对正极材料b5

‑

b10进行了粒径、电化学活性比表面积和电化学性能的测试,具体结果如表5:

[0096]

表5

[0097][0098]

表5(续)

[0099][0100]

基于表5的测试结果可知,所得到的正极材料b5

‑

b10的活性比表面积均大于3.7cm2/g,且均具有优异的电化学表现,尤其是在低温环境下,其在6c放电时的容量保持率为高达99.5%以上。同时,b5

‑

b10还兼顾了在高温大倍率充放电条件下的循环稳定性。

[0101]

除了上述所列举的实施例外,体相掺杂的金属元素还可以是zr。zr与ti都位于元素周期表中的第四副族,zr

4+

与ti

4+

的结构稳定性均优于co

4+

,因此,相较于co

‑

o键,zr

‑

o键的键能更强,更易于稳定钴酸锂的结构。

[0102]

此外,表层掺杂的金属元素还可以是ti、zr、mo、w、na、cu、cr、zn或fe。一方面,上述元素的氧化态具有更优的结构稳定性;另一方面,上述元素能够与li、o、co等元素结合形成尖晶石相结构。

[0103]

因此,将上述体相掺杂的金属元素中的任意一者或多者掺杂在钴酸锂的体相中,且将上述表层掺杂的金属元素中的任意一者或多者掺杂在钴酸锂的表层中,均能获得具有上述优异电化学性能的正极材料。此外,体相掺杂元素并不限制于mg、ti、zr或al这四种元素,凡是与上述元素具有相似的性质的元素均能够实现本发明,因此属于本技术的保护范围。类似地,表层掺杂元素也并不限制于ni、mn、al、mg、ti、zr、y、mo、w、na、cu、cr、zn或fe这些元素,凡是与上述元素具有相似的性质的元素均能够实现本发明,因此属于本技术的保护范围。

[0104]

(四)实施例11

‑

17(改变表层掺杂元素的含量)

[0105]

使用与制备b1相同的合成步骤合成b11

‑

b17,b11

‑

b17的不同在于表层元素掺杂的含量,具体结果请见表6:

[0106]

表6

[0107][0108][0109]

使用本技术所列的测试方法对正极材料b11

‑

b17进行了粒径、电化学活性比表面积和电化学性能的测试,具体结果如表7:

[0110]

表7

[0111][0112]

表7(续)

[0113][0114][0115]

实施例11

‑

17是在钴酸锂的体相和表层中均掺杂了两种金属元素,且对表层掺杂元素的含量进行调整。基于表7所示的数据可知,正极材料b11

‑

b17的活性比表面积均大于3.6cm2/g,在常温和低温充放电下表现出优异的倍率性能,且在高温充放电环境下表现出良好的循环稳定性。

[0116]

然而,对比上述数据可知,当表层掺杂金属元素的含量过高或过低时,均会影响到正极材料的电化学表现。例如,对于b11,当表层掺杂元素的含量为0.05%时,其在高温下的表现相较于b12

‑

b17而言是稍差的,这是由于金属元素掺杂含量过低,不足以弥补co

‑

o化学键强度的不足,不足够改善正极材料的界面性能。此外,对于b16

‑

b17,当表层掺杂金属的含量过高时,会对正极材料的容量产生影响,这是由于金属元素掺杂含量过高,会使得有效co的含量降低,影响li

+

的脱嵌反应。

[0117]

(五)实施例18

‑

24(改变体相掺杂元素的含量)

[0118]

使用与制备b1相同的合成步骤合成b18

‑

b24,b18

‑

b24的不同在于体相元素掺杂的含量不同,具体结果请见表8:

[0119]

表8

[0120][0121][0122]

使用本技术所列的测试方法对正极材料b18

‑

b24进行了粒径、电化学活性比表面积和电化学性能的测试,具体结果如表9:

[0123]

表9

[0124][0125]

表9(续)

[0126][0127][0128]

基于表9的测试结果可知,所得到的正极材料b18

‑

b24的活性比表面积均大于3.7cm2/g,且均具有优异的电化学表现,尤其是在低温环境下,其在6c放电时的容量保持率为高达99%以上。同时,b18

‑

b24在高温下也具有优异的电化学表现,特别是在高温大倍率充放电条件下优异的循环稳定性。

[0129]

(六)实施例25

‑

28(改变退火温度)

[0130]

使用与制备b1完全相同的合成步骤和材料来合成b25

‑

b28,仅是对退火温度进行了调整,所测得的电化学数据请见表10:

[0131]

表10

[0132][0133][0134][0135]

对比上述数据可知,退火温度越低,其活性比表面积越高,室温和低温下的倍率性能表现越好,但对应的高温循环保持率会略有损失。然而,相较于未经退火处理的a4而言,b1和b25

‑

b28在常温和低温放电环境下的倍率性均得到了改善,这是由于退火处理促进尖晶石相结构的形成且增强了材料表面的稳定性。

[0136]

(七)实施例29

‑

30(改变退火时间)

[0137]

使用与制备b8完全相同的合成步骤和材料来合成b29

‑

b30,仅对退火时间进行了调整,所测得的电化学数据请见表11:

[0138]

表11

[0139][0140]

表11(续)

[0141][0142][0143]

综上可知,烧结时间越长,所得到的电化学性能越好。但是当烧结时间为6小时时,电化学性能已经很优越了,所以再接着延长烧结时间,将对电化学性能改善的幅度不大。从耗能方面考量,退火时间可以设定在约2

‑

6小时之间。

[0144]

(八)实施例31和32(进行体相掺杂时将金属元素掺杂至licoo2的前驱体中)

[0145]

与实施例1合成步骤不同,实施例31和32是将金属元素体相掺杂在钴酸锂的前驱体中,实施例31的合成步骤如下:

[0146]

合成体相掺杂的钴酸锂:称取286.7g co(no3)2·

6h2o,1.15g al(no3)3·

9h2o和0.88gmg(ch3coo)2分别溶于1l去离子水中,在常温下搅拌充分分别得到相应的溶液。采用并流加料的方式将浓度为80g/l的nh4hco3溶液、硝酸钴溶液、硝酸铝溶液、醋酸镁溶液和40g/l的氢氧化锂溶液通过蠕动泵加入到预先加入5l去离子水的反应釜中进行共沉淀反应。控制反应釜的温度为50℃,调节各溶液进料速度,控制ph至8

±

0.5,连续进料24小时。停止搅拌并抽滤,用去离子水洗涤沉淀物至滤液的ph小于7,在90℃下干燥得到类球形的mg,al掺杂型前驱体沉淀物。将上述掺杂前驱体沉淀物、碳酸锂进行球磨混匀,在空气气氛中,980℃烧结10小时形成掺杂型钴酸锂。

[0147]

合成表层掺杂的钴酸锂:将上述钴酸锂与纳米级氧化铝及二氧化钛混合物,控制

al,ti与co的摩尔比分别为0.25%和0.25%,在高速混合机内均匀混合,于920℃烧结8小时,自然冷却到200℃后通入3%的氧气后,820℃退火烧结4小时,得到高倍率稳定型正极材料b31。

[0148]

实施例32:合成步骤与实施例31相同,仅是将al(no3)3·

9h2o的质量设置为3.45g,得到正极材料b32。

[0149]

b31和b32的测试结果如表12所示。

[0150]

表12

[0151][0152]

表12(续)

[0153][0154]

和实施例b1相比,b31的电化学性能略好,这是由于在形成钴酸锂前驱体的过程中体相掺杂金属元素能够使得金属元素在体相中形成更均匀的分布。

[0155]

(九)实施例33

‑

35(改变粒径大小)

[0156]

采用以下合成步骤合成不同中值粒径的掺杂性钴酸锂b33

‑

b35:

[0157]

合成体相掺杂的钴酸锂:称取286.7g co(no3)2·

6h2o,溶于1l去离子水中,在常温下搅拌充分得到co盐溶液。采用并流加料的方式将浓度为80g/l的nh4hco3溶液、硝酸钴溶液和40g/l的氢氧化锂溶液通过蠕动泵加入到预先加入5l去离子水的反应釜中进行共沉淀反应。控制反应釜的温度为50℃,控制ph至8

±

0.5,调节各溶液进料速度,连续进料并监控材料的粒径,至目标d

50

=3μm,~7μm和9μm。停止搅拌并抽滤,用去离子水洗涤沉淀物至滤液的ph小于7,在90℃下干燥。将上述不同粒径的前驱体沉淀物与79.0g碳酸锂、0.159g氧化铝、0.247g氧化镁进行高速球磨混匀,在空气气氛中,980℃烧结10小时形成掺杂型钴酸锂。

[0158]

合成表层掺杂的钴酸锂:将上述钴酸锂与纳米级氧化铝及二氧化钛混合物,控制al,ti与co的摩尔比分别为0.25%和0.25%,在高速混合机内均匀混合,于920℃烧结8小时,自然冷却到200℃后通入3%的氧气后,采用820℃退火烧结,烧结时间分别为2小时,6小时和8小时,得到d

50

分别为4.1,7.3,9.8μm的高倍率稳定型正极材料b33

‑

b35。

[0159]

b33

‑

b35的测试结果如表13所示。

[0160]

表13

[0161][0162]

表13(续)

[0163][0164]

综上可知,随着中值粒径d

50

的减小,所得正极材料的活性比表面积逐渐增加,且在常温和低温下的电化学表现越好。然而,粒径过小将不利于工业生产。为了获得出色的倍率性能且利用工业生产,钴酸锂正极材料的中值粒径可以设定在3

‑

11μm的范围内。

[0165]

在本发明的实施例中,锂源采用了碳酸锂,钴源采用了硝酸钴。然而,本领域技术人员理解锂源和钴源是为了提供锂离子和钴离子,使得锂离子和钴离子在水溶液中充分接触并发生反应。因此,只要采用能够提供锂离子或钴离子的化合物均能实现本发明的技术方案。例如,锂源还可以采用醋酸锂、硝酸锂、氢氧化锂等;钴源可以采用草酸钴、醋酸钴、碳酸钴、硫酸钴,氯化钴等。

[0166]

其次,在本发明的实施例中,还采用氢氧化锂作为沉淀剂。本领域技术人员理解,

沉淀剂的作用是为了调整溶液的ph值,促进锂源和钴源发生反应并生成沉淀。除了氢氧化锂以外,沉淀剂还可以为:氢氧化钠,氨水等。

[0167]

再者,对于体相掺杂和表层掺杂的金属元素而言,本领域技术人员在阅读本技术说明书后便能根据实验条件选择金属氧化物、金属盐或者包含金属元素的其它类型化合物。例如,针对mg,本发明根据不同的反应条件选择了氧化镁和醋酸镁;此外,选择草酸镁、硝酸镁也可以实现本发明的技术方案。

[0168]

如本文中所使用,术语“约”用以描述及说明小的变化。当与事件或情形结合使用时,所述术语可指代其中事件或情形精确发生的例子以及其中事件或情形极近似地发生的例子。举例来说,当结合数值使用时,术语可指代小于或等于所述数值的

±

10%的变化范围,例如小于或等于

±

5%、小于或等于

±

4%、小于或等于

±

3%、小于或等于

±

2%、小于或等于

±

1%、小于或等于

±

0.5%、小于或等于

±

0.1%、或小于或等于

±

0.05%。举例来说,如果两个数值之间的差值小于或等于所述值的平均值的

±

10%(例如小于或等于

±

5%、小于或等于

±

4%、小于或等于

±

3%、小于或等于

±

2%、小于或等于

±

1%、小于或等于

±

0.5%、小于或等于

±

0.1%、或小于或等于

±

0.05%),那么可认为所述两个数值“约”相同。

[0169]

另外,有时在本文中,以范围格式呈现量、比率和其它数值。应理解,此类范围格式是用于便利及简洁起见,且应灵活地理解,不仅包含明确地指定为范围限制的数值,而且包含涵盖于所述范围内的所有个别数值或子范围,如同明确地指定每一数值及子范围一般。

[0170]

上文说明摘要整理出数个实施例的特征,这使得所属技术领域中具有通常知识者够更加理解本技术的多种方面。所属技术领域中具有通常知识者可轻易地使用本技术作为基础,以设计或修改其他组合物,以便实现与此处申请的实施例相同的目的及/或达到相同的优点。所属技术领域中具有通常知识者亦可理解,这些均等的实例并未悖离本技术的精神与范畴,且其可对本技术进行各种改变、替换与修改,而不会悖离本技术的精神与范畴。虽然本文中所揭示的方法已参考以具体次序执行的具体操作加以描述,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序及分组不是对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1