一种高性能固体氧化物电解池及其制备方法与流程

1.本发明涉及燃料电池技术领域,具体涉及一种高性能固体氧化物电解池及其制备方法。

背景技术:

2.(1)传统的固体氧化物电解池以la1

‑

xsrxmno3(lsm)为阳极,工作温度一般在800℃以上,较高的温度不仅导致其制造难度高,而且还极大限制了材料的选择范围。因此,目前工作在600℃附近的中温固体氧化物电解池发展前景更为广阔。

3.(2)在中温情况下,由于温度的下降,电解质、氧电极和氢电极的性能均有所降低,而氧电极由于反应活化能较大导致受温度降低影响更明显,因此开发高性能氧电极使得其对电解池性能的提高更为重要。

4.传统的氧电极常常采用高温烧结的方式,直接制备到半电池上,而且为保证电极与电解质之间的结合良好需要1000℃以上的高温。因而使得阳极孔结构单一、孔隙率较低、三相界面较短和活化反应位点少等问题。因此,开发新型的高性能氧电极是制备高性能固体氧化物电解池的关键。

5.综上所述,亟需提供一种高性能固体氧化物电解池及其制备方法,以解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种高性能固体氧化物电解池及其制备方法,采用冷冻法制造的多孔活性氧电极,实现了可控的电极孔径大小和孔隙率,采用不锈钢基板与蜂窝状活性氧电极,提高电解池的电解性能。

7.为实现上述目的,提供以下技术方案:本发明提供了一种高性能固体氧化物电解池,包括自下而上的双极板、不锈钢基板、氢电极、电解质薄膜、浆糊层和蜂窝状活性氧电极。

8.进一步地,所述双极板为铁素体不锈钢双极板,和/或,不锈钢基板为铁素体不锈钢基板,所述铁素体不锈钢为钛/铌稳定,含cr量为17.5

‑

18.5%。

9.进一步地,电解质薄膜为氧化铈基电解质薄膜,和/或,浆糊层为氧化铈基浆糊层,所述氧化铈基的组成成分为c

e0.9

gd

0.1

o

1.95

和co3o4,其中c

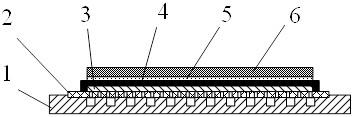

e0.9

gd

0.1

o

1.95

占98%,co3o4占2%,以摩尔分数计量。

10.进一步地,所述高性能固体氧化物电解池,包括以下至少一种方式:方式一:所述双极板上有供气体流通的流道;方式二:所述不锈钢基板上涂有导电子的la

0.6

sr

0.4

co

0.2

fe

0.8

o3活性氧化物涂层。

11.进一步地,所述氢电极为nio与ce

0.9

gd

0.1

o

1.95

制成的复合电极,其中nio粉末占50%,ce

0.9

gd

0.1

o

1.95

粉末占50%,以体积分数计量。

12.进一步地,所述蜂窝状活性氧电极为y

0.08

zr

0.92

o2蜂窝状支架与la

0.6

sr

0.4

coo3活性

纳米涂层组成的复合电极,其中la

0.6

sr

0.4

coo3占27%,y

0.08

zr

0.92

o2占73%,以质量分数计量。

13.进一步地,所述不锈钢基板中心为多孔区域,边缘为无孔区域,所述双极板与所述不锈钢基板的无孔区域粘接。

14.进一步地,多孔区域的孔贯穿不锈钢基板两侧,孔径大小为50

‑

250μm,孔面积与不锈钢基板面积之比为40

‑

65%。

15.进一步地,不锈钢基板厚度为50

‑

250μm,氢电极厚度为10

‑

25μm,孔隙率为30

‑

60%;电解质薄膜厚度为10

‑

20μm,致密度≥95%;浆糊层厚度为0.2

‑

1μm,孔隙率5

‑

20%;蜂窝状活性氧电极厚度为50

‑

250μm,孔隙率50

‑

75%。

16.本发明还提供了一种如上述任一项技术方案所述的高性能固体氧化物电解池的制备方法,包括如下步骤:对不锈钢基板原材采用光学加工,得到多孔的不锈钢基板;将氢电极浆料涂覆在不锈钢基板上,在750

‑

1050℃温度下进行高温烧结,形成带多孔结构的氢电极;将电解质涂覆在氢电极层上,并在中性氛围下950℃进行高温烧结,以形成足够致密的电解质薄膜,同时防止不锈钢基板被过度氧化;配置蜂窝状支架浆料,将浆料倒入模具中,放置在冷源上使其底部为冷源,顶部为大气环境形成温度梯度,冷冻20

‑

40min;在真空箱内干燥18

‑

30h,然后在1200

‑

1600℃下高温烧结形成电极支架;冰晶沿温度梯度方向生长,从而形成孔隙;较大的温度梯度使得材料中冰晶的生长速率不同,温度越低孔隙越小越多,底部低温处为致密层,顶部为形似蜂窝状的孔隙结构;通过浆糊层将电极支架与电解质薄膜粘接,在750

‑

1050℃下高温烧结;配置活性层溶液,将活性层溶液纳米注射到蜂窝状电极支架中,待活性层溶液沉积在通道内表面,在30

‑

40℃下干燥4

‑

8h;最后,在750

‑

1050℃下高温烧结使活性层加载到蜂窝状电极支架上;重复这个步骤直到达到质量分数要求,得到高性能固体氧化物电解池。

17.与现有技术相比,本发明提供的高性能固体氧化物电解池及其制备方法,本发明具有以下有益效果:(1)通过冷冻法制备多孔氧电极,可以通过调整冷源温度形成不同的温度梯度,以实现对电极孔径和孔密度的控制,孔隙率最高能够达到75%。同时,由于冷冻时冰晶延温度梯度生长的特性,易形成弯曲度小的直孔,使得电解产生的氧气更易释放出能够参与反应的活性位点增多。

18.(2)采用多孔氧化铈基浆糊层来粘接氧电极和电解质,能够有效改善界面间的接触,提高电解池的电解性能。

19.(3)以金属基底为支撑体,电极、电解质厚度相应地减小,电解池整体电阻减小,与高孔隙率、低电阻的蜂窝状氧电极相结合,可以有效提高电解池的性能。

20.提供发明内容部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。发明内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

附图说明

21.通过结合附图对本公开示例性实施例进行更详细的描述,本公开的上述以及其它

目的、特征和优势将变得更加明显,其中,在本公开示例性实施例中,相同的参考标号通常代表相同部件。

22.图1示出了本发明实施例的高性能固体氧化物电解池的结构示意图。

23.附图标记:1

‑

双极板;2

‑

不锈钢基板;3

‑

氢电极;4

‑

电解质薄膜;5

‑

浆糊层;6

‑

蜂窝状活性氧电极。

具体实施方式

24.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的实施例,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

25.在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。除非特别申明,术语“或”表示“和/或”。术语“基于”表示“至少部分地基于”。术语“一个示例实施例”和“一个实施例”表示“至少一个示例实施例”。术语“另一实施例”表示“至少一个另外的实施例”。术语“第一”、“第二”等等可以指代不同的或相同的对象。下文还可能包括其他明确的和隐含的定义。

26.如图1所示,本实施例提供了一种高性能固体氧化物电解池,包括自下而上的双极板1、不锈钢基板2、氢电极3、电解质薄膜4、浆糊层5和蜂窝状活性氧电极6。

27.具体地,本实施例的双极板1为铁素体不锈钢双极板,不锈钢基板2为铁素体不锈钢基板,双极板1与不锈钢基板2的材料相同。优选地,本实施例的铁素体不锈钢为钛/铌稳定,含cr量为17.5

‑

18.5%。优选地,不锈钢基板2上涂有导电子的la

0.6

sr

0.4

co

0.2

fe

0.8

o3活性氧化物涂层。

28.可选地,不锈钢基板2中心为多孔区域,边缘为无孔区域,双极板1与不锈钢基板2的无孔区域粘接。双极板1上有供气体流通的流道。

29.进一步地,电解质薄膜4为氧化铈基电解质薄膜,浆糊层5为氧化铈基浆糊层,氧化铈基的组成成分为ce

0.9

gd

0.1

o

1.95

和co3o4,其中gdc占98%,co3o4占2%,以摩尔分数计量,本实施例的氧化铈基浆糊层的组成成分及配比与氧化铈基电解质薄膜相同。

30.氢电极3为nio与ce

0.9

gd

0.1

o

1.95

(gdc)制成的复合电极,其中nio粉末占50%,gdc粉末占50%,以体积分数计量。

31.蜂窝状活性氧电极6为y

0.08

zr

0.92

o2(8ysz)蜂窝状支架与la

0.6

sr

0.4

coo3活性纳米涂层组成的复合电极,其中lsc占27%,8ysz占73%,以质量分数计量。

32.进一步地,本实施例的不锈钢基板2厚度为50

‑

250μm,多孔区域的孔贯穿不锈钢基板2两侧,孔径大小为50

‑

250μm,孔面积与不锈钢基板2面积之比为40

‑

65%。氢电极3厚度为10

‑

25μm,孔隙率为30

‑

60%;电解质薄膜4厚度为10

‑

20μm,致密度≥95%;浆糊层5厚度为0.2

‑

1μm,孔隙率5

‑

20%;蜂窝状活性氧电极6厚度为50

‑

250μm,孔隙率50

‑

75%。

33.本实施例还提供了一种上述高性能固体氧化物电解池的制备方法,包括如下步骤:1)对不锈钢基板原材采用光学加工,得到多孔的不锈钢基板2;将氢电极浆料涂覆

在不锈钢基板2上,在750

‑

1050℃温度下进行高温烧结,形成带多孔结构的氢电极3;2)将电解质涂覆在氢电极3层上,并在中性氛围下950℃进行高温烧结,以形成足够致密的电解质薄膜4,同时防止不锈钢基板2被过度氧化;3)配置蜂窝状支架浆料,将浆料倒入模具中,放置在冷源上使其底部为冷源,顶部为大气环境形成温度梯度,冷冻20

‑

40min;在真空箱内干燥18

‑

30h,然后在1200

‑

1600℃下高温烧结形成电极支架;冰晶延温度梯度方向生长,从而形成孔隙;较大的温度梯度使得材料中冰晶的生长速率不同,温度越低孔隙越小越多,底部低温处为致密层,顶部为形似蜂窝状的孔隙结构;4)通过浆糊层5将电极支架与电解质薄膜4粘接,在750

‑

1050℃下高温烧结;5)配置活性层溶液,将活性层溶液纳米注射到蜂窝状电极支架中,待活性层溶液沉积在通道内表面,在30

‑

40℃下干燥4

‑

8h;最后,在750

‑

1050℃下高温烧结使活性层加载到蜂窝状电极支架上;重复这个步骤直到达到质量分数要求,得到高性能固体氧化物电解池。

34.具体地,步骤1)中的烧结温度优选900℃。

35.步骤2)中的烧结温度优选950℃。

36.步骤3)中的浆料优选y

0.08

zr

0.92

o2(8ysz)浆料,当然其他实施例中也可以选择能够达到相同作用的材料,冷冻时间优选30min,干燥时间优选24h,烧结时间优选1400℃。步骤3)具体为:配置8ysz浆料,将浆料倒入模具中,放置在冷源上使其底部为冷源,顶部为大气环境形成温度梯度,冷冻30min。在真空箱内干燥24h,然后在1400℃下高温烧结形成电极支架。冰晶沿温度梯度方向生长,从而形成孔隙。较大的温度梯度使得材料中冰晶的生长速率不同,温度越低孔隙越小越多,底部低温处为致密层,顶部为形似蜂窝状的孔隙结构。

37.步骤4)中烧结 温度优选900℃,步骤4)具体为:通过氧化铈基浆糊层将8ysz电极支架与氧化铈基电解质粘接,在900℃下高温烧结。

38.步骤5)中优选的活性层溶液为la

0.6

sr

0.4

coo3(lsc),干燥温度为35℃,干燥时间为6h,烧结温度为900℃。步骤4)具体为:配置la

0.6

sr

0.4

coo3活性层溶液,将活性层溶液纳米注射到蜂窝支架中,待lsc溶液沉积在通道内表面,在35℃下干燥6h;最后,在900℃下高温烧结使lsc活性层加载到蜂窝支架上。重复这个步骤直到达到质量分数要求,得到高性能固体氧化物电解池。

39.本实施例的高性能固体氧化物电解池及其制备方法具有以下优点:(1)通过冷冻法制备多孔氧电极,可以通过调整冷源温度形成不同的温度梯度,以实现对电极孔径和孔密度的控制,孔隙率最高能够达到75%。同时,由于冷冻时冰晶延温度梯度生长的特性,易形成弯曲度小的直孔,使得电解产生的氧气更易释放出能够参与反应的活性位点增多。

40.(2)采用多孔氧化铈基浆糊层来粘接氧电极和电解质,能够有效改善界面间的接触,提高电解池的电解性能。

41.(3)以金属基底为支撑体,电极、电解质厚度相应地减小,电解池整体电阻减小,与高孔隙率、低电阻的蜂窝状氧电极相结合,可以有效提高电解池的性能。

42.以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也

不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1