一种一体化导电粘合剂及其制备方法和应用

1.本发明属于电池材料技术领域,具体涉及一种一体化导电粘合剂及其制备方法和应用。

背景技术:

2.随着能源问题和环境问题的日益突出,锂离子电池由于具有质量轻、体积小、比容量高等优势,已用于3c产品(手机、笔记本电脑,数码相机)、电动汽车、无人机、航空航天等新型高技术领域。硅在完全嵌锂状态下(li4.4si)的理论比容量为4200mah g-1

,是商业化所使用的石墨负极材料的10倍以上。而且,其具有与石墨负极相当的较低安全的嵌锂工作电压(≈0.2-0.4v对li/li

+

),避免了负极材料析锂等安全问题。与此同时,元素储量非常的丰富(地壳中第二最丰富的元素),廉价易得,环境友好。硅已成为替代石墨基负极以提升锂离子电池能量密度的最有希望的备选材料。

3.由于硅导电性差,在制浆过程中,通常加入导电添加剂,如导电炭黑、碳管、碳纤维等,增强硅颗粒与粘合剂间的导电性。硅负极在锂离子嵌入和脱出的过程中会发生高达400%的体积膨胀,常用的电极粘合剂聚丙烯酸,只含有亲水链段,对硅能实现较好的粘附,但对疏水界面的碳材料,粘附力不足,使得大体积膨胀的过程中,活性物质和导电添加剂之间失去电连接,降低了电池的电化学性能,成为其目前商业化的一大瓶颈。因此,需要设计开发一种导电性好的同时具有粘硅和粘碳功能的粘合剂,解决硅基负极导电性差的问题。

技术实现要素:

4.本发明的目的在于提供一种一体化导电粘合剂及其制备方法和应用,解决现有技术中电极聚丙烯酸与导电添加剂粘附力不足的问题。

5.本发明是通过以下技术方案来实现:

6.一种一体化导电粘合剂的制备方法,包括以下步骤:

7.步骤1、制备改性聚普朗尼克:

8.1.1、将摩尔比为1:1~3的聚普朗尼克和催化剂溶于ch2cl2溶液,搅拌均匀后,获得混合溶液a;

9.1.2、向混合溶液a中加入丙烯酰氯进行反应,获得混合溶液b;聚普朗尼克和丙烯酰氯的摩尔比为1:(1~3);

10.1.3、向混合溶液b中加入酸性调节剂进行反应,获得混合溶液c;

11.1.4、对混合溶液c进行透析,获得反应产物,对反应产物冷冻干燥,得到改性聚普朗尼克;

12.步骤2、制备聚普朗尼克-丙烯酸共聚物:

13.将改性聚普朗尼克溶于水中,再加入丙烯酸和引发剂,进行聚合反应,获得聚普朗尼克-丙烯酸共聚物;改性普朗尼克和丙烯酸摩尔比为(1~3):(7~9);

14.步骤3、将cnt和聚普朗尼克-丙烯酸共聚物按1:1~4质量比共混,冰浴下超声分

散,得到所述一体化导电粘合剂。

15.进一步,在步骤1.1和步骤2中,反应时,向反应溶液中鼓入保护气体。

16.进一步,步骤1.1中,催化剂采用三乙胺,三乙胺的加入量与聚普朗尼克的摩尔比为1~3:1,催化剂的浓度为10~20wt%。

17.进一步,步骤1.2中,普朗尼克和丙烯酰氯的反应时间为8~12小时。

18.进一步,步骤1.3中,酸性调节剂采用稀hcl,反应温度为室温,反应时间为6~8h。

19.进一步,步骤1.4中,冷冻干燥时间大于8h。

20.进一步,步骤2中,聚合反应条件为:反应温度为60~80℃,反应时间为60min~80min;

21.引发剂为过硫酸胺,引发剂的质量百分比占反应物总质量的(0.6~1.2)wt%。

22.进一步,步骤3中,超声分散时间为40min~80min。

23.本发明还公开了一种一体化导电粘合剂,采用所述的一种一体化导电粘合剂的制备方法制备得到。

24.本发明还公开了所述的一体化导电粘合剂在制备电池负极中的应用,包括以下过程:

25.将负极活性材料和导电粘合剂按照(60~90):(1~40)的质量比混合,得到混合物,通过球磨将其混合物均匀分散在去离子水中,得到均匀混合的负极浆料;

26.将负极浆料均匀涂覆在铜箔上,真空干燥后,得到电池负极。

27.与现有技术相比,本发明具有以下有益的技术效果:

28.本发明公开了一种一体化导电粘合剂的制备方法,先制备改性聚普朗尼克,再由改性聚普朗尼克和丙烯酸单体共聚,将获得的聚普朗尼克-丙烯酸共聚物与cnt共混后,通过cnt和聚普朗尼克分子链间共同的疏水作用,在冰浴下通过细胞分散仪进行分散处理,使得cnt和粘合剂均匀复合,制备了导电性能优异的一体化导电粘合剂。改性后聚普朗尼克和丙烯酸单体之间能够发生化学反应,除了通过分子链间缠结形成的物理网络还存在反应产生的化学键连接,物理化学双网络结构使得聚合物具有更好的力学性能,能够改善硅负极循环时的体积膨胀问题。此外,该粘合剂同时具有丙烯酸中的亲水链段和聚普朗尼克中的疏水链段,可以分别与硅和碳材料实现粘结;聚普朗尼克和cnt之间的疏水作用,使得cnt能够更加均匀的分散在粘合剂中,提高了粘合剂的导电性,同时聚普朗尼克中含有大量的乙氧基和醚键,能够提升锂离子的传输能力。本发明的一体化导电粘合剂的制备方法,不需要在极片制备过程中添加导电添加剂,通过分散处理,使导电添加剂和聚合物实现更好的粘合和分散,提升粘合剂的导电性能,由该粘合剂制备的负极表现出优异的循环性能。

29.进一步地,在步骤1.1中和步骤2中,向溶液中鼓入保护气体,用于除出溶液中的氧气,防止氧气对聚合反应的抑制作用。

30.本发明还公开了一体化导电粘合剂的应用,本发明提供了基于该粘合剂制备的锂离子电池负极浆料、锂离子电池负极和锂离子电池,所制备的锂离子电池负极中的导电基体分布更加均匀,对应的锂离子电池具有更好的电化学性能。

附图说明

31.图1为本发明的聚普朗尼克-丙烯酸共聚物和丙烯酸对cnt的分散性对照图;(a)聚

普朗尼克-丙烯酸和cnt分散图;(b)丙烯酸和cnt分散图;

32.图2为实施例1中粘合剂a1和对比例b1的粘合剂负极元素分布示意图;

33.图3为实施例1中粘合剂a1和对比例b1的锂离子电池倍率性能;

34.图4为实施例1中粘合剂a1和对比例b1的锂离子电池阻抗性能;

35.(a)粘合剂a1的锂离子电池阻抗性能测试图;(b)对比例b1的锂离子电池阻抗性能测试图。

具体实施方式

36.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

37.本发明公开了一种一体化导电粘合剂的制备方法,包括以下步骤:

38.(1)制备改性聚普朗尼克:

39.1.1、将聚普朗尼克和三乙胺以1:1~3的摩尔比,溶于ch2cl2溶液,反应浓度为10~20wt%,搅拌均匀后获得混合溶液a;

40.1.2、向混合溶液a中加入丙烯酰氯,在室温下反应8~12h,获得混合溶液b;聚普朗尼克和丙烯酰氯摩尔比为1:(1~3);

41.1.3向混合溶液b中加入与三乙胺的摩尔比为1:1的稀hcl,室温下搅拌反应6~8h,获得混合溶液c;加入稀hcl调节ph,同时,盐酸还能反应掉过量的三乙胺;

42.1.4对混合溶液c进行透析,获得反应产物,对反应产物冷冻干燥,冷冻干燥8h以上,获得改性聚普朗尼克;

43.(2)制备聚普朗尼克-丙烯酸共聚物:

44.将改性聚普朗尼克溶于水中,加入丙烯酸和引发剂,改性普朗尼克和丙烯酸反应的摩尔比为(1~3):(7~9),引发剂的质量为两种单体总质量的0.6%~1.2%;

45.升温至60~80℃引发单体聚合,聚合反应时间为20~60min,得到聚普朗尼克-丙烯酸共聚物;

46.(3)制备导电粘合剂:将cnt和聚普朗尼克-丙烯酸共聚物按1:1~4质量比共混,冰浴下用细胞分散仪超声分散40min~80min。

47.更优地,在步骤1.1中,向混合溶液a中鼓入n2气体以除氧,防止氧气对反应的抑制作用。

48.在步骤(2)中,向体系中鼓入保护气体(氮气或氩气)以除氧,防止氧气对聚合反应的抑制作用。

49.本发明的粘合剂能够用于制备锂离子电池负极及对应的锂离子电池,包括以下步骤:

50.(1)将负极活性材料si或sic和粘合剂按照(60~90):(1~40)的质量比配置,通过球磨将其均匀分散在去离子水中,得到均匀混合的负极浆料。

51.(2)用自动涂膜机把(1)中的浆料均匀地涂覆在12μm厚的铜箔上,涂布厚度为150-300μm空干燥箱烘干去除溶剂。干燥结束后,用手动裁片机把涂有浆料的地方裁成直径为12mm的负极极片。

52.(3)将制得的负极极片转移到充满氩气的手套箱中,组装成2032扣式半电池。使用

纯锂片作为对电极,用celgard2325聚丙烯-聚乙烯-聚丙烯(pp-pe-pp)膜作为隔膜。电解液采用含有1m的六氟磷酸锂(lipf6)的碳酸乙烯酯(ec)和碳酸二乙酯(dec)(体积比为1:1)混合溶液。

53.将组装好的扣式电池静置6小时,然后在室温下,0.01~1.5v的电压范围内,以0.05c的倍率循环一周后在0.5c的倍率下进行充放电循环。其中1c为4200mah/g。

54.实施例1

55.本发明公开了一种一体化导电粘合剂的制备方法,包括以下步骤:

56.(1)取0.2m和0.6m聚普朗尼克和三乙胺,溶于20ml的ch2cl2溶液中,充分搅拌均匀,得到混合溶液a;

57.(2)通氮气60min以除去氧气;

58.(3)将0.2m丙烯酰氯加入到混合溶液a中,室温下反应8小时,获得混合溶液b;

59.(4)将0.6m稀hcl加入到混合溶液b中,搅拌6h,获得混合溶液c;

60.(5)对混合溶液c透析后,进行冷冻,转移至冷冻干燥箱中干燥至恒重,得到纯净的改性聚普朗尼克。

61.(6)将0.2m改性聚普朗尼克溶于水中,加入1.8m丙烯酸和过硫酸胺16mg,然后向体系中鼓入保护氮气除氧,升温至60℃反应时间60min,得到聚普朗尼克-丙烯酸共聚物;

62.(7)将2.5g聚普朗尼克-丙烯酸共聚物和2.5gcnt混合,冰浴下用细胞分散仪超声分散80min,得到导电粘合剂,所得粘合剂标记为a1。

63.将制备得到的粘合剂a1按照上述方法应用于负极并组装锂离子电池,测试电池循环性能。

64.实施例2

65.本发明公开了一种一体化导电粘合剂的制备方法,包括以下步骤:

66.(1)取0.2m和0.4m聚普朗尼克和三乙胺,溶于20ml的ch2cl2溶液中,充分搅拌均匀,得到混合溶液a;

67.(2)通氮气60min以除去氧气;

68.(3)将0.4m丙烯酰氯加入到混合溶液a中,室温下反应10小时,获得混合溶液b;

69.(4)将0.4m稀hcl加入到混合溶液b中,搅拌7h,获得混合溶液c;

70.(5)对混合溶液c透析后,进行冷冻,转移至冷冻干燥箱中干燥至恒重,得到纯净的改性聚普朗尼克。

71.(6)将0.2m改性聚普朗尼克溶于水中,加入1.6m丙烯酸和过硫酸胺24mg,然后向体系中鼓入保护氮气除氧,升温至70℃反应时间40min,得到聚普朗尼克-丙烯酸共聚物;

72.(7)将2.5g聚普朗尼克-丙烯酸共聚物和1.25gcnt混合,冰浴下用细胞分散仪超声分散60min,得到导电粘合剂,所得粘合剂标记为a2。

73.实施例3

74.本发明公开了一种一体化导电粘合剂的制备方法,包括以下步骤:

75.(1)取0.2m和0.2m聚普朗尼克和三乙胺,溶于20ml的ch2cl2溶液中,充分搅拌均匀,得到混合溶液a;

76.(2)通氮气60min以除去氧气;

77.(3)将0.2m丙烯酰氯加入到混合溶液a中,室温下反应12小时,获得混合溶液b;

78.(4)将0.2m稀hcl加入到混合溶液b中,搅拌6h,获得混合溶液c;

79.(5)对混合溶液c透析后,进行冷冻,转移至冷冻干燥箱中干燥至恒重,得到纯净的改性聚普朗尼克。

80.(6)将0.2m改性聚普朗尼克溶于水中,加入0.467m丙烯酸和过硫酸胺30mg,然后向体系中鼓入保护氮气除氧,升温至80℃反应时间20min,得到聚普朗尼克-丙烯酸共聚物;

81.(7)将2.5g聚普朗尼克-丙烯酸共聚物和0.625gcnt混合,冰浴下用细胞分散仪超声分散60min,得到导电粘合剂,所得粘合剂标记为a3。

82.对比例1

83.(1)取0.2m和0.6m聚普朗尼克和三乙胺,溶于20ml的ch2cl2溶液中,充分搅拌均匀。

84.(2)通氮气60min以除去氧气;

85.(3)将0.2m丙烯酰氯加入到步骤(2)制备的溶液中,室温下反应8小时。

86.(4)将0.6m稀hcl加入到步骤(3)制备的溶液中,搅拌6h;

87.(5)将反应产物透析后,进行冷冻,转移至冷冻干燥箱中干燥至恒重,得到纯净的改性聚普朗尼克。

88.(6)将0.2m改性聚普朗尼克溶于水中,加入1.8m丙烯酸和引发剂过硫酸胺16mg,然后向体系中鼓入保护氮气除氧,升温至60℃反应时间60min,得到聚普朗尼克-丙烯酸共聚物,所得粘合剂标记为b1。

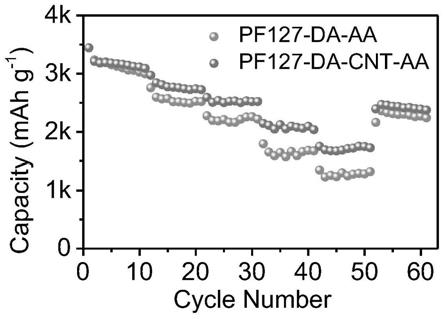

89.将制备得到的粘合剂b1按照上述方法应用于负极时,需要在球磨的过程中直接加入cnt,制备的电极组装锂离子电池,测试电池循环性能,如表1所示。

90.对比例2

91.采用paa作为粘合剂;

92.将制备得到的粘合剂paa按照上述方法应用于负极时,需要在球磨的过程中直接加入cnt,制备的电极组装锂离子电池,测试电池循环性能,如表1所示。

93.表1

94.编号首周效率200周后容量维持率实施例184.682实施例284.280.8实施例382.378.4对比例183.437.5对比例282.642.2

95.从表1的结果来看,本发明提供的锂离子电负极粘合剂首周效率都在80%以上,200周循环后的容量保持率都在78%以上,但是对比例粘合剂,200周循环后的容量保持率都《50%。由此可知。本发明制备的粘合剂显著提升了锂离子电池的循环稳定性。

96.从图1结果来看,聚普朗尼克-丙烯酸和cnt具有较好的分散性,分散后的溶液未见明显的分散颗粒,且在静置7天后,仍分散均匀,未出现沉降;对照样丙烯酸和cnt超声分散静置1min后,出现明显的沉降;表明普朗尼克-丙烯酸和cnt共同的疏水作用,使其在超声分散后,能够达到较好的均匀性。

97.从图2结果来看,导电粘合剂制备的极片,碳元素的分布更加均匀,较少出现团聚现象,而对比例粘合剂制备的极片,碳元素分布出现部分聚集,表明一体化的导电粘合剂设

计能够更好的分散并复合导电基体,使得电极结构具有更好的导电性。

98.从图3结果来看,锂离子电池的倍率从0.1c逐渐增加至1.5c时,对比例b1粘合剂的si负极比容量不断下降,且衰减幅度随着电流密度的增加不断扩大,在最高的1.5c倍率下,容量衰减至1236mah g-1

;而实施例a1粘合剂的si负极在不同倍率下的放电比容量总是高于对比例b1粘合剂的电极,且容量衰减程度明显较缓,即使在1.5c倍率下,仍能提供较高的比容量(1685mah

·

g-1

)。结果表明,在大电流条件下,本发明的导电粘合剂中的cnt能更均匀的分布在电极中,提高了极片的导电性,从而提升了电池的倍率性能。

99.从图4结果来看,在第1次循环后,采用实施例a1粘合剂的电池在高频区域的阻抗为49ω,而对比例b1粘合剂的电池在高频区域的阻抗为75ω,在循环50周后,实施例a1粘合剂电极在高频区域的半圆半径远小于对比例b1粘合剂电极,表明使用实施例a1粘合剂的硅负极界面电阻更低。这一结果表明导电粘合剂有助于改善电极界面稳定性,从而有效降低界面阻抗,因此电池具有较好的倍率性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1