一种低导热高绝缘云母件及成型工艺的制作方法

1.本技术涉及云母绝缘制品的生产技术领域,尤其是涉及一种低导热高绝缘云母件及成型工艺。

背景技术:

2.新能源汽车产业发展迅速,作为新能源汽车产业核心之一的电池组的研发尤为关键,电池组的研发是当前车企核心竞争力的体现。近两年来,新能源汽车出现了多起碰撞导致电池组发生燃烧的事故,使得电池组的安全稳定性成为了消费者最为关注的问题。

3.为了保证电池组的安全性能,新能源汽车的厂商会采用高绝缘性的云母板作为电池组外壳的绝缘保护材料。云母板具有较高的绝缘性、低导热性、耐高温性,可为电池组提供较好的安全防护。

4.实际使用过程中发现,电池组中的热管理是分区域的,其中有部分区域需要低导热,从而避免该部分区域散热过快,对电池组周边的电气元件造成破坏。然而,相关技术中的云母板的导热系数在0.25

‑

0.5w/cm,无法满足热管理分区中的低导热需求。因此,本技术提供了一种低导热高绝缘云母件。

技术实现要素:

5.为了解决相关技术中云母板的导热系数偏高,无法满足热管理分区中的低导热需求的问题,本技术提供了一种低导热高绝缘云母件及成型工艺。

6.第一方面,本技术提供的一种低导热高绝缘云母件,是通过以下技术方案得以实现的:一种低导热高绝缘云母件,包括云母主体和一体形成于云母主体内部的反射片;云母主体是由云母浆料和有机硅树脂制备而成;反射片表面贯穿开设有有多个连通孔;连通孔呈阵列式排布;反射片表面复合有改性粘结剂层;云母浆料是由包含以下重量份的原料组成:100份的组合式云母粉、80

‑

150份的稀释溶剂、5

‑

10份的增韧填料、5

‑

25份的低导热填料。

7.通过采用上述技术方案,本技术采用低导热填料有效降低了云母件的导热性,再采用反射片对热辐射进行反射,进一步降低了云母件的导热性,且采用增韧填料和组合式云母粉,保证了云母件的抗弯曲强度和电气强度,因此,可制备得到导热系数低于0.1w/cm、抗弯曲强度大于200mpa、电气强度大于30kv/cm的低导热高绝缘云母件。

8.优选的,所述组合式云母粉是由白云母、金云母和合成氟金云母组成;所述合成氟金云母外表面包覆有反射膜层;所述反射膜层的材质为为银、铝、铜中的一种。

9.通过采用上述技术方案,合成氟金云母外表面的反射膜层可有效反射电池组产生的热辐射,进一步降低云母件的导热性;且白云母、金云母和合成氟金云母复配组成的组合式云母粉可保证云母件的电气强度和抗弯曲强度。

10.优选的,所述白云母、金云母和合成氟金云的质量比为(6.0

‑

7.0):(0.8

‑

1.5):

(1.5

‑

3.0)。

11.通过采用上述技术方案,白云母、金云母和合成氟金云以特定质量比混合,所制备得到的云母件具有较好的电气强度和抗弯曲强度,保证所制备云母件的使用安全性。

12.优选的,所述低导热填料的粒径为10

‑

100微米;所述低导热填料是由中空微珠、纳米二氧化硅构成。

13.通过采用上述技术方案,中空微珠和纳米二氧化硅可有效降低云母件的导热性,保证所制备得到导热系数低于0.1w/cm,可满足热管理分区中的低导热需求,使得电池组使用更为安全稳定。

14.优选的,所述中空微珠为二氧化硅系中空微珠、氧化锆系中空微珠、氧化铝系中空微珠中的一种或多种组合;所述中空微珠、纳米二氧化硅的质量比为(6

‑

8):(2

‑

4)。

15.通过采用上述技术方案,所制备得到的云母件的导热系数低,且抗弯曲强度较好,可满足热管理分区中的低导热需求,使得电池组使用更为安全稳定。

16.优选的,所述增韧填料是由无碱玻璃纤维、碳化硅纤维和氧化锌晶须组成;无碱玻璃纤维、碳化硅纤维和氧化锌晶须的质量比为80:17:3。

17.通过采用上述技术方案,所制备得到的云母件具有较好的电气强度和抗弯曲强度,保证所制备云母件的使用安全性。

18.优选的,所述有机硅树脂是由包含以下原料制备而成:基体有机硅树脂、改性羟基硅氧烷、稀释溶剂和固化剂;所述基体有机硅树脂为kr

‑

242a硅树脂、kr

‑

511硅树脂、ys1053甲基苯基有机硅树脂中的一种;所述改性羟基硅氧烷为fm

‑

4421改性羟基硅氧烷、fm

‑

7721改性羟基硅氧烷中的一种。

19.通过采用上述技术方案,采用改性羟基硅氧烷改性基体有机硅树脂所得的有机硅树脂不仅粘结强度和耐高温性能好,而且与云母粉的相容性好,所制备得到的云母件具有较好的电气强度、耐高温性能和抗弯曲强度,保证所制备云母件的使用安全性。

20.优选的,所述有机硅树脂和改性粘结剂层中的粘结剂组成相同;所述有机硅树脂是由包括以下重量份的原料制备而成:100份的kr

‑

242a硅树脂、30

‑

60份的fm

‑

7721改性羟基硅氧烷、0.1

‑

0.5份的固化剂、130

‑

180份的稀释溶剂和10

‑

30份的玻纤粉料。

21.通过采用上述技术方案,进一步保证所制备得到的云母件具有较好的电气强度、耐高温性能和抗弯曲强度,保证所制备云母件的使用安全性;且改性粘结剂层和有机硅树脂为相同材质,反射片的界面强度较好,可保证整体的力学强度。

22.第二方面,本技术提供的一种低导热高绝缘云母件的成型工艺,是通过以下技术方案得以实现的:一种低导热高绝缘云母件的成型工艺,包括以下步骤:s1,云母浆料和有机硅树脂的配制;s2,将云母浆料和有机硅树脂混合均匀得浇筑浆料;s3,将s2中的浇筑浆料注入模具中,浇筑浆料液位达到模具槽深的一半,加热至65

‑

80℃,加热时间为40

‑

60min,在对模具进行加热期间,根据模具的尺寸裁剪反射片,所得反射片两侧面涂覆改性粘结剂,自然固化,所得漆膜为凝胶状态;s4,加热完成后,将反射片铺设于模具内后,模具中加满浇筑浆料,加热至65

‑

80℃,加热时间为40

‑

60min;

s5,热压成型,得半成品;s6,对半成品进行热处理,以1.0

‑

2.0℃/min的升温速率加热至90℃,保温30

‑

60min,自然冷却至常温,得成品。

23.通过采用上述技术方案,本技术的成型方法较为简单,便于进行工业化生产;通过本技术的成型方法可制备得到导热系数低于0.1w/cm、抗弯曲强度大于200mpa、电气强度大于30kv/cm的低导热高绝缘云母件。

24.综上所述,本技术具有以下优点:1、本技术具有相对较低的导热性能,导热系数在0.1w/cm以下,可满足热管理分区中的低导热需求,使得电池组使用更为安全稳定。

25.2、本技术的成型方法较为简单,所采用的设备设备成本较低,便于进行工业化生产。

附图说明

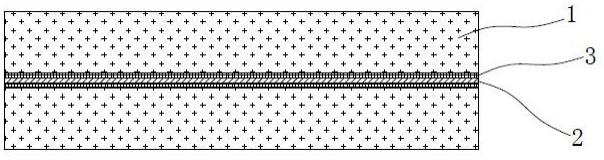

26.图1是本技术中实施例1的整体结构示意图。

27.图2是本技术实施例1中反射片的结构示意图。

28.图中,1、云母主体;2、反射片;20、连通孔;3、改性粘结剂层。

具体实施方式

29.以下结合附图和实施例对本技术作进一步详细说明。

30.原料1、白云母,20目,来源于灵寿县玛琳矿产品加工厂。

31.2、金云母,60目,莫氏硬度2.78

‑

2.85sio2含量38.7

‑

45%,耐高温1050℃,来源于灵寿县远大云母厂。

32.3、成氟金云母,40目,来源于石家庄沣铭矿产品有限公司。

33.4、二氧化硅系中空微珠,30μm抗压力可达到≤19mpa密度0.23

‑

0.7g/cm

³

,来源于河北铭驰矿产品有限公司。

34.5、氧化锆,30nm,来源于石家庄市京煌科技有限公司。

35.6、短切无碱玻璃纤维,长度3

‑

6mm,来源于泰安市海阳新材料有限公司。

36.7、碳化硅纤维,200目,来源于中诺新材(北京)科技有限公司。

37.8、kr

‑

242a有机硅树脂,含量≥95%,来源于日本信越公司。

38.9、kr

‑

511硅树脂,含量≥95%,来源于日本信越公司。

39.10、fm

‑

4421改性羟基硅氧烷,分子量为5000,来源于日本jnc。

40.11、fm

‑

7721改性羟基硅氧烷,分子量为5000,来源于日本jnc。

41.12、玻纤粉,原丝直径9

‑

13微米平均纤维长度50

‑

300微米,来源于连云港瑞创新材料科技有限公司。

42.13、固化剂:二乙烯三胺,来源于山东旭晨化工科技有限公司。

43.制备例制备例1合成氟金云母的制备,包括以下步骤:

s1,选用石家庄沣铭矿产品有限公司生产的40目的合成氟金云母,称量2.kg的合成氟金云母,加入8kg的浓度为6.0mol/l的盐酸中,以120rpm的转速分散0.5h,静置1.0h,除去上层清液,留取下层的沉淀物;s2,向s1得到的沉淀物中加入8.0kg的去离子水并进行搅拌,后用板框压滤机脱水,板框压滤机脱水后得到的滤饼即为所需的经粗化的人工合成氟金云母粉;s3,将s2中经粗化的人工合成氟金云母粉加入到活化容器中,并向活化容器中加入6.0kg的去离子水,边搅拌边升温到68.0℃,得到料液,后在料液保持68℃的温度的情况下,对料液搅拌30分钟,再用浓度为6mol/l的盐酸将料液的ph值调节至1.5

‑

1.8,在料液温度为65

‑

70℃的条件下,用试液隔膜泵将2.0k的重量百分比浓度为2.5%的第一活化液(第一活化液是sncl4溶液)逐步滴加到料液中,在1小时内完成滴加,同时添加6mol/l的盐酸将料液的ph值调节在1.5

‑

1.8之间;s4,用液相沉淀法在第一活化层上包覆第二活化层,第二活化层的化学成分为tio

2 ,得到经活化的人工合成氟金云母粉;s4.1,第一活化液滴加完成后,向活化容器中加入重量百分比浓度为8%的naoh溶液,将料液的ph值调节至2.0

‑

2.2,同时将料液的温度调节至80℃;s4.2,在ph控制器的调节下,同时用试液隔膜泵向活化容器中泵入浓度为4mol/l的第二活化液(第二活化液是ticl4溶液)和8%的naoh溶液,通过ph控制器控制泵入速度,使料液的ph值保持在2.0

‑

2.2之间;当加入的第二活化液达到1.6kg时,停止加入第二活化液和8%的naoh溶液,然后在料液保持80℃的温度的情况下,对料液搅拌30分钟,再采用板框压滤机对料液进行脱水,得到的滤饼即为所需的经活化的人工合成氟金云母粉粉;s5,配制银氨溶液的方法为:将14g重量份agno3与250g的重量百分比浓度为5%的naoh溶液混合并搅拌均匀,然后滴加重量百分比浓度为12.5%的氨水,至溶液澄清,再用重量百分比浓度为15.5%的硝酸调节ph值至12.5,得到银氨溶液;s6,银镜反应得纳米金属银包覆人工合成氟金云母粉;s6.1,将s4中获得的经活化的人工合成氟金云母粉加入到反应容器中,再向反应容器中加入6.0kg的去离子水,然后将反应容器中的物料温度调节至28℃,再加入1g的硫代硫酸钠,搅拌1小时;s6.2,将还原液逐步添加到反应容器中,在1.5小时内添加完成,然后搅拌1小时,再将反应容器中物料的ph值调节至12

‑

13,其中还原液按下述工艺制备:取160g的无水乙醛、4840g的重量百分比浓度为30%的乙醇溶液混合,搅拌均匀后得到还原液;s6.3,在300rpm的搅拌转速下,将配制好的银氨溶液以5ml/min的滴加速度添加到反应容器中,银氨溶液在1小时内添加完成,在添加银氨溶液的过程中,将反应容器中的物料温度控制在25℃,并且用硝酸调节反应容器中物料的ph值,使反应容器中物料的ph值维持在12

‑

13之间;s6.4,添加完银氨溶液后,在300rpm的搅拌转速下,保温1小时,后滤出粉料并进行烘干,得到纳米金属银包覆人工合成氟金云母粉。

44.制备例2组合式云母粉的配制:称量700g的白云母、80g的金云母、220g的制备例1中的纳米金属银包覆人工合成氟金云母粉置于4l浓度为3.0l/l的kh570硅烷偶联剂水溶液中,于

80rpm的搅拌转速下,超声波处理15min,超声波频率为35khz,过滤,将过滤得到的云母混合粉,置于10℃下烘干,得组合式云母粉。

45.制备例3组合式云母粉的配制:称量660g的白云母、120g的金云母、220g的制备例1中的纳米金属银包覆人工合成氟金云母粉置于4l浓度为3.0l/l的kh570硅烷偶联剂水溶液中,于80rpm的搅拌转速下,超声波处理15min,超声波频率为35khz,过滤,将过滤得到的云母混合粉,置于10℃下烘干,得组合式云母粉。

46.制备例4组合式云母粉的配制:称量630g的白云母、150g的金云母、220g的制备例1中的纳米金属银包覆人工合成氟金云母粉置于4l浓度为3.0l/l的kh570硅烷偶联剂水溶液中,于80rpm的搅拌转速下,超声波处理15min,超声波频率为35khz,过滤,将过滤得到的云母混合粉,置于10℃下烘干,得组合式云母粉。

47.制备例5低导热填料的配制:称量300g的二氧化硅系中空微珠、100g的纳米二氧化硅和5g的氧化锆,以200rpm下混合5min,得低导热填料。

48.制备例6低导热填料的配制:称量400g的二氧化硅系中空微珠、100g的纳米二氧化硅和5g的氧化锆,以200rpm下混合5min,得低导热填料。

49.制备例7增韧填料的配制:称量400g的短切无碱玻璃纤维、85g的碳化硅纤维和15g的氧化锌晶须。

50.制备例8有机硅树脂是由100g的kr

‑

242a有机硅树脂、30g的fm

‑

7721改性羟基硅氧烷、129.8g的甲醇和0.2g的二乙烯三胺制备而成。

51.有机硅树脂配制方法:将0.05g的二乙烯三胺、100g的kr

‑

242a有机硅树脂、30g的fm

‑

7725改性羟基硅氧烷在68℃下预先反应120s,降温至4℃后加入129.8g的甲醇以100rpm搅拌10min,加入0.15g的二乙烯三胺,以60rpm搅拌2.0min得有机硅树脂。

52.制备例9有机硅树脂是由100g的kr

‑

242a有机硅树脂、45g的fm

‑

7721改性羟基硅氧烷、144.8g的甲醇和0.2g的二乙烯三胺制备而成。

53.有机硅树脂配制方法:将0.05g的二乙烯三胺、100g的kr

‑

242a有机硅树脂、45g的fm

‑

7725改性羟基硅氧烷在68℃下预先反应120s,降温至4℃后加入144.8g的甲醇以100rpm搅拌10min,加入0.15g的二乙烯三胺,以60rpm搅拌2.0min得有机硅树脂。

54.制备例10有机硅树脂是由100g的kr

‑

242a有机硅树脂、60g的fm

‑

7721改性羟基硅氧烷、159.8g的甲醇和0.2g的二乙烯三胺制备而成。

55.有机硅树脂配制方法:将0.05g的二乙烯三胺、100g的kr

‑

242a有机硅树脂、60g的fm

‑

7725改性羟基硅氧烷在68℃下预先反应120s,降温至4℃后加入159.8g的甲醇以100rpm搅拌10min,加入0.15g的二乙烯三胺,以60rpm搅拌2.0min得有机硅树脂。

56.制备例11有机硅树脂是由100g的kr

‑

242a有机硅树脂、60g的fm

‑

7721改性羟基硅氧烷、159.8g的甲醇、20g的玻纤粉料和0.2g的二乙烯三胺制备而成。

57.有机硅树脂配制方法:将0.05g的二乙烯三胺、100g的kr

‑

242a有机硅树脂、60g的fm

‑

7725改性羟基硅氧烷在68℃下预先反应120s,降温至4℃后加入159.8g的甲醇以100rpm搅拌10min,加入0.15g的二乙烯三胺和20g的玻纤粉料,以80rpm搅拌5.0min得有机硅树脂。

58.制备例12有机硅树脂是由100g的kr

‑

511硅树脂、30g的fm

‑

7721改性羟基硅氧烷、129.8g的甲醇和0.2g的二乙烯三胺制备而成。

59.有机硅树脂配制方法:将0.05g的二乙烯三胺、100g的kr

‑

511硅树脂、30g的fm

‑

7725改性羟基硅氧烷在68℃下预先反应120s,降温至4℃后加入129.8g的甲醇以100rpm搅拌10min,加入0.15g的二乙烯三胺,以60rpm搅拌2.0min得有机硅树脂。

60.制备例13有机硅树脂是由100g的kr

‑

242a有机硅树脂、30g的fm

‑

4421改性羟基硅氧烷、129.8g的甲醇和0.2g的二乙烯三胺制备而成。

61.有机硅树脂配制方法:将0.05g的二乙烯三胺、100g的kr

‑

242a有机硅树脂、30g的fm

‑

4421改性羟基硅氧烷在68℃下预先反应120s,降温至4℃后加入129.8g的甲醇以100rpm搅拌10min,加入0.15g的二乙烯三胺,以60rpm搅拌2.0min得有机硅树脂。

62.制备例14参考图2,反射片2选用的是铝箔纸,铝箔纸压印形成有连通孔20,且连通孔20呈阵列式排布。连通孔20的直径为2.4mm,相邻连通孔20的圆心的距离为5.4mm。

实施例

63.实施例1参照图1,为本技术公开的一种低导热高绝缘云母件,包括云母主体1和一体形成于云母主体内部的反射片2。反射片2采用的是制备例14中的铝箔纸反射片。云母主体11是由云母浆料和有机硅树脂制备而成,其中有机硅树脂采用的是制备例8中的有机硅树脂。

64.云母浆料是由100g制备例2中的组合式云母粉、8g制备例7中的增韧填料、5g制备例5中的低导热填料和113g的甲醇构成。

65.一种低导热高绝缘云母件的成型工艺,包括以下步骤:s1,云母浆料的制备方法,将计量准确的100g制备例2中的组合式云母粉、8g制备例7中的增韧填料、5g制备例5中的低导热填料投入高速分散釜中,以120rpm搅拌3.0min,加入113g的甲醇,以120rpm搅拌5min,混合均匀得固含量为50%的云母浆料;s2,称量25g的制备例8中的有机硅树脂,加入到s1中的云母浆料中,以200rpm,搅拌5min,得浇筑浆料;s3,将s2中的浇筑浆料注入模具中,浇筑浆料液位达到模具槽深的一半,加热至78℃,加热时间为60min,除去浇筑浆料中的甲醇,且在对模具进行加热期间,根据模具的尺寸裁剪反射片,所得反射片两侧面涂覆制备例8中的有机硅树脂,自然固化,反射片两侧面的漆膜为凝胶状态;

s4,加热完成后,将反射片铺设于模具内后,模具中加满浇筑浆料,加热至78℃,加热时间为60min,除去浇筑浆料中的甲醇;s5,采用四步热压成型法制备云母绝缘制品,第一步热压成型中热压温度为88℃,压力为0.5mpa,热压20s后放气2s,热压总时间为40s;第二步热压成型中热压温度为110℃,压力为0.6mpa,热压30s后放气2s,热压总时间为90s;第三步热压成型中热压温度为180℃,压力为0.8mpa,热压持续时间为160s;第四步热压成型中热压温度为120℃,压力为0.6mpa,持续时间为60s,将四步热压成型得到异形云母绝缘制品置于90℃的温度下处理90min,自然冷却,得低导热绝缘耐热云母板。

66.实施例2实施例2与实施例1的区别在:云母浆料是由100g制备例2中的组合式云母粉、8g制备例7中的增韧填料、10g制备例5中的低导热填料和118g的甲醇构成。

67.实施例3实施例3与实施例1的区别在:云母浆料是由100g制备例2中的组合式云母粉、8g制备例7中的增韧填料、20g制备例5中的低导热填料和128g的甲醇构成。

68.实施例4实施例4与实施例1的区别在:云母浆料是由100g制备例2中的组合式云母粉、8g制备例7中的增韧填料、25g制备例5中的低导热填料和133g的甲醇构成。

69.实施例5实施例5与实施例3的区别在:云母浆料是由100g制备例3中的组合式云母粉、8g制备例7中的增韧填料、20g制备例5中的低导热填料和128g的甲醇构成。

70.实施例6实施例6与实施例3的区别在:云母浆料是由100g制备例4中的组合式云母粉、8g制备例7中的增韧填料、20g制备例5中的低导热填料和128g的甲醇构成。

71.实施例7实施例7与实施例3的区别在于:云母浆料是由100g制备例2中的组合式云母粉、8g制备例7中的增韧填料、20g制备例6中的低导热填料和128g的甲醇构成。

72.实施例8实施例8与实施例3的区别在于:有机硅树脂替换为制备例9中的有机硅树脂。

73.实施例9实施例9与实施例3的区别在于:有机硅树脂替换为制备例10中的有机硅树脂。

74.实施例10实施例10与实施例3的区别在于:有机硅树脂替换为制备例11中的有机硅树脂。

75.实施例11实施例11与实施例3的区别在于:有机硅树脂替换为制备例12中的有机硅树脂。

76.实施例12实施例12与实施例3的区别在于:有机硅树脂替换为制备例13中的有机硅树脂。

77.实施例13实施例13与实施例1的区别在于:低导热填料的配制:称量400g的二氧化硅系中空微珠、100g的纳米二氧化硅和5g

的氧化锆,以200rpm下混合5min,得低导热填料。增韧填料的配制:称量400g的短切无碱玻璃纤维、40g的碳化硅纤维、50g的粒度在200

‑

300目筛选的fpc88相变蜡(浙江皇星化工股份有限公司)和6g的氧化锌晶须。云母浆料是由100g制备例2中的组合式云母粉、10g制备的增韧填料、10g制备的低导热填料和120g的甲醇构成。

78.实施例14实施例14与实施例1的区别在于:低导热填料的配制:称量360g的二氧化硅系中空微珠、40g的peg

‑

pet共聚物短纤维(长度控制在1.0

‑

1.8mm)、100g的纳米二氧化硅和5g的氧化锆,以200rpm下混合5min,得低导热填料。增韧填料的配制:称量400g的短切无碱玻璃纤维、40g的碳化硅纤维、50g的粒度在200

‑

300目筛选的fpc88相变蜡(浙江皇星化工股份有限公司)和6g的氧化锌晶须。云母浆料是由100g制备例2中的组合式云母粉、10g制备的增韧填料、10g制备的低导热填料和120g的甲醇构成。

79.对比例对比例1对比例1与实施例1的区别在于:云母浆料是由100g制备例2中的组合式云母粉、8g制备例7中的增韧填料、2g制备例5中的低导热填料和110g的甲醇构成。

80.对比例2对比例2与实施例1的区别在于:云母浆料是由100g制备例2中的组合式云母粉、8g制备例7中的增韧填料、40g制备例5中的低导热填料和148g的甲醇构成。

81.对比例3对比例3与实施例1的区别在于:云母浆料是由100g制备例2中的组合式云母粉、8g制备例7中的增韧填料和108g的甲醇构成。

82.对比例4对比例4与实施例1的区别在于:组合式云母粉是由780g的白云母、220g的制备例1中的纳米金属银包覆人工合成氟金云母粉组成。

83.对比例5对比例5与实施例1的区别在于:组合式云母粉是由700g的白云母、80g的金云母、220g的合成氟金云母粉构成。

84.对比例6对比例6与实施例1的区别在于:组合式云母粉是由920g的白云母、80g的金云母构成。

85.对比例7对比例7与实施例1的区别在于:有机硅树脂是由100g的kr

‑

242a有机硅树脂、10g的fm

‑

7721改性羟基硅氧烷、109.8g的甲醇和0.2g的二乙烯三胺制备而成。

86.有机硅树脂配制方法:将0.05g的二乙烯三胺、100g的kr

‑

242a有机硅树脂、10g的fm

‑

7725改性羟基硅氧烷在68℃下预先反应120s,降温至4℃后加入109.8g的甲醇以100rpm搅拌10min,加入0.15g的二乙烯三胺,以60rpm搅拌2.0min得有机硅树脂。

87.对比例8对比例8与实施例1的区别在于:有机硅树脂是由100g的kr

‑

242a有机硅树脂、

100.2g的甲醇和0.2g的二乙烯三胺制备而成。

88.有机硅树脂配制方法:100g的kr

‑

242a有机硅树脂中入100.2g的甲醇以100rpm搅拌10min,加入0.2g的二乙烯三胺,以120rpm搅拌2.0min得有机硅树脂。

89.性能检测试验检测方法/试验方法本技术中的测试方法依据gb/t 5019.2

‑

2009云母制品试验方法,本技术中的可固化材料的试样制备按照gb/t 5019.2

‑

2009云母制品试验方法中的第4.3方法2。

90.1、弯曲强度测试:gb/t 5019.2

‑

2009云母制品试验方法,第11条“弯曲强度和弯曲弹性模量

”ꢀ

对实施例1

‑

3和对比例1、2、9中的绝缘耐热云母板进行测试,试样宽度约25mm,试验跨距16mm,试验速度50mm/min,压头半径5mm。

91.2、电气强度测试:gb/t 5019.2

‑

2009云母制品试验方法,第22条“电气强度”进行测试,试样厚度为0.39mm

‑

0.41mm,采用φ25mm/φ75mm圆柱电极系统,快速升压方式(升压速度为1.0kv/s),在23℃

±

2℃的25#变压器油中进行,对实施例1

‑

3和对比例1、2、9中的绝缘耐热云母板进行电气强度测试。

92.3、密度测试:gb/t 5019.2

‑

2009云母制品试验方法,第6条“密度”对对实施例1

‑

3和对比例1、2、8中的绝缘耐热云母板进行密度测试。

93.4、胶含量测试:按照gb/t 5019.2

‑

2009第8.4.5条“有机硅胶粘剂无补强的材料(不溶性胶粘剂)

”ꢀ

对实施例1

‑

3和对比例1、2、9中的绝缘耐热云母板进行胶含量测试。

94.5、导热系数测试:参照gb/t 10297

‑

1998 《非金属固体材料导热系数的测定方法 热线法》测定。

95.数据分析表1是实施例1

‑

14和对比例1

‑

8的测试参数 密度g/cm3胶含量%弯曲强度mpa电气强度kv/mm导热系w/m*k实施例12.0311.021835.80.084实施例21.9610.921236.20.072实施例31.9310.920436.70.063实施例41.9111.019837.20.055实施例51.9311.020537.00.060实施例61.9410.920837.10.058实施例71.9311.021136.50.066实施例81.9210.920937.10.062实施例91.9311.021636.80.062实施例101.9410.922437.40.058实施例111.9311.022036.60.063实施例121.9310.922137.00.064实施例131.8611.021336.10.087实施例141.8210.922136.30.086对比例12.0610.922335.10.124对比例21.8810.919237.50.063

对比例32.1111.022835.80.173对比例42.1011.020434.40.159对比例52.1111.021340.10.129对比例62.0910.920640.70.181对比例72.1011.019836.10.096对比例82.0910.917336.30.095结合实施例1

‑

14和对比例1

‑

8的并结合表1可以看出,实施例1

‑

4中所制备的云母件的导热系数小于对比例3中所制备的云母件的导热系数,因此,低导热填料的添加可降低云母件的导热性能,使得本技术具有较低的导热性能。且实施例1

‑

4中所制备的云母件的导热系数小于对比例1中所制备的云母件的导热系数,实施例1

‑

4中所制备的云母件的导热系数与对比例2中所制备的云母件的导热系数相差不大,因此,低导热填料的添加量在5

‑

25份,可保证本技术具有较低的导热性能,且兼具较好的抗弯曲强度和电气强度。

96.结合实施例1

‑

14和对比例1

‑

8的并结合表1可以看出,实施例3、5和6中所制备的云母件的导热系数小于对比例4所制备的云母件的导热系数,且实施例6中所制备的云母件的导热系数小于实施例5中所制备的云母件的导热系数,实施例5中所制备的云母件的导热系数小于实施例3中所制备的云母件的导热系数,因此,金云母的添加有利于降低所制备的云母件的导热性能,且金云母用量的增加,可提升所制备的云母件的导热性能。

97.结合实施例1

‑

14和对比例1

‑

8的并结合表1可以看出,实施例1中所制备的云母件的导热系数小于对比例5中所制备的云母件的导热系数,因此,采用制备例2中的纳米金属银包覆人工合成氟金云母粉制备的云母件具有较低的导热性能。实施例1中所制备的云母件的电气强度小于对比例5中所制备的云母件的电气强度,综上所述,采用制备例2中的纳米金属银包覆人工合成氟金云母粉制备的云母件具有较低的导热性能,但是会降低云母件的电气强度,纳米金属银包覆人工合成氟金云母粉的用量建议控制为:白云母:纳米金属银包覆人工合成氟金云母粉的质量比为(3

‑

4):1。

98.结合实施例1

‑

14和对比例1

‑

8的并结合表1可以看出,实施例8

‑

9中所制备的云母件的抗弯曲强度大于对比例7

‑

8,因此,采用fm

‑

7721改性羟基硅氧烷改性kr

‑

242a硅树脂得的有机硅树脂,可改善云母件的韧性和抗弯曲强度。

99.结合实施例1

‑

14和对比例1

‑

8的并结合表1可以看出,实施例10中所制备的云母件的抗弯曲强度大于实施例8

‑

9,因此,玻纤粉料添加至有机硅树脂中,可改善云母件的韧性和抗弯曲强度。

100.实施例13中引入了fpc88相变蜡,虽然弯曲强度、导热系数和电气强度变化不明显,但是可提升整体的耐热性能。实施例14中引入具有相变储能性能的peg

‑

pet共聚物短纤维,虽然弯曲强度、导热系数和电气强度变化不明显,但是可提升整体的耐热性能,且对整体的导热系数影响小,对整体的机械强度具有一定的改善作用。

101.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1