一种复合钝化层及其制作方法、LED芯片与流程

一种复合钝化层及其制作方法、led芯片

技术领域

1.本发明涉及发光二极管领域,尤其涉及一种复合钝化层及其制作方法、led芯片。

背景技术:

2.随着led显屏市场的不断发展,由于led显屏常在高温高湿的环境下使用,且内部的led芯片常处于逆压工作,因此应用端对显屏的小尺寸led芯片的耐压提出了更高的需求,通常在85%湿度及85℃的高温高湿下在芯片上加载逆向电压来进行验证(及双85逆压可靠性实验)。在这种严苛环境下的失效模式是高温加速水汽渗入芯片内部后,在高逆向电场的作用下与芯片的n型gan发生电化学反应,造成烧伤。目前芯片通过表面的钝化保护层(通常材质为sio2),来隔绝水汽,阻止水汽渗入芯片内部。

3.然而,现有钝化保护层通常采用硅烷(sih4)、笑气(n2o)反应生成绝缘的sio2,膜层中不可避免的会掺杂部分si-n键(表现为折射率偏高至1.5左右,纯sio2的折射率为1.46)。si-n的键能相比si-o键的键能更低,在双85逆压可靠性实验中,由于存在逆向强电场作用,大量热电子注入,热电子与被俘获的空穴符合释放能量,令键结断裂,并持续恶化导致膜层开裂,水汽渗入造成失效。因此需要通过降低硅烷/笑气的气体流量比例来降低膜层中的si-n键,但是,随着硅烷/笑气气体流量比的降低,膜层的折射率不断下降至1.46甚至1.46以下,此时膜层内微孔洞增加(微孔洞内折射率为1,会拉低整体膜层的折射率),水汽反而更容易由钝化保护层渗入。因此折射率偏高,膜层会在逆压强电场的作用下断裂,导致水汽渗入;折射率过低,水汽会通过微孔洞渗入,均无法杜绝水汽对芯片内部的侵蚀。

4.有鉴于此,为克服现有技术倒装led芯片的上述缺陷,本发明人专门设计了一种复合钝化层及其制作方法、led芯片,本案由此产生。

技术实现要素:

5.本发明的目的在于提供一种复合钝化层及其制作方法、led芯片,以提高led芯片的逆向强电场耐受能力,并防止水汽的进入。

6.为了实现上述目的,本发明采用的技术方案如下:

7.一种复合钝化层,作为客体的保护膜层,包括:依次堆叠的钝化底层及钝化顶层,且所述钝化底层的折射率小于所述钝化顶层的折射率;所述钝化底层用于接触客体的表面并使其耐受逆向电场,所述钝化顶层作为客体与外界接触的膜层,用于减少孔洞。

8.优选地,在所述钝化底层及钝化顶层之间还设有中间层,且所述中间层的折射率介于所述钝化底层和钝化顶层之间,用于增强所述钝化底层和钝化顶层之间的相互应力。

9.优选地,所述钝化底层的折射率为1.40~1.50,包括端点值;

10.所述中间层的折射率为1.42~1.52,包括端点值;

11.所述钝化顶层的折射率为1.45~1.55,包括端点值。

12.优选地,所述复合钝化层包括透明的绝缘材料,如二氧化硅等。

13.优选地,所述制作方法包括如下步骤:

14.步骤s01、将保护客体放置于反应腔中,且反应腔体保持在预热温度;

15.步骤s02、往腔体通入硅烷与笑气的混合气体,以形成钝化底层,且所述钝化底层的折射率为1.40~1.50,包括端点值;

16.步骤s03、增大所通入的硅烷与笑气的混合比例,以形成中间层,且所述中间层的折射率为1.42~1.52,包括端点值;

17.步骤s04、再次增大所通入的硅烷与笑气的混合比例,以形成钝化顶层,且钝化顶层的折射率为1.45~1.55,包括端点值。

18.优选地,步骤s02中,所述硅烷与笑气的混合比例为2:320~6:320,包括端点值;

19.步骤s03中,所述硅烷与笑气的混合比例为2:320~2:50,包括端点值;

20.步骤s04中,所述硅烷与笑气的混合比例为1:50~2:50,包括端点值。

21.优选地,在所述步骤s02、s03及s04中,还可以通入氮气,用于结合过剩的氧离子。

22.本发明还提供了一种led芯片,其为水平结构的led芯片,包括:

23.衬底;

24.设置于所述衬底表面的外延叠层,所述外延叠层包括沿第一方向依次堆叠的第一型半导体层、有源区以及第二型半导体层,且所述外延叠层的局部区域蚀刻至部分所述的第一型半导体层形成凹槽及台面;所述第一方向垂直于所述衬底,并由所述衬底指向所述外延叠层;

25.第一电极,其层叠于所述凹槽的部分表面,且远离所述凹槽的侧壁而设置;

26.第二电极,其层叠于所述台面的部分表面;

27.复合钝化层,其覆盖所述外延叠层的裸露面;所述复合钝化层包括上述所述的复合钝化层,且所述钝化底层接触所述led芯片的外延叠层裸露面,所述钝化顶层作为led芯片与外界接触的膜层。

28.优选地,在所述台面还设有透明导电层,且所述复合钝化层覆盖所述透明导电层。

29.本发明还提供了一种led芯片,其为垂直结构的led芯片,包括:

30.导电基板;

31.设置于所述导电基板表面的键合层、金属反射镜及外延叠层,所述外延叠层包括沿第一方向依次堆叠的第二型半导体层、有源区以及第一型半导体层,所述第一方向垂直于所述导电基板,并由所述导电基板指向所述外延叠层;

32.第一电极,其层叠于所述第一型半导体层背离所述有源区的一侧表面;

33.第二电极,其层叠于所述导电基板的背面;

34.复合钝化层,其覆盖所述外延叠层的裸露面;所述复合钝化层包括上述任一项所述的复合钝化层,且所述钝化底层接触所述led芯片的外延叠层裸露面,所述钝化顶层作为led芯片与外界接触的膜层。

35.经由上述的技术方案可知,本发明提供的复合钝化层及led芯片,通过在led芯片的外延叠层裸露面设有复合钝化层,其中,复合钝化层包括依次堆叠的钝化底层及钝化顶层,且所述钝化底层的折射率小于所述钝化顶层的折射率,所述钝化底层用于接触led芯片的表面并使其耐受逆向电场,所述钝化顶层作为led芯片与外界接触的膜层,用于减少孔洞;从而提升抗高逆压性能,并避免水汽的渗入。

36.进一步地,在所述钝化底层及钝化顶层之间还设有中间层,且所述中间层的折射

率介于所述钝化底层和钝化顶层之间,用于增强所述钝化底层和钝化顶层之间的相互应力,从而提升了复合钝化膜层的保护效果。

37.此外,所述钝化底层的折射率为1.40~1.50,使其处于较低折射率区间,从而折射率降低可以si-n键结数量降低,提升抗高逆压性能;所述钝化顶层的折射率为1.45~1.55,使其处于较高折射率区间,从而避免复合钝化膜层本身孔洞的增加,避免水汽的进入;同时,所述中间层的折射率为1.42~1.52,很好地实现了钝化底层和钝化顶层的应力过渡,并提升膜层的厚度。

38.经由上述的技术方案可知,本发明提供的复合钝化层的制作方法,在实现上述led芯片的有益效果的同时,其工艺制作简单便捷,便于生产化。

附图说明

39.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

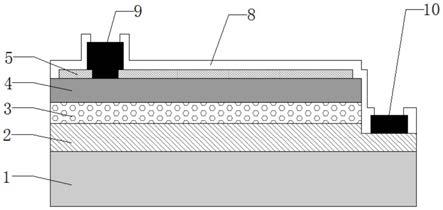

40.图1为本发明实施例1所提供的复合钝化层的结构示意图;

41.图2为本发明实施例1所提供的复合钝化层的制作方法流程图;

42.图3为本发明实施例2所提供的水平结构的led芯片的结构示意图;

43.图4为本发明实施例3所提供的垂直结构的led芯片的结构示意图;

44.图中符号说明:1、衬底,2、第一型半导体层,3、有源区,4、第二型半导体层,5、透明导电层,6、金属反射层,7、键合层,8、复合钝化层,81、钝化底层,82、中间层,83、钝化顶层,9、第二电极,10、第一电极,11、导电基板。

具体实施方式

45.为使本发明的内容更加清晰,下面结合附图对本发明的内容作进一步说明。本发明不局限于该具体实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.实施例1

47.如图1所示,本发明实施例1旨在提供一种复合钝化层8,其作为客体的保护膜层,包括:依次堆叠的钝化底层81及钝化顶层83,且所述钝化底层81的折射率小于所述钝化顶层83的折射率;所述钝化底层81用于接触客体的表面并使其耐受逆向电场,所述钝化顶层83作为客体与外界接触的膜层,用于减少孔洞。

48.本实施例中,在所述钝化底层81及钝化顶层83之间还设有中间层82,且所述中间层82的折射率介于所述钝化底层81和钝化顶层83之间,用于增强所述钝化底层81和钝化顶层83之间的相互应力。

49.本实施例中,所述钝化底层81的折射率为1.40~1.50,包括端点值;

50.所述中间层82的折射率为1.42~1.52,包括端点值;

51.所述钝化顶层83的折射率为1.45~1.55,包括端点值。

52.本实施例中,所述钝化底层81的厚度为100~5000a,包括端点值。

53.本实施例中,所述中间层82的厚度为100~5000a,包括端点值。

54.本实施例中,所述钝化顶层83的厚度为100~5000a,包括端点值。

55.本实施例中,所述复合钝化层8包括透明的绝缘材料,如二氧化硅等。

56.如图2所示,本实施例还提供了一种复合钝化层8的制作方法,所述制作方法包括如下步骤:

57.步骤s01、将保护客体放置于反应腔中,且反应腔体保持在预热温度;

58.步骤s02、往腔体通入硅烷与笑气的混合气体,以形成钝化底层,且所述钝化底层的折射率为1.40~1.50,所述钝化底层的厚度为100~5000a,包括端点值;

59.步骤s03、增大所通入的硅烷与笑气的混合比例,以形成中间层,且所述中间层的折射率为1.42~1.52,所述中间层的厚度为100~5000a,包括端点值;

60.步骤s04、再次增大所通入的硅烷与笑气的混合比例,以形成钝化顶层,且钝化顶层的折射率为1.45~1.55,所述钝化顶层的厚度为100~5000a,包括端点值。

61.本实施例中,步骤s02中,所述硅烷与笑气的混合比例为2:320~6:320,包括端点值;

62.步骤s03中,所述硅烷与笑气的混合比例为2:320~2:50,包括端点值;

63.步骤s04中,所述硅烷与笑气的混合比例为1:50~2:50,包括端点值。

64.本实施例中,在所述步骤s02、s03及s04中,还可以通入氮气,用于结合过剩的氧离子。

65.经由上述的技术方案可知,本发明实施例提供的复合钝化层,包括依次堆叠的钝化底层及钝化顶层,且所述钝化底层的折射率小于所述钝化顶层的折射率,所述钝化底层用于接触保护客体的表面并使其耐受逆向电场,所述钝化顶层作为保护客体与外界接触的膜层,用于减少孔洞;从而提升抗高逆压性能,并避免水汽的渗入。

66.进一步地,在所述钝化底层及钝化顶层之间还设有中间层,且所述中间层的折射率介于所述钝化底层和钝化顶层之间,用于增强所述钝化底层和钝化顶层之间的相互应力,从而提升了复合钝化膜层的保护效果。

67.此外,所述钝化底层的折射率为1.40~1.50,使其处于较低折射率区间,从而折射率降低可以si-n键结数量降低,提升抗高逆压性能;所述钝化顶层的折射率为1.45~1.55,使其处于较高折射率区间,从而避免复合钝化膜层本身孔洞的增加,避免水汽的进入;同时,所述中间层的折射率为1.42~1.52,很好地实现了钝化底层和钝化顶层的应力过渡,并提升膜层的厚度。

68.经由上述的技术方案可知,本发明实施例提供的复合钝化层的制作方法,在实现上述led芯片的有益效果的同时,其工艺制作简单便捷,便于生产化。

69.实施例2

70.如图3所示,本发明实施例提供了一种led芯片,其为水平结构的led芯片,包括:

71.衬底1;

72.设置于所述衬底表面的外延叠层,所述外延叠层包括沿第一方向依次堆叠的第一型半导体层2、有源区3以及第二型半导体层4,且所述外延叠层的局部区域蚀刻至部分所述的第一型半导体层2形成凹槽及台面;所述第一方向垂直于所述衬底,并由所述衬底指向所述外延叠层;

73.第一电极10,其层叠于所述凹槽的部分表面,且远离所述凹槽的侧壁而设置;

74.第二电极9,其层叠于所述台面的部分表面;

75.复合钝化层,8其覆盖所述外延叠层的裸露面;所述复合钝化层8采用实施例1所述的复合钝化层,且所述钝化底层81接触所述led芯片的外延叠层裸露面,所述钝化顶层93作为led芯片与外界接触的膜层。

76.本实施例中,在所述台面还设有透明导电层5,且所述复合钝化层8覆盖所述透明导电层5。

77.第二电极9主要包括焊盘部分,该焊盘部分主要用于正面电极封装时外部打线。正面电极的焊盘可以根据实际的打线需要设计成不同的形状,具体如圆柱状或方块或其它的多边形。作为一个优选的实施方式,正面电极还可以包括从焊盘延伸的延伸部分,该延伸部分可以以预定的图案形状被形成,并且延伸部分可以具有各种形状,具体的如条状。

78.第一电极10与第二电极9优选为金属材料制成。第二电极9的焊盘部分以及延伸部分还可以包括实现与半导体外延材料之间形成良好的欧姆接触的金属材料。

79.需要说明的是,外延叠层为通过mocvd或其它的生长方式获得的半导体垒晶叠层,该半导体垒晶叠层为能够提供常规的如紫外、蓝、绿、黄、红、红外光等辐射的半导体材料,具体的可以是200~950nm的材料,如常见的氮化物,具体的,如氮化镓基半导体垒晶叠层,氮化镓基垒晶叠层常见有掺杂铝、铟等元素,主要提供200~550nm波段的辐射;或者常见的铝镓铟磷基或铝镓砷基半导体垒晶叠层,主要提供550~950nm波段的辐射。半导体垒晶叠层主要包括第二型半导体层、有源区以及第一型半导体层。第一型半导体层和第二型半导体层可分别通过n型掺杂或p型掺杂以实现至少分别提供电子或空穴的材料层。n型半导体层可以掺杂有诸如si、ge、或者sn的n型掺杂物,p型掺杂半导体层可以掺杂有诸如mg、zn、ca、sr、或者ba的p型掺杂物。第二型半导体层、有源区以及第一型半导体层具体可以是铝镓铟氮、氮化镓、铝镓氮、铝铟磷、铝镓铟磷或砷化镓或铝镓砷等材料制作形成。第二型半导体层以及第一型半导体层包括提供电子或空穴的覆盖层,以及可以包括其它层材料如电流扩展层、窗口层或欧姆接触层等,根据掺杂浓度或组分含量不同进行设置为不同的多层。有源区为提供电子和空穴复合提供光辐射的区域,根据发光波长的不同可选择不同的材料,有源区可以是单量子阱或多量子阱的周期性结构。通过调整有源区中半导体材料的组成比,以期望辐射出不同波长的光。

80.经由上述的技术方案可知,本发明实施例提供的led芯片,通过在led芯片的外延叠层裸露面设有复合钝化层,其中,复合钝化层包括依次堆叠的钝化底层及钝化顶层,且所述钝化底层的折射率小于所述钝化顶层的折射率,所述钝化底层用于接触led芯片的表面并使其耐受逆向电场,所述钝化顶层作为led芯片与外界接触的膜层,用于减少孔洞;从而提升抗高逆压性能,并避免水汽的渗入。

81.进一步地,在所述钝化底层及钝化顶层之间还设有中间层,且所述中间层的折射率介于所述钝化底层和钝化顶层之间,用于增强所述钝化底层和钝化顶层之间的相互应力,从而提升了复合钝化膜层的保护效果。

82.此外,所述钝化底层的折射率为1.40~1.50,使其处于较低折射率区间,从而折射率降低可以si-n键结数量降低,提升抗高逆压性能;所述钝化顶层的折射率为1.45~1.55,使其处于较高折射率区间,从而避免复合钝化膜层本身孔洞的增加,避免水汽的进入;同

时,所述中间层的折射率为1.42~1.52,很好地实现了钝化底层和钝化顶层的应力过渡,并提升膜层的厚度。

83.实施例3

84.如图4所示,本发明实施例提供了一种led芯片,其为垂直结构的led芯片,包括:

85.导电基板11;

86.设置于所述导电基板11表面的键合层7、金属反射镜6及外延叠层,所述外延叠层包括沿第一方向依次堆叠的第二型半导体层4、有源区3以及第一型半导体层2,所述第一方向垂直于所述导电基板11,并由所述导电基板11指向所述外延叠层;

87.第一电极10,其层叠于所述第一型半导体层2背离所述有源区3的一侧表面;

88.第二电极9,其层叠于所述导电基板11的背面;

89.复合钝化层8,其覆盖所述外延叠层的裸露面;所述复合钝化层8采用实施例1所述的复合钝化层,且所述钝化底层接触所述led芯片的外延叠层裸露面,所述钝化顶层作为led芯片与外界接触的膜层。

90.本实施例中的第二电极9以整面的形式形成在基板11背面侧,本实施例的基板为导电性支撑基板,第一电极与第二电极形成在导电基板的两侧,以实现电流垂直流过外延叠层,提供均匀的电流密度。

91.第一电极10与第二电极9优选为金属材料制成。第一电极9的焊盘部分以及延伸部分还可以包括实现与半导体外延材料之间形成良好的欧姆接触的金属材料。

92.本实施例中,金属反射镜可以是ag、ni、al、rh、pd、ir、ru、mg、zn、pt、au以及hf中的至少一种金属或者合金形成。

93.需要说明的是,外延叠层为通过mocvd或其它的生长方式获得的半导体垒晶叠层,该半导体垒晶叠层为能够提供常规的如紫外、蓝、绿、黄、红、红外光等辐射的半导体材料,具体的可以是200~950nm的材料,如常见的氮化物,具体的,如氮化镓基半导体垒晶叠层,氮化镓基垒晶叠层常见有掺杂铝、铟等元素,主要提供200~550nm波段的辐射;或者常见的铝镓铟磷基或铝镓砷基半导体垒晶叠层,主要提供550~950nm波段的辐射。半导体垒晶叠层主要包括第二型半导体层、有源区以及第一型半导体层。第一型半导体层和第二型半导体层可分别通过n型掺杂或p型掺杂以实现至少分别提供电子或空穴的材料层。n型半导体层可以掺杂有诸如si、ge、或者sn的n型掺杂物,p型掺杂半导体层可以掺杂有诸如mg、zn、ca、sr、或者ba的p型掺杂物。第二型半导体层、有源区以及第一型半导体层具体可以是铝镓铟氮、氮化镓、铝镓氮、铝铟磷、铝镓铟磷或砷化镓或铝镓砷等材料制作形成。第二型半导体层以及第一型半导体层包括提供电子或空穴的覆盖层,以及可以包括其它层材料如电流扩展层、窗口层或欧姆接触层等,根据掺杂浓度或组分含量不同进行设置为不同的多层。有源区为提供电子和空穴复合提供光辐射的区域,根据发光波长的不同可选择不同的材料,有源区可以是单量子阱或多量子阱的周期性结构。通过调整有源区中半导体材料的组成比,以期望辐射出不同波长的光。

94.需要说明的是,第一电极配置在外延叠层的出光侧上。第一电极主要包括焊盘部分,该焊盘部分主要用于正面电极封装时外部打线。正面电极的焊盘可以根据实际的打线需要设计成不同的形状,具体如圆柱状或方块或其它的多边形。作为一个优选的实施方式,正面电极还可以包括从焊盘延伸的延伸部分,该延伸部分可以以预定的图案形状被形成,

并且延伸部分可以具有各种形状,具体的如条状。

95.经由上述的技术方案可知,本发明实施例提供的led芯片,通过在led芯片的外延叠层裸露面设有复合钝化层,其中,复合钝化层包括依次堆叠的钝化底层及钝化顶层,且所述钝化底层的折射率小于所述钝化顶层的折射率,所述钝化底层用于接触led芯片的表面并使其耐受逆向电场,所述钝化顶层作为led芯片与外界接触的膜层,用于减少孔洞;从而提升抗高逆压性能,并避免水汽的渗入。

96.进一步地,在所述钝化底层及钝化顶层之间还设有中间层,且所述中间层的折射率介于所述钝化底层和钝化顶层之间,用于增强所述钝化底层和钝化顶层之间的相互应力,从而提升了复合钝化膜层的保护效果。

97.此外,所述钝化底层的折射率为1.40~1.50,使其处于较低折射率区间,从而折射率降低可以si-n键结数量降低,提升抗高逆压性能;所述钝化顶层的折射率为1.45~1.55,使其处于较高折射率区间,从而避免复合钝化膜层本身孔洞的增加,避免水汽的进入;同时,所述中间层的折射率为1.42~1.52,很好地实现了钝化底层和钝化顶层的应力过渡,并提升膜层的厚度。

98.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

99.还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括上述要素的物品或者设备中还存在另外的相同要素。

100.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1