一种钠离子负极材料及制备方法与钠离子电池

1.本发明属于钠离子电池负极活性材料及制备,尤其涉及多孔氮掺杂复合纤维钠离子负极材料和含有该负极材料的钠离子二次电池。

背景技术:

2.钠离子电池因其卓越的低廉的制造成本和高的安全性和理论容量,因而近年来受到广泛关注。但是,目前钠离子电池的能量密度远远小于理论值,其中最大的挑战就是高比容量的电极材料,以及钠离子在电极活性材料的缓慢的转移动力学,因而导致低的电化学性能及过低的材料利用率。更重要的是,由于循环过程中电极活性材料储钠脱钠过程会产生巨大的体积膨胀与收缩,导致电极材料的破裂及脱落,引起电池容量的快速衰减。

技术实现要素:

3.发明目的:本发明的第一目的在于提供一种具有多孔结构氮掺杂的复合纤维钠离子负极材料;本发明的第二目的在于提供一种利用静电纺丝制备多孔氮掺杂纤维状钠离子负极材料的方法;本发明的第三目的在于提供含有上述负极材料的钠离子电池。

4.技术方案:本发明的一种钠离子负极材料,所述负极材料是由氮掺杂的碳层和磷化物层组成的纤维材料;纤维的内部或表面具有多孔结构;所述碳层包覆于磷化物层的外部或镶嵌于磷化物层的内部。

5.进一步的,所述多孔结构的孔径为15~20 nm。

6.进一步的,所述磷化物层中的磷化物为fep4、alp、sbp、cup2中的任一种。

7.本发明还保护所述的钠离子负极材料的制备方法,包括以下步骤:(1)将尿素加入溶剂中搅拌溶解,再加入聚甲基丙烯酸甲酯,持续搅拌直至得到透明溶液;(2)将三苯基膦、金属盐溶解于溶剂中,充分溶解后再加入纺丝原液,持续搅拌至溶液透明;(3)将步骤(1)、(2)中的溶液混合,加热得到纺丝溶液;(4)对纺丝溶液进行静电纺丝,纺丝后对所得到材料进行热处理,制备得到具有多孔结构的钠离子负极材料。

8.进一步的,所述步骤(1)中,每10ml的溶剂中添加0.2~2g的尿素和0.1~2g的聚甲基丙烯酸甲酯。

9.进一步的,所述步骤(2)中,三苯基膦与金属盐的摩尔比为1:1~1.5;其中,所述的金属盐为fe、al、sb、cu中任一种的盐酸盐或硝酸盐。

10.进一步的,所述步骤(2)中,每10ml的溶剂中添加0.5~1.5 g的纺丝原液;其中,所述纺丝原液为聚乙烯吡咯烷酮或聚丙烯腈。

11.进一步的,所述步骤(4)中,纺丝的温度为30℃~50℃,湿度为15%~40%,正电压为15~30 kv,负电压为-3~-1 kv。

12.进一步的,所述步骤(4)中,热处理具体是指:在通有氩氢混合气体的管式炉中,先在100~300℃温度下加热1~2 h,然后控制升温速率为3~5℃/min,再在 500~1000℃温度下静止2~5 h。

13.进一步的,溶剂为乙醇、n-n-二甲基甲酰胺中的任一种。

14.静电纺丝过程中,纺丝针头包括单芯针头、内外芯针头中任一种;内、外芯的推注速度范围为0.01mm/min~0.1mm/min,外芯的推注速度是内芯推注速度的2~3倍。

15.本发明进一步保护一种钠离子电池,包括上述的钠离子负极材料。其中,钠离子负极材料用于制备钠离子电池的负极,该负极还包括导电剂和粘结剂;导电剂为炭黑、乙炔黑、天然石墨、碳纳米管、石墨烯、碳纤维中的至少一种或几种混合物;粘结剂为聚四氟乙烯、聚偏二氟乙烯、聚丙烯酸、聚酰胺、聚丙烯、羧甲基纤维素钠、海藻酸钠中的至少一种或几种混合物。

16.本发明制备的负极材料中,多孔结构可以释放磷化物在其嵌钠脱钠过程中的体积膨胀产生的应力,提高电极材料的循环寿命,氮掺杂碳层可以提高材料的电子导电性,提高电池充放电库仑效率;多孔结构镶嵌在纤维内部与其表面,可以缓冲磷化物在其嵌钠脱钠过程中的体积膨胀,为材料的体积变化提供了缓冲空间,为电极的结构稳定性提供保障。

17.本发明的制备原理为:静电纺丝造孔的过程为,利用聚甲基丙烯酸甲酯(pmma)低熔点,在对纺丝热处理的过程,pmma的气化在纤维表面及内部产生孔结构。在热处理碳化过程中,可以让材料的内外芯结构更加稳固,使得碳能够更好的包覆在材料内外层,优化材料的结构稳定性,提高复合材料的导电性。采用上述的多孔氮掺杂的复合纤维材料来制备用于二次电极的负极,通过替代传统电极中的石墨,形成碳包覆的同芯结构,与导电剂和粘结剂之间产生了好的协同作用,提高了材料的比容量以及循环稳定性。

18.有益效果:与现有技术相比,本发明的显著优点为:(1)多孔结构的引入能有效释放储钠过程中体积膨胀产生的应力,提高电解液与活性材料的浸润与接触面积,缩短钠离子在活性材料的传输距离;(2)氮掺杂可以提高复合材料的电子传导性,提供储钠的活性位点,对材料储钠比容量的提高有一定贡献;(3)孔的尺寸及单位质量微钠孔密度可调,通过制备过程中pmma量的调控及热处理温度与时间,可以对孔的尺寸大小(微纳米)及密度(单位质量)进行调控;(4)氮掺杂量可以通过尿素与其他材料的质量配比进行调控;(5)本发明所采用的静电纺丝法是一种简单可行、可产业化的材料合成方案,可以制备不同孔尺寸的纤维及不同氮掺杂量的复合纤维与分级结构,实现微/纳米孔/碳纤维/磷及磷化合物的有效复合,使钠离子在该复合材料的扩散迁移系数提高3~5倍,循环稳定性提高1倍,电极材料的充放电的倍率性能提高了100~300%。

附图说明

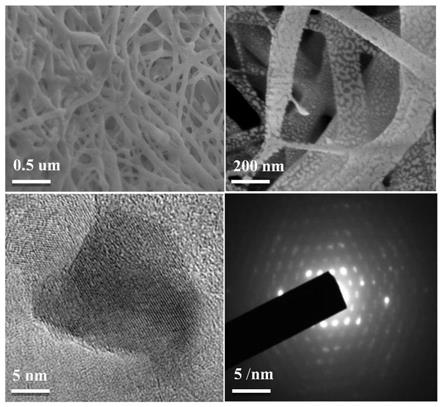

19.图1为本发明实施例1制备的多孔纤维的形貌图样;图2为本发明制备的实施例1样品的x射线衍射图;图3为本发明制备的实施例1样品的光电子能谱图;图4 为本发明实施例1样品组装半电池的循环伏安测试曲线;图5为本发明实施例1与对比例1组装半电池的循环性能测试曲线;图6为本发明实施例1与对比例1组装半电池的倍率性能测试曲线;

图7为本发明实施例1与对比例1组装半电池的阻抗谱(a)及拟合曲线(b);图8为本发明实施例1和对比例2组装半电池的循环性能测试曲线。

具体实施方式

20.下面结合实施例和附图对本发明的技术方案作进一步详细说明。

21.实施例1将1.0g尿素,5mmol九水硝酸铁(fe(no3)3·

9h2o),4mmol三苯基膦及 0.2g pmma(聚甲基丙烯酸甲酯)分批次加入10ml的dmf(n-n-二甲基甲酰胺)中,进行搅拌溶解,充分搅拌24h后形成前驱溶液a,然后将0.9g pvp(聚乙烯吡咯烷酮)加入前驱溶液a中搅拌均匀,持续搅拌24h后得到透明溶液b;将透明溶液b注入针管中,使用型号为18g单芯针头,设置实验温度范围为40℃,实验湿度范围为30%;正电压17kv,负电压-3kv,推注速度为0.06mm/min,进行纺丝得到目标材料,将目标材料从收集器上取下,放置50℃烘箱中干燥一晚上,然后进行热处理,首先将样品放置于管式炉中,在300℃温度下在空气中加热1h,将样品的纤维形状进行定型,然后在氩氢混合气体(5%氢气)的保护下再升温至600℃,升温速率控制在5℃/min,在600℃温度下保温3小时,然后自然降温至室温,得到多孔氮掺杂的fep4@c 复合纤维。

22.参见图1,是合成的纤维的扫描电子显微镜(sem)测试结果,由图可知,所获得的复合材料均呈纤维状。通过投射电子显微镜(tem)测试,可以看出实施例1制备的纤维材料内部有多孔结构分布,孔径为15nm,高分辨trem(hrtem)显示清晰的晶格条纹,选区电子衍射图样呈现衍射斑点。

23.参见图2,将制备的材料通过x射线粉末衍射进行检测,与标准卡对比可知,在2theta为28

°

和44

°

处出现了fep4的衍射峰,说明通过这种合成工艺成功得到了目标产物fep4。

24.参见图3,将制备的材料通过x射线光电子能谱进行检测,在398.2电子伏附近出现n1s结合能峰,说明通过这种合成工艺得到石墨化氮掺杂。

25.实施例2将1.5g尿素,4mmol三水硝酸铜(cu(no3)2·

3h2o)及0.3g pmma(聚甲基丙烯酸甲酯)分批次加入10ml的dmf(n-n-二甲基甲酰胺)中,进行搅拌溶解,充分搅拌24h后形成前驱溶液a,然后将0.8g pvp(聚乙烯吡咯烷酮)加入前驱溶液a中搅拌均匀,持续搅拌24h后得到透明纺丝溶液b;将4mmol三苯基膦和 0.5g pmma(聚甲基丙烯酸甲酯)分批次加入10ml的dmf(二甲基甲酰胺)中,进行搅拌溶解24h,充分溶解后形成透明前驱溶液c,然后再将0.8gpvp(聚乙烯吡咯烷酮)加入前驱溶液c中搅拌24h,直至得到透明的纺丝溶液d;将溶液b与溶液d溶液分别注入两个针管中,进行同步静电纺丝,使用型号为18g同芯针头,内芯连接b溶液,外芯连接d溶液;设置实验温度范围为40℃,实验湿度范围为30%~40%;正电压17kv,负电压-3kv;内芯推注速度范围为0.03mm/min,外芯推注速度为0.06mm/min;得到目标材料后,将样品放置50℃烘箱中干燥一晚上,然后进行热处理,首先将样品放置于管式炉中,在200℃温度下在空气中加热1h,将样品的形貌进行定型,然后在氩氢混合气体(5%氢气)的保护下再升温至800℃,升温速率控制在5℃/min,在800℃温度下保温3小

时,然后自然降温至室温,得到多孔的同芯复合结构p@cu@c纤维。

26.实施例3将2.0g尿素,6mmol三氯化锑,4mmol三苯基膦及 1.5g pmma(聚甲基丙烯酸甲酯)分批次加入10ml的dmf(n-n-二甲基甲酰胺)中,进行搅拌溶解,充分搅拌24h后形成前驱溶液a,然后将1.5g pan(聚丙烯腈)加入前驱溶液a中搅拌均匀,持续搅拌24h后得到透明溶液b;将透明溶液b注入针管中,使用型号为18g单芯针头,设置实验温度范围为50℃,实验湿度范围为40%;正电压30kv,负电压-1kv,推注速度为0.06mm/min,进行纺丝得到目标材料,将目标材料从收集器上取下,放置50℃烘箱中干燥一晚上,然后进行热处理,首先将样品放置于管式炉中,在200℃温度下在空气中加热1h,将样品的纤维形状进行定型,然后在氩氢混合气体(5%氢气)的保护下再升温至1000℃,升温速率控制在5℃/min,在1000℃温度下保温3小时,然后自然降温至室温,得到多孔sbp @c 复合纤维。

27.对比例1将1.0g尿素,5mmol九水硝酸铁(fe(no3)3·

9h2o),4 mmol三苯基膦分批次加入10ml的dmf(n-n-二甲基甲酰胺)中,进行搅拌溶解,充分搅拌24h后形成前驱溶液a,然后将0.9g pvp加入前驱溶液a中搅拌均匀,持续搅拌24h后得到透明溶液b;将透明溶液b注入针管中,使用型号为18g单芯针头,设置实验温度范围为40℃,实验湿度范围为30%;正电压17kv,负电压-3kv,推注速度为0.06mm/min,进行纺丝得到目标材料,将目标材料从收集器上取下,放置50℃烘箱中干燥一晚上,然后进行热处理,首先将样品放置于管式炉中,在300℃温度下在空气中加热1h,将样品的纤维形状进行定型,然后在氩氢混合气体(5%氢气)的保护下再升温至600℃,升温速率控制在5℃/min,在600℃温度下保温3小时,然后自然降温至室温,得到无孔的氮掺杂的fep4@c 复合纤维。

28.对比例2将5mmol九水硝酸铁(fe(no3)3·

9h2o),4mmol三苯基膦及 0.2g pmma(聚甲基丙烯酸甲酯)分批次加入10ml的dmf(n-n-二甲基甲酰胺)中,进行搅拌溶解,充分搅拌24h后形成前驱溶液a,然后将0.9g pvp(聚乙烯吡咯烷酮)加入前驱溶液a中搅拌均匀,持续搅拌24h后得到透明溶液b;将透明溶液b注入针管中,使用型号为18g单芯针头,设置实验温度范围为40℃,实验湿度范围为30%;正电压17kv,负电压-3kv,推注速度为0.06mm/min,进行纺丝得到目标材料,将目标材料从收集器上取下,放置50℃烘箱中干燥一晚上,然后进行热处理,首先将样品放置于管式炉中,在300℃温度下在空气中加热1h,将样品的纤维形状进行定型,然后在氩氢混合气体(5%氢气)的保护下再升温至600℃,升温速率控制在5℃/min,在600℃温度下保温3小时,然后自然降温至室温,得到多孔的无氮掺杂的fep4@c 复合纤维。

29.应用例将实施例1、对比例1和对比例2中的纤维材料进行电化学表征。

30.取实施例1制备的fep4@c、乙炔黑和海藻酸钠制备负极,具体包括70 wt%的fep4@c、15 wt%的乙炔黑和15 wt%的海藻酸钠,在玛瑙研磨钵中研磨成浆料,将浆料均匀涂在铜箔上,放入100℃烘箱中烘干12h。然后将上述电极片裁成小圆片,测试电池采用的是常规的纽扣电池,以钠箔为对电极,napf6的有机溶液为电解液,在标准手套箱中装配形成二次电池。

31.对比例1和对比例2制得的材料用于制备电极片和二次电池的方式同上面实施例1的方法。

32.参见图4,由实施例1组装半电池的循环伏安测试曲线的测试可知,嵌钠发生在0.70v,而脱钠峰位发生在0.52v,第一圈嵌钠过程中在0.64v附近形成sei膜,除第一圈外,第二、第三圈的循环曲线高度重合,表明材料的储钠脱钠的可拟性较好。将实施例1和对比例1的样品进行循环性能测试,参见图5,实施例1具有非常稳定的循环性能,而对比例1样品的循环稳定变差,这主要是由于多孔结构能够释放储钠过程产生的应力,有效缓冲材料的体积膨胀及收缩,从而提高了材料的机械稳定性。

33.将实施例1和对比例1的样品进行倍率性能测试,参见图6,实施例1具有较好的不同电流密度下的比容量维持力,而对比例1样品的倍率稳定性较弱,这主要是由于多孔结构极大的缩短了钠离子在这些活性材料内部的传输路径,钠离子扩散及迁移电阻显著降低,从而使材料呈现出更加优越的倍率性能。

34.将实施例1和对比例1的样品进行倍率阻抗测试,参见图7,实施例1具有较小的钠离子迁移阻抗,从阻抗拟合结果看,钠离子在实施例1中的多孔纤维中具有更高的扩散系数,这主要是由于多孔结构极大的缩短了钠离子在这些活性材料内部的传输路径,钠离子扩散过程中被散射的几率减小,从而使材料呈现出更高的钠离子扩散能力,由此看出,多孔结构对二次电池储能性能起着非常重要的促进作用。

35.参见图8,将实施例1和对比例2的氮掺杂性能进行对比,从比容量及循环稳定性比较可说明氮掺杂可以提高复合材料的电子传导性,提供储钠的活性位点,对材料储钠比容量的提高有一定贡献。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1