蓄电池化成酸雾集收装置的制作方法

1.本实用新型涉及一种酸雾集收装置,尤其涉及一种蓄电池化成酸雾集收装置,属于蓄电池生产辅助装置技术领域。

背景技术:

2.铅酸蓄电池化成过程中会产生酸雾,酸雾需要通过环保设备进行处理,目前,大部分环保设备均采用上部吸风的方式,将蓄电池产生的酸雾通过负压吸风进入到环保管道中,然后采用氢氧化钠溶液进行处理。由于化成车间的空间比较大,酸雾无组织散发后,再被环保设备的抽风管抽出,需要极大的风量,消耗大量的电能,增加了生产成本。而且环保设备的风压很难达到理想化的状态,导致车间内仍有部分酸雾未处理,既影响职工的身体健康,又不符合环保排放要求。

技术实现要素:

3.本实用新型的目的在于,提供一种蓄电池化成酸雾集收装置,既可以减少电能的消耗,节约成本,又保护环境,维护职工的身体健康。

4.为了解决上述技术问题,本实用新型的蓄电池化成酸雾集收装置,包括化成槽,所述化成槽内放置有多个的蓄电池,每个所述蓄电池上分别设有注酸口,所述蓄电池呈阵列式排列,各蓄电池的注酸口中分别插接有注酸口转接头,各注酸口转接头的上端出口分别连接有橡胶软管,各橡胶软管的上端分别通过主管道转接头与主管道相连,所述主管道的酸雾排放端插入氢氧化钠溶液槽的底部,所述氢氧化钠溶液槽位于所述化成槽的一侧。

5.进一步的,所述注酸口转接头的中段设有圆形封盖,所述圆形封盖的下端面设有可插入蓄电池注酸口中的短管,所述圆形封盖的上端面设有上小下大的注酸口锥形头,所述短管、圆形封盖及注酸口锥形头共轴线且依次贯通,所述短管的根部套装有密封圈,所述圆形封盖的下端面将所述密封圈压在相应蓄电池的注酸口处。

6.进一步的,所述主管道转接头呈圆杆状且沿直径线插接固定在所述主管道中,所述主管道转接头的前端设有快插锥形头,沿快插锥形头的轴线设有转接头轴向孔,所述转接头轴向孔的内端头通过转接头径向孔与所述主管道的内腔相通。

7.进一步的,所述主管道转接头的后端设有螺纹,所述快插锥形头的根部设有圆形凸台,所述圆形凸台压在所述主管道的外壁上。

8.进一步的,所述化成槽的下端设有化成槽入水口和化成槽出水口,所述氢氧化钠溶液槽的下端分别设有溶液槽入水口和溶液槽出水口。

9.进一步的,所述化成槽与所述氢氧化钠溶液槽连为一体,且下方设有四条以上的共用支腿。

10.进一步的,所述氢氧化钠溶液槽设有溶液槽封盖且内腔被隔板分隔为三格,所述主管道的酸雾排放端插入第一格溶液槽的底部,第一格封盖上连接有第一u形管,所述第一u形管的出口穿过第二格封盖且插入第二格溶液槽的底部,第二格封盖上连接有第二u形

管,所述第二u形管的出口穿过第三格封盖且插入第三格溶液槽的底部,第三格封盖上连接有排气管。

11.进一步的,所述主管道的酸雾排放端、第一u形管的排放端及第二u形管的排放端分别连接有沿水平线延伸的横向支管,各横向支管的底部分别均匀分布有通孔。

12.本实用新型的有益效果是:

13.1、由于化成过程中电池内部处于正压状态,本装置将蓄电池内化成产生的酸雾通过注酸口锥形头排入橡胶软管,橡胶软管将酸雾导入转接头轴向孔中,进而从转接头径向孔汇入主管道内,主管道内的酸雾进入氢氧化钠溶液槽中,酸雾与氢氧化钠发生中和反应(h2so4+2naoh=na2so4+2h2o),生成硫酸钠使酸雾得以去除。

14.2、收集的酸雾进入到氢氧化钠溶液槽进行三级处理,可以确保中和反应进行彻底,酸雾先进入第一格溶液槽的底部,进行一级中和反应后,一级溢出的残余酸雾通过第一u形管进入第二格溶液槽的底部,继续进行二级中和反应,二级溢出的残余酸雾通过第二u形管进入第三格溶液槽的底部,继续进行三级中和反应,经三级中和反应后,确保酸雾被完全去除。

15.3、利用化成反应产生的正压直接排放并收集酸雾,无需采用风机,不但减少了电能的使用,节约成本;而且杜绝了酸雾的无组织排放,保护环境和职工的身体健康。

16.4、注酸口转接头的短管插入蓄电池的注酸口中收集酸雾,短管的下部侧壁可以设透气窗,酸雾从透气窗也可以进入短管中,圆形封盖将密封圈压紧在注酸口的周边,确保酸雾不外漏。

17.5、主管道转接头前部的圆形凸台和后部的螺纹便于主管道转接头与主管道之间连接固定,主管道转接头的两端均支撑在主管道中,连接强度高,插拔橡胶软管时不容易发生折断或连接根部断裂。

附图说明

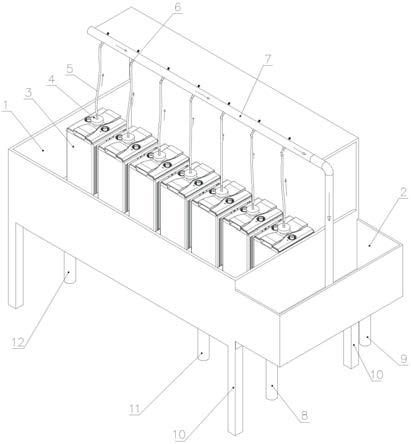

18.图1为本实用新型蓄电池化成酸雾集收装置的立体图,

19.图2为本实用新型中注酸口转接头的立体图,

20.图3为本实用新型中主管道转接头的主视图,

21.图4为本实用新型中主管道转接头的剖视图,

22.图5为本实用新型中氢氧化钠溶液槽的剖视图,

23.图6为图5的俯视图,

24.图7为图5中沿a

‑

a的剖视图。

25.图中:1.化成槽;2.氢氧化钠溶液槽;2a.第一格溶液槽;2b.第二格溶液槽;2c.第三格溶液槽;3.蓄电池;4.注酸口转接头;4a.短管;4b.圆形封盖;4c.注酸口锥形头;4d.密封圈;5.橡胶软管;6.主管道转接头;6a.快插锥形头;6b.转接头轴向孔;6c.转接头径向孔;6d.圆形凸台,6e.螺纹;7.主管道;8.溶液槽入水口;9.溶液槽出水口;10.支腿;11.化成槽入水口;12.化成槽出水口;13.第一u形管;14.第二u形管;15.横向支管;16.排气管。

具体实施方式

26.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,

仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

27.为了解决上述技术问题,本实用新型的蓄电池化成酸雾集收装置,包括化成槽1,化成槽1内放置有多个的蓄电池3,各蓄电池3的上部分别设有注酸口,蓄电池3呈阵列式排列,各蓄电池3的注酸口中分别插接有注酸口转接头4,各注酸口转接头4的上端出口分别连接有橡胶软管5,各橡胶软管5的上端分别通过主管道7转接头6与主管道7相连,主管道7的酸雾排放端插入氢氧化钠溶液槽2的底部,氢氧化钠溶液槽2位于化成槽1的一侧。

28.注酸口转接头4的中段设有圆形封盖4b,圆形封盖4b的下端面设有可插入蓄电池3注酸口中的短管4a,圆形封盖4b的上端面设有上小下大的注酸口锥形头4c,短管4a、圆形封盖4b及注酸口锥形头4c共轴线且依次贯通,短管4a的根部套装有密封圈4d,圆形封盖4b的下端面将密封圈4d压在相应蓄电池3的注酸口处。

29.主管道7转接头6呈圆杆状且沿直径线插接固定在主管道7中,主管道7转接头6的前端设有快插锥形头6a,沿快插锥形头6a的轴线设有转接头轴向孔6b,转接头轴向孔6b的内端头通过转接头径向孔6c与主管道7的内腔相通。

30.主管道7转接头6的后端设有螺纹6e,快插锥形头6a的根部设有圆形凸台6d,圆形凸台6d压在主管道7的外壁上。

31.化成槽1的下端设有化成槽入水口11和化成槽出水口12,氢氧化钠溶液槽2的下端分别设有溶液槽入水口8和溶液槽出水口9。化成槽1与氢氧化钠溶液槽2连为一体,且下方设有共用的支腿10。

32.氢氧化钠溶液槽2设有溶液槽封盖且内腔被隔板分隔为三格,主管道7的酸雾排放端插入第一格溶液槽2a的底部,第一格封盖上连接有第一u形管13,第一u形管13的出口穿过第二格封盖且插入第二格溶液槽2b的底部,第二格封盖上连接有第二u形管14,第二u形管14的出口穿过第三格封盖且插入第三格溶液槽2c的底部,第三格封盖上连接有排气管16。

33.主管道7的酸雾排放端、第一u形管13的排放端及第二u形管14的排放端分别连接有沿水平线延伸的横向支管15,各横向支管15的底部分别均匀分布有通孔。

34.由于化成过程中电池内部处于正压状态,本装置将蓄电池3内化成产生的酸雾通过注酸口锥形头4c排入橡胶软管5,橡胶软管5将酸雾导入转接头轴向孔6b中,进而从转接头径向孔6c汇入主管道7内,主管道7内的酸雾进入氢氧化钠溶液槽2中,酸雾与氢氧化钠发生中和反应(h2so4+2naoh=na2so4+2h2o),生成硫酸钠使酸雾得以去除。

35.收集的酸雾进入到氢氧化钠溶液槽2进行三级处理,可以确保中和反应进行彻底,酸雾先进入第一格溶液槽2a的底部,进行一级中和反应后,一级溢出的残余酸雾通过第一u形管13进入第二格溶液槽2b的底部,继续进行二级中和反应,二级溢出的残余酸雾通过第二u形管14进入第三格溶液槽2c的底部,继续进行三级中和反应,经三级中和反应后,确保酸雾被完全去除。

36.该装置利用化成反应产生的正压直接排放并收集酸雾,无需采用风机,不但减少了电能的使用,节约成本;而且杜绝了酸雾的无组织排放,保护环境和职工的身体健康。

37.注酸口转接头4的短管4a插入蓄电池3的注酸口中收集酸雾,短管4a的下部侧壁可以设透气窗,酸雾从透气窗也可以进入短管4a中,圆形封盖4b将密封圈4d压紧在注酸口的周边,确保酸雾不外漏。

38.主管道7转接头6前部的圆形凸台6d和后部的螺纹6e便于主管道7转接头6与主管道7之间连接固定,主管道7转接头6的两端均支撑在主管道7中,连接强度高,插拔橡胶软管5时不容易发生折断或连接根部断裂。

39.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1