一种碳化硅晶圆的制作方法

1.本实用新型涉及碳化硅晶圆制造技术领域,具体为一种碳化硅晶圆。

背景技术:

2.碳化硅(sic)单晶材料作为第三代半导体材料的代表,具有禁带宽度大、击穿电场高、热导率高、电子饱和迁移率高及抗辐射能力强等优越性能,可以满足功率器件对耐高温、高功率、高电压的要求,也可以满足射频器件对高热导以及抗辐射等恶劣条件的要求,因此在电动车、新能源和通讯领域都有巨大的应用前景。

3.应用在半导体器件上,需要将碳化硅晶体加工成薄片,即晶圆;碳化硅晶圆的一面是硅极性面,另一面是碳极性面,如图1中的左边图显示了“硅极性面”向上的原子排布情况,图1的右边图显示了“碳极性面”向上的原子排布情况,由于两面表面终结的原子状态不同,导致两面的性质也存在明显差异,如两面在koh熔融盐中的腐蚀速率不同,两面同质外延生长的碳化硅的表面形貌和优化的工艺参数也不同;因此在晶圆制造的整个工序中,区分“硅极性面”和“碳极性面”变得至关重要。

4.而在现有技术中,对于四英寸的碳化硅晶圆,通过使用一长一短两条定位边的方式,来区分硅极性面和碳极性面,如图2所示,当长的主定位边20向下,短的次定位边10在长边的顺时针方向的时候,为硅si面朝上,如图3所示,当长的主定位边20向下,短的次定位边10在长边的逆时针方向的时候,为碳c面朝上。

5.在大直径碳化硅衬底上,例如六寸和八寸的碳化硅晶圆,采用激光打码的位置来区分“硅极性面”和“碳极性面”存在局限性;一方面,碳化硅衬底通常是透明或者半透明的,激光打码可以在两面都被观察到,因此需要判断文字的正反,以便鉴别激光打码是在当前面还是背面,增加了机器和人工判定的难度,增加了误判的概率;另一方面,需要较深的激光打码才能够保证在后续晶片加工的研磨抛光过程中字符仍然保留,方便极性面的区分,出于此目的激光打码深度通常需要80um以上,大深度的激光刻蚀容易造成晶片打码区附近材料的缺陷。为了避免上述问题,也可以采用分两次浅打码的方式,先打一次40~50um,经过一定加工工序被研磨掉以后,再打一次最终的产品编码,深度30~40um,这样的工艺流程增加了工艺步骤和成本。因此,针对大直径碳化硅衬底,需要开发一种非文字识别的区分“硅极性面”和“碳极性面”的碳化硅晶圆。

技术实现要素:

6.本实用新型的目的在于克服现有识别碳化硅晶圆的“硅极性面”和“碳极性面”的方式存在缺陷的问题,提供了一种碳化硅晶圆。

7.为了实现上述目的,本实用新型提供了一种碳化硅晶圆,所述碳化硅晶圆的外侧包括定位标记,所述定位标记的一端或两端设有倒角;

8.当所述定位标记的一端设有倒角时,所述倒角位于所述定位标记的左端或右端;当所述定位标记的两端都设有倒角时,所述定位标记两端倒角的半径大小不同。

9.作为一种可实施方式,所述定位标记为定位边或者notch槽。

10.作为一种可实施方式,当碳化硅晶圆以定位边作为定位标记时,当所述定位边只有一端设有倒角,所述倒角的半径范围为50mm≥r3≥2mm,当所述定位边的两端分别设有倒角,其中一个倒角的半径范围为50mm≥r1≥2mm,另一个倒角的半径范围为2mm≥r2≥0mm。

11.作为一种可实施方式,当碳化硅晶圆以notch槽作为定位标记时,当所述notch槽只有一端设有倒角,所述倒角的半径范围为2mm≥r3≥0.5mm,当所述notch槽的两端都设有倒角,其中一个倒角的半径范围为2mm≥r1≥0.5mm,另一个倒角的半径范围为0.5mm≥r2≥0mm。

12.本实用新型的有益效果:本实用新型公开了一种碳化硅晶圆,所述碳化硅晶圆的外侧包括定位标记,所述定位标记的一端或两端设有倒角;当所述定位标记的一端设有倒角时,所述倒角位于所述定位标记的左端或右端;当所述定位标记的两端都设有倒角时,所述定位标记两端倒角的半径大小不同;本实用新型通过在定位标记的一端设置倒角或两端分别设置大小不同的倒角的方式区分所述碳化硅晶圆的碳极性面和硅极性面;使得能够快速的识别碳极性面和硅极性面,成功率高,简单可靠。

附图说明

13.图1为本实用新型实施例中碳化硅晶圆的碳极性面和硅极性面的原子组成示意图。

14.图2为现有技术中四英寸碳化硅晶圆硅极性面的长短定位边位置示意图。

15.图3为现有技术中四英寸碳化硅晶圆碳极性面的长短定位边位置示意图。

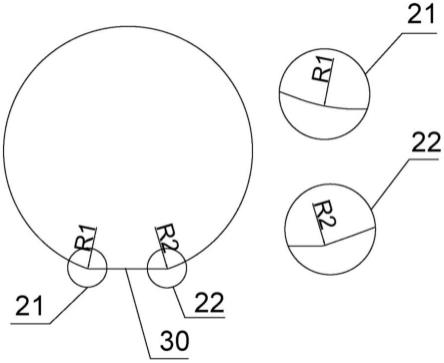

16.图4为本实用新型实施例在六英寸碳化硅晶圆硅极性面的定位边两端设定倒角的示意图。

17.图5为本实用新型实施例中在六英寸碳化硅晶圆硅极性面的定位边一端设定倒角的示意图。

18.图6为本实用新型实施例在八英寸碳化硅晶圆硅极性面的notch槽两端设定倒角的示意图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.本实施例提供了一种技术方案,一种碳化硅晶圆,所述碳化硅晶圆的外侧包括定位标记,所述定位标记的一端或两端设有倒角;

21.当所述定位标记的一端设有倒角时,所述倒角位于所述定位标记的左端或右端;当所述定位标记的两端都设有倒角时,所述定位标记两端倒角的半径大小不同。

22.所述定位标记为定位边或者notch槽或者其他定位标记。

23.所述定位标记为定位边时,所述碳化硅晶圆的尺寸为6寸,所述定位边的方向为{10-10}

±

5.0

°

或者{11-20}

±

5.0

°

,所述定位边的长度范围为45.5mm≤l1≥49.5mm。

24.其中,{10-10}

±

5.0

°

、{11-20}

±

5.0

°

分别代表晶体上加工出来定位边的结晶学取向,结晶学取向不同,原子排列方式不同。

25.当所述定位标记为notch槽,所述碳化硅晶圆的尺寸为8寸,所述notch槽为圆弧状,直径为3mm,所述notch槽用于指示晶向,数量为1个。

26.当碳化硅晶圆以定位边作为定位标记时,当所述定位边只有一端设有倒角,所述倒角的半径范围为50mm≥r3≥2mm,当所述定位边的两端分别设有倒角,其中一个倒角的半径范围为50mm≥r1≥2mm,另一个倒角的半径范围为2mm≥r2≥0mm。

27.当碳化硅晶圆以notch槽作为定位标记时,当所述notch槽只有一端设有倒角,所述倒角的半径范围为2mm≥r3≥0.5mm,当所述notch槽的两端都设有倒角,其中一个倒角的半径范围为2mm≥r1≥0.5mm,另一个倒角的半径范围为0.5mm≥r2≥0mm。

28.在本实施例中,所述倒角的具体大小根据所述定位标记的大小进行相应的确定。

29.对于六英寸的碳化硅晶圆,按照semi标准,只剩下一条长的定位边,不能靠长短定位边的方式来区分“硅极性面”和“碳极性面”,只能通过激光打码的位置来区分,例如准备使用“硅极性面”的产品,就将产品的编码打在“碳极性面”,准备使用“碳极性面”的产品,就将产品的编码打在“硅极性面”;对于八寸的碳化硅晶圆,按照semi标准,取消定位边,采用notch槽来指示晶向,区分“硅极性面”和“碳极性面”的方法跟六寸相同。

30.因此,在一种实施方式中,所述碳化硅晶圆的尺寸为6寸,所述定位标记为定位边,所述定位边的方向为{10-10}

±

5.0

°

或者{11-20}

±

5.0

°

,所述定位边的长度范围为45.5mm≤l1≥49.5mm;其中,{10-10}

±

5.0

°

、{11-20}

±

5.0

°

分别代表晶体上加工出来定位边的结晶学取向,结晶学取向不同,原子排列方式不同;

31.在一种实施方式中,所述碳化硅晶圆的尺寸为8寸,所述定位标记为notch槽,所述notch槽为圆弧状,直径为3mm,所述notch槽用于指示晶向,数量为1个。

32.本实施例既能够满足semi对六寸和八寸碳化硅衬底的几何要求,而且具备通过图案化倒角辨别“硅极性面”和“碳极性面”的优点,方便采用ccd等图像检测手段进行自动化鉴别,可将通过定位标记识别倒角的步骤集成到碳化硅加工、外延和器件流片线上,防止“硅极性面”和“碳极性面”放反导致的报废,提高了流水线的自动化水平。

33.所述定位标记为定位边或者notch槽或者其他定位标记;在本实施例中,所述倒角通过砂轮倒角的方式进行加工得到;所述倒角采用砂轮倒角机来实现,砂轮倒角机通过控制砂轮在晶圆边缘的运动行程,来加工出我们所需要的倒角半径,是晶片加工的成熟技术,实现方法简单,成本增加极小。

34.当碳化硅晶圆以定位边作为定位标记时,当只在所述定位边的一端设置倒角,所述倒角的半径范围为50mm≥r3≥2mm;当在所述定位标记的两端分别设置倒角,两个倒角的半径大小不同,其中一个倒角的半径范围为50mm≥r1≥2mm,另一个倒角的半径范围为2mm≥r2≥0mm。

35.当碳化硅晶圆以notch槽作为定位标记时,当只在所述notch槽的一端设置倒角,所述倒角的半径范围为2mm≥r3≥0.5mm;当在所述notch槽的两端分别设置倒角,两个倒角的半径大小不同,其中一个倒角的半径范围为2mm≥r1≥0.5mm,另一个倒角的半径范围为0.5mm≥r2≥0mm。

36.当只在所述定位标记的一端设置倒角时,加工形成倒角后,通过图像识别算法识

别所述定位标记两端的外形判断所述倒角位于所述定位标记的左端或者右端,从而判定当前的碳化硅晶圆表面是硅极性面或者碳极性面;

37.当在所述定位标记的两端分别设置倒角时,加工形成倒角后,通过图像识别算法识别所述定位标记两端的外形即比较所述定位标记两端倒角的大小,从而判定当前的碳化硅晶圆表面是硅极性面或者碳极性面。

38.所述图像识别算法包括ccd等等图像检测手段。

39.如图4所示,为在六寸碳化硅晶圆的定位边30的两端分别设置倒角的情形,所述定位边30包括两个端点,分别为第一端点21和第二端点22,在所述第一端点21和第二端点22上分别设置倒角,其中,对所述第一端点21进行加工形成第一倒角a,所述第一倒角a的圆弧半径为r1,对所述第二端点22进行加工形成第二倒角b,所述第二倒角b的圆弧半径为r2,r1大于r2,对应的碳化硅晶圆表面为硅极性面,在判定时,通过ccd和图像识别算法识别所述第一倒角a和所述第二倒角b的外形判断两端倒角的大小,当所述第一倒角a的半径r1大于所述第二倒角b的半径r2时,即左端点的倒角大于右端点的倒角,判定当前面为硅极性面,反之为碳极性面;

40.在其他实施例中,也可设定当r2大于r1时对应的碳化硅晶圆表面为硅极性面,可自行进行选择。

41.如图5所示,为在6寸碳化硅晶圆的定位边30的一端设置倒角的情形,所述定位边30包含两个端点,分别为第三端点23和第四端点24,只对第三端点23进行加工形成第三倒角c,所述第三倒角c的圆弧半径为r3,对应的碳化硅晶圆表面为硅极性面,在判定时,通过ccd和图像识别算法识别第三端点23和第四端点24的外形判断哪个端点存在倒角,当判定所述第三端点即左端点存在倒角时,判定当前面为硅极性面;但在其他实施例中,也可设定当右端点存在倒角时对应的碳化硅晶圆表面为硅极性面,可自行进行选择。

42.如图6所示,为在8英寸碳化硅晶圆的notch槽40的两端分别设置倒角的情形,所述notch槽40的半径为r6,包括两个端点,分别为第五端点和第六端点,在所述第五端点和第六端点分别设置倒角,其中,对所述第五端点进行加工形成第五倒角,所述第五倒角的圆弧半径为r4,对所述第六端点进行加工形成第六倒角,所述第六倒角的圆弧半径为r5,r4大于r5,对应的碳化硅晶圆表面为硅极性面,在判定时,通过ccd和图像识别算法识别所述第五倒角和所述第六倒角的外形判断两端倒角的大小,当所述第五倒角的半径r4大于所述第六倒角的半径r5时,即左端点的倒角大于右端点的倒角,判定当前面为硅极性面,反之为碳极性面;在其他实施例中,也可设定当r5大于r4时对应的碳化硅晶圆表面为硅极性面,可自行进行选择。

43.本实用新型通过在碳化硅晶圆上的定位标记,例如定位边或notch槽的一端设计倒角或者左右两端设计不同大小的倒角的方法,来区分碳化硅的“硅极性面”或者“碳极性面”,并通过ccd和图像识别算法,快速的判定晶圆是否存在放反的问题,如果判定为晶圆放反,自动化传送机构能够将放反的晶圆传送到专门的片盒,以便翻面后再次投片,避免了晶圆放反导致的错误加工带来的损失,如果判定晶圆正常,自动化传送机构会把晶圆传入加工区域执行加工工艺。

44.本实用新型采用在定位标记一端设置圆弧倒角或者在定位标记的两端分别设置大圆弧的倒角和小圆弧的倒角的方案进行识别,成功率高,算法简单可靠;相比二次激光打

码,需要增加设备或者工艺步骤,本标记方式简单,可直接集成到晶圆加工中的边缘倒角的工序中,通过砂轮倒角的方式可加工出不同的圆弧半径,满足可识别的半径差异;当两个圆弧半径差异足够大的时候,通过肉眼观察也可以判断“碳极性面”或“硅极性面”是否放反,相比通过观察激光打标在晶圆的哪一面的识别方法,可操作性更强。

45.本实用新型虽然己以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以利用上述揭示的方法和技术内容对本实用新型技术方案做出可能的变动和修改,因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1