用于蓄电池隔墙穿壁孔上的密封环的制作方法

1.本实用新型属于蓄电池生产领域,具体涉及用于蓄电池隔墙穿壁孔上的密封环。

背景技术:

2.蓄电池在不同的工况条件下,其耐振动性要求高低不同。例如:汽车在崎岖的山区路面,越野路面,高低起伏较多的路况条件,泥泞湿滑等路况条件下,这种外在的环境因素会给汽车带来较大的振动,从而给我们汽车启动或助力用的蓄电池也带来较大的振动。在车辆行驶过程中,电池的振动强度增强,可能会导致蓄电池中的对焊耳断裂等情况。传统的蓄电池多为6v,8v,12v(一个单格2v),各单格之间,一般采用穿壁焊件焊接后,串联组成电池,穿壁焊件焊接是通过凸出的铅合金铅件,通过材料为pp的电池槽隔墙上的穿壁孔(圆孔或椭圆孔),在一定的电流,间距,压力等的作用下,将铅件焊接在一起;穿壁焊过程会有少量的铅液外溢;由于穿壁焊铅液直接与电池槽孔边缘接触,会有部分pp料进入到穿壁焊件焊接位置内部,影响穿壁焊焊接强度,严重的会加速焊接部位的腐蚀,且使电池更不耐振动,造成电池提前失效。

3.因此,对于更高要求的耐振动性电池,传统的电池槽穿壁焊通孔处的结构设计,已无法满足蓄电池耐振动性的要求,故亟需加以改进。

技术实现要素:

4.针对上述情况,本实用新型提出的技术方案是,用于蓄电池隔墙穿壁孔上的密封环,包括环体和底板,所述底板中部设有通孔,所述环体与底板一体成型且设于底板的通孔内侧,所述环体的反面与底板的反面平齐,且环体在底板的正面形成环形凸沿,所述环形凸沿的高度大于蓄电池隔墙的厚度,且环形凸沿与蓄电池隔墙穿壁孔间隙配合连接,所述环体内侧设有与蓄电池穿壁焊件间隙配合连接的环孔。

5.优选的,所述环体的形状为与蓄电池隔墙穿壁孔形状相匹配的椭圆形或圆形。

6.优选的,所述底板的壁厚为0.5mm,所述环形凸沿的高度为1.3~2.5mm。

7.优选的,所述环形凸沿上间隔设置有缺口,且缺口的宽度为0.5~2mm,便于弹性安装。

8.优选的,所述环形凸沿远离底板的一端的外侧对称设有反向卡扣,通过反向卡扣使该密封环在安装进蓄电池隔墙穿壁孔时,实现自动卡紧,且不容易脱落。

9.优选的,所述底板的正面和反面均设有一圈环状凸起,所述环状凸起围设在环体的外侧,环状凸起用于防止焊接时铅液溢出。

10.优选的,所述环状凸起的高度为0.2~1mm,且呈三棱锥型。

11.本实用新型使用时,将密封环的环形凸沿穿过蓄电池隔墙穿壁孔,使底板的正面紧贴在蓄电池隔墙的一侧,将蓄电池的穿壁焊件从环孔内穿过,然后将穿壁焊件分别与对应的电池正、负极板栅群进行对焊,将密封环安装进蓄电池隔墙穿壁孔后,使密封环外边缘与蓄电池隔墙穿壁孔的内边缘接触,可防止穿壁焊后pp材料在穿壁焊部位中的夹渣,从而

提高穿壁焊件的剪切强度。

12.本实用新型的有益效果是,通过在蓄电池隔墙穿壁孔上安装该密封环,可显著提升穿壁焊件的扭力,从而解决高强度振动下穿壁焊件焊接位置断裂的问题,从而满足蓄电池耐振动性的要求,延长蓄电池的使用寿命。

附图说明

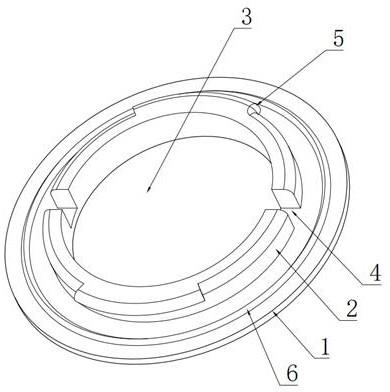

13.图1为实施例1中本实用新型的立体结构示意图。

14.图2为图1的另一视角的立体结构示意图。

15.图3为实施例2中本实用新型的立体结构示意图。

16.图4为图3的另一视角的立体结构示意图。

17.图5是实施例2中的电池槽隔墙穿壁孔的结构示意图。

具体实施方式

18.下面将结合具体的实施例,对本实用新型的技术方案进行清晰完整地描述,显然,所描述实施例仅仅是本实用新型的部分实施例,而非全部实施例。

19.需要说明的是,术语“上”、“下”、“左”、“右”、“内”、“外”等所指示的方位或位置关系均为基于附图所示,仅为便于描述。

20.实施例1

21.如图1~2所示,本实用新型提出的技术方案是,用于蓄电池隔墙穿壁孔上的密封环,包括环体和底板1,所述底板中部设有通孔,所述环体与底板一体成型且设于底板的通孔内侧,所述环体的反面与底板的反面平齐,且环体在底板的正面形成环形凸沿2,所述环形凸沿的高度大于蓄电池隔墙的厚度,且环形凸沿与蓄电池隔墙穿壁孔间隙配合连接,所述环体内侧设有与蓄电池穿壁焊件间隙配合连接的环孔3。

22.具体地,所述环体的形状为与蓄电池隔墙穿壁孔形状相匹配的圆形。所述底板的壁厚为0.5mm,所述环形凸沿的高度为1.8mm。所述环形凸沿上间隔设置有缺口4,且缺口的宽度为1.5mm,便于弹性安装。所述环形凸沿远离底板的一端的外侧对称设有反向卡扣5,通过反向卡扣使该密封环在安装进蓄电池隔墙穿壁孔时,实现自动卡紧,且不容易脱落。所述底板的正面和反面均设有一圈环状凸起6,所述环状凸起围设在环体的外侧,环状凸起用于防止焊接时铅液溢出,所述环状凸起的高度为0.2mm,且呈三棱锥型。

23.本实用新型使用时,将密封环的环形凸沿穿过蓄电池隔墙穿壁孔,使底板的正面紧贴在蓄电池隔墙的一侧,通过电阻焊接原理将蓄电池的穿壁焊件从环孔内穿过,分别将两个相邻单格的极群组焊接在一起,将密封环安装进蓄电池隔墙穿壁孔后,使密封环外边缘与蓄电池隔墙穿壁孔的内边缘接触,可防止穿壁焊后pp材料在穿壁焊部位中的夹渣,从而提高穿壁焊件的剪切强度。

24.实施例2

25.如图3~5所示,本实用新型提出的技术方案是,用于蓄电池隔墙穿壁孔7上的密封环,包括环体和底板1,所述底板中部设有通孔,所述环体与底板一体成型且设于底板的通孔内侧,所述环体的反面与底板的反面平齐,且环体在底板的正面形成环形凸沿2,所述环形凸沿的高度大于蓄电池隔墙8的厚度,且环形凸沿与蓄电池隔墙穿壁孔间隙配合连接,所

述环体内侧设有与蓄电池穿壁焊件间隙配合连接的环孔3。

26.具体地,所述环体的形状为与蓄电池隔墙穿壁孔形状相匹配的圆形。所述蓄电池隔墙穿壁孔为9.6mm*17.6mm的椭圆孔,所述底板的壁厚为0.5mm,所述环形凸沿的高度为2mm。所述环形凸沿上间隔设置有缺口4,且缺口的宽度为1mm,便于弹性安装。所述环形凸沿远离底板的一端的外侧对称设有反向卡扣5,通过反向卡扣使该密封环在安装进蓄电池隔墙穿壁孔时,实现自动卡紧,且不容易脱落。所述底板的正面和反面均设有一圈环状凸起6,所述环状凸起围设在环体的外侧,环状凸起用于防止焊接时铅液溢出,所述环状凸起的高度为0.2mm,呈三棱锥型。

27.本实用新型使用时,将密封环的环形凸沿穿过蓄电池隔墙穿壁孔,使底板的正面紧贴在蓄电池隔墙的一侧,通过电阻焊接原理将蓄电池的穿壁焊件从环孔内穿过,分别将两个相邻单格的极群组焊接在一起,将密封环安装进蓄电池隔墙穿壁孔后,使密封环外边缘与蓄电池隔墙穿壁孔的内边缘接触,可防止穿壁焊后pp材料在穿壁焊部位中的夹渣,从而提高穿壁焊件的剪切强度。所述蓄电池隔墙穿壁孔内没有设置本实用新型的情况下,其穿壁焊件焊接位置的剪切力≥9.5n*m,采用本实用新型时其穿壁焊件焊接位置的剪切力≥12n*m。

28.本实用新型的技术方案并不限于上述具体实施例的限制,在不偏离所说明实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的,凡在本实用新型的精神和原则之内,所作的任何技术变形,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1