磁芯及磁性部件的制作方法

1.本发明涉及磁芯及具备该磁芯的磁性部件。

背景技术:

2.在专利文献1中公开了一种非晶态合金薄带的层叠体的热处理装置,该热处理装置具备:层叠夹具,其保持非晶态合金薄带的层叠体;两个加热板,其不与所述层叠夹具接触地将所述层叠体从层叠方向的上下表面夹入;以及加热控制装置,其用于对所述两个加热板进行加热温度控制。通过使用该热处理装置对非晶态合金薄带的层叠体进行加热处理,能够得到具备fe基纳米结晶合金的薄带的层叠体的磁芯。

3.在专利文献2中公开了一种马达的层叠芯,该层叠芯层叠有多个磁性板,并具备沿着马达的旋转方向交替地形成有山部和槽部的表面凹凸形状的磁极,其特征在于,在形成于所述磁极的所述槽部的表面设置有将所述磁性板相互固接的熔接部。

4.在先技术文献

5.专利文献

6.专利文献1:日本特开2017-141508公报

7.专利文献2:国际公开1999/21264号公报

技术实现要素:

8.发明所要解决的课题

9.若对专利文献1所记载的非晶态合金薄带的层叠体进行热处理,则在非晶态合金薄带结晶化时产生热量。若不适当地控制该热量,则有时得到的纳米结晶合金的薄带(纳米结晶薄带)的层叠体的磁特性不能适当地提高、或者产生热失控而使薄带烧损。非晶态合金薄带的层叠体的层叠数与在热处理中在层叠体产生的热相关联,并且层叠体的层叠数也与具备层叠体的磁芯的磁特性密切相关。因此,若为了得到磁特性不同的多种磁芯而准备层叠数不同的层叠体,则需要针对每个层叠体分别设定热处理条件。作为层叠体,若不进行热处理而将非晶态合金薄带以单片进行热处理,则通过热处理得到的纳米结晶薄带脆,因此操作性低,在层叠纳米结晶薄带的工序中容易产生裂纹、缺损这样的破损,从确保磁芯的品质的观点来看存在问题。

10.本发明的目的在于提供一种磁芯,其具有纳米结晶薄带层叠而成的结构,且磁特性容易稳定。本发明的目的还在于提供一种具备该磁芯的磁性部件。

11.用于解决课题的方案

12.用于解决上述课题的本发明在一个方案中,涉及一种磁芯,其具备芯组件,该芯组件具有配置多个块薄带而成的结构,所述块薄带包括多个纳米结晶薄带的层叠体,所述纳米结晶薄带包括含纳米结晶合金材料,其特征在于,所述块薄带具有使在层叠方向上相邻的所述纳米结晶薄带相互固接的固接部。

13.由于能够准备多个纳米结晶薄带层叠而成的块薄带,并配置多个该块薄带来制作

芯组件(芯组装体),因此,与将纳米结晶薄带逐张层叠而形成层叠芯的情况相比,不易在纳米结晶薄带上产生破损等不良情况,结果是,能够提高作为芯组件的浸渗涂层体的磁芯的品质。

14.在芯组件沿着块薄带中的纳米结晶薄带的层叠方向配置的情况下,配置于芯组件的多个块薄带的排列方向(排列方向)沿着构成块薄带的多个纳米结晶薄带的层叠方向(层叠方向),并具有如现有的层叠芯那样层叠多个纳米结晶薄带而成的结构,但在每规定张数具备多个通过固接部一体化的部分(块薄带)这一点上,与现有的层叠芯不同。

15.这样,由于芯组件为多个块薄带的组装体,即使在块薄带的固接部例如通过焊接等形成而具有导电性的情况下,具备芯组件的磁芯的短路路径也被块薄带分割。如专利文献2所记载那样,若通过焊接等将多个薄带一体化,则得到的磁芯在电方面也一体化,因此磁芯的短路路径变长。短路路径越长,磁芯的涡流损耗越大,因此短路路径以块薄带单位被分割的本发明的磁芯的铁损、特别是涡流损耗不易变高。

16.需要说明的是,构成芯组件的多个块薄带的排列方向与块薄带中的纳米结晶薄带的层叠方向的关系是任意的。排列方向和层叠方向可以一致,也可以不一致。

17.在上述磁芯的基础上,也可以是,所述固接部包括所述纳米结晶薄带的侧面。固接部的视觉确认容易,容易确认块薄带的固接状态。

18.在上述磁芯的基础上,也可以是,所述固接部包括激光焊接部。固接部处的纳米结晶薄带的固接稳定,因此块薄带的操作性提高,在为了制作芯组件而配置多个块薄带的工序的中途不易产生破损等不良情况。

19.在上述磁芯的基础上,也可以是,所述纳米结晶薄带是通过热处理使包括非晶态合金材料的非晶态薄带纳米结晶化而得到。在该情况下,所述块薄带的厚度优选为所述非晶态薄带能够通过所述热处理而生成所述纳米结晶薄带的厚度。在块薄带的厚度过大的情况下,在对非晶态薄带进行热处理时无法进行温度控制,块薄带可能会烧损。具体而言,从非晶态薄带的热处理易控制的观点出发,有时优选所述块薄带的厚度为3mm以下。

20.在上述磁芯的基础上,也可以是,所述纳米结晶薄带所包含的纳米结晶以bcc-fe相为主相。在具有高饱和磁通密度的同时,利用基于纳米结晶化的无规磁各向异性的效果,能够得到良好的软磁性特性。

21.也可以是,上述的磁芯具有移位配置块薄带组,该移位配置块薄带组包括沿第一方向排列的多个所述块薄带,并且具有多个所述块薄带的所述固接部不在所述第一方向上排列的部分。第一方向的一具体例是纳米结晶薄带的厚度方向。固接部与其他部分相比,存在磁特性不同的情况,但即使在这样的情况下,通过以芯组件所包含的多个固接部不在一个方向上排列的方式配置块薄带,也能够提高具备芯组件的磁芯的磁特性的均匀性。

22.在上述磁芯的基础上,也可以是,所述芯组件被浸渗涂敷。如果芯组件被浸渗涂敷,则不易产生薄带从芯组件剥离的不良情况。

23.本发明作为另一个方案,提供一种磁性部件,其特征在于,该磁性部件具备上述的磁芯。

24.发明效果

25.根据本发明,提供一种磁芯,该磁芯具有纳米结晶薄带层叠而成的结构,且磁特性容易稳定。另外,通过本发明还提供具备上述磁芯的磁性部件。

附图说明

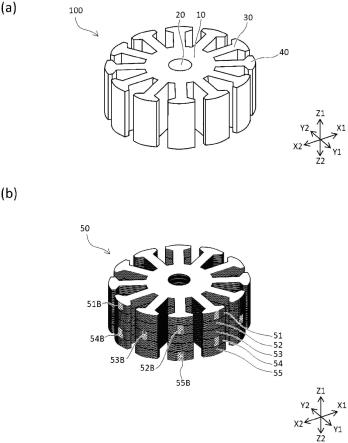

26.图1的(a)是表示本发明的一实施方式的磁芯的俯视图,以及图1的(b)是表示图1的(a)所具备的芯组件的图。

27.图2的(a)是表示图1的(b)所示的芯组件所具备的块薄带的图,以及图2的(b)是块薄带的俯视图。

28.图3的(a)是在块薄带设置的固接部的一例,是表示薄带的层叠体的切断和焊接同时进行的情况(熔断)的图,以及图3的(b)是在块薄带设置的固接部的另一例,是表示将薄带的层叠体的切断面的一部分焊接的情况的图。

29.图4的(a)是表示本发明的一实施方式的磁芯所具备的芯组件的变形例之一的图,图4的(b)是表示本发明的一实施方式的磁芯所具备的芯组件的另一个变形例的图,以及图4的(c)是表示本发明的一实施方式的磁芯所具备的芯组件的又一个变形例的图。

30.图5是示出本发明的一实施方式的磁芯的制造方法的一例的流程图。

31.图6是示出本发明的一实施方式的磁芯的制造方法的另一例的流程图。

32.图7是示出本发明的一实施方式的磁芯的制造方法的又一例的流程图。

33.图8的(a)是本发明的一实施方式的磁芯所具备的由用于形成纳米结晶薄带的非晶态薄带构成的带材的制造工艺的说明图,图8的(b)是通过图8的(a)的制造工艺制造的包括非晶态薄带的带材的结构的说明图,以及图8的(c)是对图8的(b)所示的包括非晶态薄带的带材的冲裁加工部进行说明的图。

34.图9的(a)是表示将图8的(b)所示的包括非晶态薄带的带材分成小段而得到的联接层叠体的图,图9的(b)是对图9的(a)的联接层叠体的热处理进行说明的图,以及图9的(c)是示出图9的(b)的热处理中的热处理装置的配置的图。

35.图10的(a)是对图9的(b)的联接层叠体的热处理的变形例进行说明的图,以及图10的(b)是表示在图10的(a)的热处理中使用的储热件的形状的俯视图。

36.图11的(a)是示出利用图7的流程图所示的制造方法制造的块薄带的一例的俯视图,以及图11的(b)是对图10的(a)的块薄带的固接部进行说明的图。

37.图12的(a)是示出用于形成本发明的另一实施方式的磁芯所具备的芯组件的非晶态薄带的形状的俯视图,以及图12的(b)是表示由图12的(a)的非晶态薄带形成的块薄带的形状的图。

38.图13的(a)是表示具备图12的(b)的块薄带的芯组件的图,以及图13的(b)是表示将图13的(a)的芯组件进一步组合而得到的芯组件的图。

39.图14的(a)是马达的外观图,该马达是使用了具备本发明的一实施方式的磁芯的磁性部件的磁性产品的一例,图14的(b)是转子的外观图,该转子是图14的(a)的马达所具备的磁性部件之一的,以及图14的(c)是定子的外观图,该定子是图14的(a)的马达所具备的另一个磁性部件。

具体实施方式

40.以下,参照附图对本发明的实施方式进行说明。需要说明的是,在以下的说明中,对相同的构件标注相同的附图标记,对说明过一次的构件适当省略其说明。

41.图1的(a)是表示本发明的一实施方式(第一实施方式)的磁芯的俯视图。图1的(b)

是表示图1的(a)所具备的芯组件的图。图2的(a)是表示图1的(b)所示的芯组件所具备的块薄带的图。图2的(b)是块薄带的俯视图。

42.如图1的(a)所示,第一实施方式的磁芯100具有马达的定子的形状。具体而言,磁芯100具有:圆筒状的主体部10,其具有穿过沿着z1-z2方向的中心轴的贯通孔20;以及多个齿30,其从圆筒状的主体部10的外侧面呈放射状(沿xy平面内方向)延伸。图1所示的磁芯100具有12个齿30,在各个齿30的外侧端部设置有前端部40,该前端部40具有沿周向突出的突出部。

43.磁芯100是对图1的(b)所示的由软磁性体构成的芯组件50施加了浸渗涂层而成的结构。浸渗涂层通过使包括树脂系材料的涂层材料附着并浸渗于芯组件50的表面而形成。涂层材料例如包括环氧树脂。浸渗涂层的厚度设定为适当地覆盖作为导电体的芯组件50而使磁芯100具有适当的绝缘性。如果进行非限定的例示,浸渗涂层的厚度为0.1μm至5μm。

44.芯组件50由多个块薄带51构成。图1的(b)所示的芯组件50由五个块薄带51、52、53、54、55在z1-z2方向上的层叠体构成。

45.块薄带51是多个纳米结晶薄带511的层叠体。纳米结晶薄带511由含纳米结晶合金材料形成。图2的(a)所示的块薄带51具备n张纳米结晶薄带511在z1-z2方向上层叠的层叠体。如图2的(b)所示,块薄带51的俯视下的形状(从z1-z2方向观察的形状)与磁芯100相同,在圆状的主体部11的中心具有贯通部21,12个齿31从主体部11的外侧面呈放射状延伸,在各齿31的外侧端部设置有前端部41,该前端部41具有沿圆周方向突出的突出部。

46.块薄带51具有使在层叠方向(z1-z2方向)上相邻的纳米结晶薄带相互固接的固接部51b。在图2的(a)所示的块薄带51中,固接部51b设置于四个齿31的前端部41的一部分。在本实施方式中,固接部51b包括激光焊接部。

47.这样,图1的(b)所示的芯组件50是配置多个作为多个纳米结晶薄带511的一体化物而准备的块薄带51制作而成的结构。与将纳米结晶薄带逐张地层叠而形成层叠芯的情况相比,通过使用块薄带51,纳米结晶薄带难以产生破损等不良情况,结果是,能够提高作为芯组件50的浸渗涂层体的磁芯100的品质。

48.另外,通过变更操作性容易的块薄带51的配置数,具体而言通过变更层叠数,能够容易地调整芯组件50整体的大小。因此,能够容易地制作具有不同磁特性的磁芯100。进而,由于仅变更芯组件50的层叠数就能够变更磁芯100的磁特性,因此能够在不变更非晶态薄带的层叠体的热处理条件的情况下实现磁芯100的磁特性变更。如上所述,若变更非晶态薄带的层叠体的张数,则需要重新设定热处理条件,因此与用这样的方法制造的磁芯相比,本实施方式的磁芯100的品质的稳定性优异,生产率也优异。

49.如上所述,在块薄带51的固接部51b为激光焊接部的情况下,相邻的纳米结晶薄带511、511通过固接部51b电连接。因此,在磁芯100中流过涡流的情况下,涡流的短路路径成为块薄带51单位。即,由于磁芯100的芯组件50具有配置有多个块薄带51的结构,因此短路路径为块薄带51单位。因此,能够相对地减少磁芯100中产生的涡流损耗。相对于此,例如如专利文献2所记载的层叠芯那样,在以将构成层叠芯的多个磁性板的整体固接的方式设置熔接部的情况下,层叠芯的短路路径为其整体,从而涡流损耗变大。

50.固接部51b的固接方法没有限定。在块薄带51中,相邻的纳米结晶薄带也可以利用粘接剂固接。在固接部51b以包含纳米结晶薄带511的侧面的方式设置的情况下,固接部51b

也可以是纳米结晶薄带511的切断部。作为这种情况的具体例,例示了固接部51b为熔断部的情况。图3的(a)是在块薄带51设置的固接部51b的一例,是示出纳米结晶薄带511的层叠体的切断(切断痕51c)和焊接(固接部51b)同时进行的情况(熔断)的图。图3的(b)是在块薄带51设置的固接部51b的另一例,是示出将纳米结晶薄带511的层叠体的切断面的一部分焊接而作为固接部51b的情况的图。

51.在图1的(b)所示的芯组件50中,具有移位配置块薄带组,该移位配置块薄带组具有如下部分:沿着第一方向(z1-z2方向)排列的五个块薄带51、52、53、54、55各自的固接部51b、52b、53b、54b、55b不沿第一方向(z1-z2方向)排列。如图2的(b)所示,块薄带51具有四个固接部5lb,这些固接部51b均位于齿31的前端部41的突出部42,对于块薄带51所具有的12个齿31,每隔两个配置固接部51b。并且,在芯组件50中,相邻的两个块薄带(例如块薄带51、52)的两个固接部51b、52b均不在第一方向(z1-z2方向)上排列。通过在芯组件50中这样配置多个块薄带51、52、53、54、55,即使在固接部51b、52b、53b、54b、55b与其他部分磁性质不同的情况下,也可以期待芯组件50的磁特性不易产生空间上的偏差。

52.如上述那样,图1的(b)所示的芯组件50配置为,构成芯组件50的块薄带51的固接部51b与相邻的块薄带52的固接部52b不在第一方向(z1-z2方向)上排列,但并不限定于此。图4是表示本发明的一实施方式的磁芯所具备的芯组件的变形例之一的图。如图4的(a)所示的芯组件501那样,相邻的块薄带的固接部也可以在第一方向(z1-z2方向)上排列。在该情况下,在相邻的两个块薄带中,虽然具有磁连续性但没有电连续性,因此芯组件501的短路路径为各个块薄带51、52、53、54、55的单位。

53.在图4的(b)所示的芯组件502中,与图4的(a)不同,在芯组件502的最外侧面未设置固接部,而在位于比最外侧面靠内侧的位置的侧面设置有固接部。具体而言,在芯组件502中,固接部5lb、53b、54b、55b设置于齿31的前端部41的周向的突出部42的一个侧面。在使用具备芯组件502的磁芯100的磁性部件的磁回路中,有时磁路被设定为贯穿芯组件502的最外侧面。在这样的情况下,若在最外侧面设置固接部,则磁路以贯穿固接部的方式通过的情况也有可能对磁性部件的特性(例如马达的旋转特性)造成影响。在芯组件502中,由于在与最外侧面对应的突出部42的外侧的侧面未设置固接部,因此可以期待具备芯组件502的磁芯100的磁特性不易受到固接部的影响。

54.图4的(c)所示的芯组件503在块薄带51中位于相邻的两个齿31之间的空间(对应于磁芯100的槽sl的部分)的主体部11的外侧面设置有固接部51b。在该位置设置固接部5lb的情况下,与在齿31的一部分设置固接部51b的情况相比,能够减小生成固接部51b给块薄带51带来的影响。例如,在通过激光焊接而在齿31的一部分形成固接部51b的情况下,由于因激光焊接施加的热量,齿31有可能局部变形(熔融后固化),但在芯组件503的情况下,即使在通过激光焊接形成固接部51b时发生变形,由于固接部51b设置于主体部11,因此,与在齿31的一部分形成固接部51b的情况相比,可以使固接部51b对磁芯100的磁特性的影响较小。

55.在本实施方式中,纳米结晶薄带511是包括含纳米结晶合金材料的薄带,该含纳米结晶合金材料是通过热处理使包括非晶态合金材料的非晶态薄带纳米结晶化而得到的。具体而言,纳米结晶薄带所包含的纳米结晶以bcc-fe相为主相。如后所述,构成块薄带51的多个纳米结晶薄带511通过对与块薄带51对应的非晶态薄带的层叠体进行暂时的热处理而得

到。

56.块薄带51的厚度设定为能够通过该热处理从非晶态薄带生成纳米结晶薄带511的厚度。若非晶态薄带的层叠体变厚,则非晶态薄带结晶化时生成的热量难以释放到层叠体的外部,热处理的控制性降低。因此,从适当地进行热处理的观点出发,优选对块薄带51的厚度设定上限。另一方面,由于通过热处理而生成的纳米结晶薄带511硬且脆,因此对于通过热处理而生成的层叠体层叠有一定程度的张数的纳米结晶薄带511的情况,从提高操作性的观点出发是优选的。从该观点出发,优选设定块薄带51的厚度的下限。

57.如果进行非限定的例示,则块薄带51的厚度优选为3mm以下,有时优选为2mm以下。另外,块薄带51的厚度有时优选为200μm以上,有时更优选为500μm以上。

58.本实施方式的磁芯100的制造方法没有限定,但如果通过以下说明的方法进行制造,则能够以高生产率制造磁芯100。图5是示出本发明的一实施方式(第一实施方式)的磁芯的制造方法的一例的流程图。

59.如图5的流程图所示,首先,通过单辊法等制造非晶态薄带(步骤s101)。将得到的非晶态薄带切断为适当的长度,对得到的薄带片进行冲裁加工,从而得到俯视下的形状(从z1-z2方向观察的形状)具有图2所示的形状的冲裁构件(步骤s102)。将多个得到的冲裁构件层叠而得到层叠体(步骤s103)。如上所述,非晶态薄带与热处理后的纳米结晶薄带相比具有韧性,因此即使进行层叠作业也不易产生薄带的缺损等。

60.对得到的层叠体的外侧面进行多个部位的激光焊接的块化工序,得到块体(步骤s104)。对得到的块体进行热处理而得到块薄带51(步骤s105)。如上所述,热处理的条件被设定为,对构成该块体的全部非晶态薄带适当地进行结晶化,并适当地抑制由因结晶化而产生的热量引起的不良情况(化合物等无用物质的生成、烧损等)。

61.层叠多个通过热处理得到的块薄带51,得到图1的(b)所示的芯组件50。此时,以使相邻的固接部(例如固接部51b、固接部52b)不在第一方向(z1-z2方向)上排列的方式进行如下的旋转层叠,即,相对于块薄带51使相邻的块薄带52绕贯通部21的中心轴旋转而层叠(步骤s106)。

62.根据需要对芯组件50进行二次热处理(步骤s107),并进行浸渗涂敷(步骤s108),由此得到磁芯100。在进行浸渗涂敷后,根据需要,有时进行去毛刺等形状调整(步骤s109)。

63.接着,使用图6、图8及图9,包括对多个芯薄带部300同时进行热处理在内,说明高效地制造图4的(b)所示的芯组件502所具备的多个块薄带51的方法。图6是示出本发明的一实施方式的磁芯的制造方法的另一例的流程图。图8的(a)是本发明的一实施方式的磁芯所具备的包括用于形成纳米结晶薄带的非晶态薄带的带材的制造工艺的说明图。图8的(b)是通过图8的(a)的制造工艺制造的包括非晶态薄带的带材的结构的说明图。图8的(c)是对图8的(b)所示的包括非晶态薄带的带材的冲裁加工部进行说明的图。图9的(a)是表示将图8的(b)所示的包括非晶态薄带的带材分成小段而得到的联接层叠体的图。图9的(b)是对图9的(a)的联接层叠体的热处理进行说明的图。图9的(c)是示出图9的(b)的热处理中的热处理装置的配置的图。

64.在图6的流程图所示的制造方法中,也与图5的流程图所示的制造方法同样地,首先,通过单辊法等制造非晶态薄带(步骤s201)。由于得到的非晶态薄带与纳米结晶薄带相比具有较高的韧性,因此将得到的非晶态薄带卷绕而制成卷筒(非晶态卷筒201)。

65.接着,通过冲裁生成带材205(步骤s202)。在图8的(a)中,示出卷对卷方式的带材205的制造方法。从非晶态卷筒201向一个方向(具体而言x1-x2方向x1侧)放出非晶态薄带202,利用冲裁模具(上模203、下模204)对非晶态薄带202进行冲裁加工。

66.如图8的(b)所示,在得到的带材205中,冲裁加工部350排列配置,冲裁加工部350包括最终成为磁芯100的直接构成构件的芯薄带部300、沿芯薄带部300的面内方向(具体而言为x1-x2方向)延伸的基材部211、以及连接芯薄带部300和基材部211的连接梁212,并且冲裁加工部350在基材部211的延伸方向(x1-x2方向)上排列配置。在基材部211上设置有用于定位的孔(定位部213)。

67.如图8的(c)所示,冲裁加工部350的芯薄带部300的俯视下的形状(从z1-z2方向观察的形状)与块薄带51同样,在圆状的主体部310的中心具有贯通部320,12个齿330从外侧面呈放射状延伸,在各齿330的外侧端部设置有前端部340,该前端部340具有沿周向突出的突出部341。如图8的(c)所示,一部分的连接梁212设置为,与在沿着x1-x2方向延伸的两个齿330的前端部340沿周向(y1-y2方向)突出的突出部341连接。另一部分的连接梁212设置为与在沿着y1-y2方向延伸的两个齿330的前端部340沿周向(x1-x2方向)突出的突出部341连接。因此,连接梁212的切断部cp不以与前端部340的最外侧面相连的方式设置。因此,由图8的(c)所示的冲裁加工部350得到的块薄带51如图4的(b)所示,固接部51b(即切断痕51c)不位于切断后的芯薄带最外侧面。

68.无论切断方法是激光还是机械切断,切断痕51c结晶状态与其他部分相比有可能发生变化。因此,在切断痕51c所处的部分,磁芯100的磁特性有可能与其他部分不同。因此,在具备磁芯100的磁性部件的磁回路的磁路通过切断痕51c的情况下,在该部分处磁特性发生变化,其结果是,有可能对磁性部件的磁特性的稳定性造成影响。通过使切断方法最佳化,能够将这样的影响抑制在最小限度。使用了具备块薄带51的磁芯100的磁性部件的磁回路存在磁路以贯穿其最外侧面的方式通过的情况,但如果使用例如图10的(a)所示的冲裁加工部350,则能够得到图4的(b)所示的芯组件502,因此能够进一步降低磁性部件的磁回路的磁路通过切断痕51c的可能性。

69.通过冲裁加工得到的带材205被卷绕,成为卷材206。接着,进行从卷材206放出带材205并将其分成小段的切断加工,得到连接有规定数量(例如三个)的冲裁加工部350的联接构件251(步骤s203)。如图9的(a)所示,将得到的多个联接构件251在z1-z2方向上层叠,从而得到联接层叠体360(步骤s204)。在此,通过使用各联接构件251的定位部213,能够容易地且不与芯薄带部300接触地将多个联接构件251在z1-z2方向上层叠。

70.接着,进行得到的联接层叠体360的热处理(步骤s205)。如图9的(b)及图9的(c)所示,根据联接层叠体360的联接构件251所具有的芯薄带部300的层叠体的数量,准备多组热处理装置395、396,用各组热处理装置395、396从联接层叠体360的层叠方向(z1-z2方向)夹持芯薄带部300的层叠体。热处理装置395、396用于控制芯薄带部300的温度,分别具备:储热件370、371,其具有大致圆柱状的形状且与芯薄带部300直接接触;以及加热块390、391,其对储热件370、371进行加热。由此,热处理装置395、396具有向芯薄带部300提供热量的功能,并且具有从芯薄带部300接受热量的功能。这样,通过将作为一组的热处理装置395、396配置多个,能够使分别施加于联接层叠体360所具有的多个芯薄带部300的层叠体的热处理的条件均等。需要说明的是,热处理的条件被设定为,在构成联接层叠体360的芯薄带部300

的所有非晶态薄带中适当地进行结晶化,并且适当地抑制由因结晶化而产生的热量引起的不良情况(化合物等无用物质的生成、烧损等)。

71.通过这样进行热处理,构成联接层叠体360的芯薄带部300的非晶态薄带结晶化而成为纳米结晶薄带511。接着,对突出部341中的与连接梁212连接的连接部(切断部cp)进行激光熔断而分离芯薄带部300(纳米结晶薄带511)的层叠体,并且将构成该层叠体的多个纳米结晶薄带511固接,从而得到图4的(b)所示的块薄带51(步骤s206)。因此,通过图6的流程图所示的制造方法制造的块薄带51的固接部51b也是切断痕51c。

72.之后,与图5所示的步骤同样地,进行旋转层叠(步骤s207)并根据需要进行二次热处理(步骤s208),得到图1的(b)所示的芯组件50。进而,进行浸渗涂敷(步骤s209)并根据需要进行形状调整(步骤s210),得到图1的(a)所示的磁芯100。

73.图10的(a)是对图9的(b)的联接层叠体的热处理的变形例进行说明的图,以及图10的(b)是表示图10的(a)的热处理中使用的加热构件的形状的俯视图。

74.如图9的(b)所示,在热处理装置395、396所具备的储热件370、371具有大致圆柱形状的情况下,如图9的(c)所示,切断部cp(参照图8的(c))与储热件370直接接触。因此,在热处理工序(步骤s205)之后的联接层叠体360中,切断部cp也受到热处理而结晶化。因此,切断部cp的切断加工性有可能降低。如上所述,连接有切断部cp的突出部341虽然磁路通过的可能性低,但若切断加工性降低,则切断痕51c的形状均匀性降低,也有可能对块薄带51的形状品质的维持造成影响。

75.因此,如图10所示,如果储热件370a、371a的俯视下的形状(从z1-z2方向观察的形状)与芯薄带部300的俯视下的形状对应,则在热处理工序(步骤s205)中,连接梁212中的与前端部340的突出部341相连的部分不被热处理,而保持为非晶态合金。因此,热处理后的联接层叠体360的切断部cp的切断加工性良好,如图4的(b)所示,即使使固接部51b位于块薄带51的前端部340的突出部341的侧面,形状品质也不易降低。

76.在图6所示的制造方法中,进行激光熔断,同时进行切断加工和块化加工,但这些工序也可以在不同的工序中进行。图7是示出本发明的一实施方式的磁芯的制造方法的又一例的流程图。

77.图7所示的流程图与图6所示的流程图相比的不同点在于,步骤s206的“分离切断/块化”工序被分割为分离切断工序(步骤s206a)和块化工序(步骤s206b)。在该情况下,分离切断工序例如利用机械的切断来进行,块化工序例如利用激光焊接来进行。另外,图7所示的流程图与图6所示的流程图相比,热处理工序(步骤s205)在块化工序(步骤s206b)之后进行。包括非晶态合金的部分若接受热处理工序(步骤s205),则会纳米结晶化而使切断加工性降低。因此,如果在热处理工序(步骤s205)之前进行分离切断工序(步骤s206a),则容易确保连接梁212的良好的切断加工性。另外,若非晶态薄带通过热处理结晶化而成为纳米结晶薄带511,则会脆化而使操作性降低,但如果在热处理工序(步骤s205)之前进行块化工序(步骤s206b),则通过热处理得到的生成物为多个纳米结晶薄带511层叠/固接而成的块薄带51,因此能够确保良好的操作性。

78.图11的(a)是示出通过图7的流程图所示的制造方法制造的块薄带的一例的俯视图。图11的(b)是对图11的(a)的块薄带的固接部进行说明的图。图11所示的块薄带510在齿31的前端部41的外侧端具有切断剩余部分214。切断剩余部分214是在分离切断工序(步骤

s206a)中切断连接梁212的切断部cp时的切断残余。图11所示的块薄带510与图4的(c)所示的芯组件503同样地,固接部51b通过激光焊接设置于形成与槽sl对应的空间的主体部11的外侧面。

79.图12的(a)是示出用于形成本发明的另一实施方式(第二实施方式)的磁芯所具备的芯组件的非晶态薄带的形状的俯视图。图12的(b)是表示由图12的(a)的非晶态薄带形成的块薄带的形状的图。图13的(a)是表示具备图12的(b)的块薄带的芯组件的图。图13的(b)是表示将图13的(a)的芯组件进一步组合而得到的芯组件的图。

80.在本发明的第二实施方式的芯组件90中,在构成块薄带70的纳米结晶薄带60的层叠方向(z1-z2方向)以外的方向上也排列配置块薄带70。

81.如图12的(a)所示,第二实施方式的纳米结晶薄带60具备:主体部61,其具有圆环被分割为四分之一的形状;凸部62,其在主体部61上沿圆环的周向突出;凹部63,其在主体部61上沿圆环的周向凹陷;以及齿64,其从圆环的内周侧向圆环的中心侧突出。凸部62和凹部63以能够与其他纳米结晶薄带60连结的方式形成为能够嵌合的形状。

82.通过固接多个纳米结晶薄带601沿着厚度方向(z1-z2方向)层叠而成的层叠体,得到具有固接部70b的块薄带70。块薄带70具有基于纳米结晶薄带60的凸部62的嵌合凸部71和基于纳米结晶薄带60的凹部63的嵌合凹部72,以能够与其他块薄带70嵌合。

83.如图13的(a)所示,本实施方式的芯组件90具有四个块薄带70在嵌合部80c处嵌合而成的、整体形状为圆环状的环组件80。环组件80中的块薄带70的排列方向与纳米结晶薄带60的层叠方向(z1-z2方向)不同。并且,如图13的(b)所示,层叠多个环组件(在图13的(b)中为三个环组件81、82、83),构成芯组件90。来自块薄带70的固接部70b的芯组件90的固接部81b、82b、83b在层叠方向(z1-z2方向)上排列,但由于芯组件90的每个块薄带70电分离,因此短路路径限定于块薄带70。因此,具备芯组件90的磁芯的涡流损耗不易变大。

84.图14的(a)是马达的外观图,该马达是使用了具备本发明的一实施方式的磁芯的磁性部件的磁性产品的一例。图14的(b)转子的外观图,该转子是图14的(a)的马达所具备的磁性部件之一。图14的(c)是定子的外观图,该定子是图14的(a)的马达所具备的另一个磁性部件。如图14的(a)所示,在马达700中,通过其底面的中心的旋转轴702从具有圆筒状的形状的马达主体701向z1-z2方向z1侧突出。

85.在马达主体701的内部,图14的(b)所示的转子710配置为能够以z1-z2方向的旋转轴为中心旋转。转子710具备:转子主体711,其具有底面的一方(z1-z2方向z1侧)敞开的中空的圆柱形状;以及旋转轴702,其固定于转子主体711的另一方(z1-z2方向z2侧)的底面的中央部。在转子主体711的内侧壁上沿周向排列配置有多个磁铁712。

86.在转子710的转子主体711与旋转轴702之间配置有具有圆柱状的外形的定子720。定子720包括本发明的一实施方式的磁芯100、和卷绕于磁芯100的多个齿30的各个齿的线圈721。旋转轴702贯穿于磁芯100的贯通孔20。转子710的磁铁712以与磁芯100的齿30的前端部40分别对置的方式设置于转子主体711的内侧壁。

87.在本发明的一实施方式的磁芯100通过浸渗涂敷固定芯组件50而成,该芯组件50层叠多个块薄带51而成,该块薄带51是多个纳米结晶薄带511被固接部51b固定而成的层叠体,因此磁芯100具有优异的磁特性。具体而言,芯组件50所具有的多个块薄带51被磁连接,但未被电连接,因此涡流损耗少。另外,在磁芯100具备芯组件502(参照图4的(b))的情况

下,由于在前端部41的最外侧面未设置固接部51b,因此马达700的磁回路容易稳定。因此,可以期待马达700的旋转特性特别稳定。

88.以上说明的实施方式是为了使本发明易于理解而记载的内容,并非是为了限定本发明而记载的内容。因此,上述实施方式中公开的各要素意在也包含属于本发明的技术范围的所有的设计变更、均等物。

89.附图标记说明:

90.10、11、61、310:主体部

91.20:贯通孔

92.21、320:贯通部

93.30、31、64、330:齿

94.40、41、340:前端部

95.42、341:突出部

96.50、90、501、502、503:芯组件

97.51、52、53、54、55、70、510:块薄带

98.51b、52b、53b、54b、55b、70b、81b、82b、83b:固接部

99.51c:切断痕

100.60:纳米结晶薄带

101.62:凸部

102.63:凹部

103.71:嵌合凸部

104.72:嵌合凹部

105.80、81、82、83:环组件

106.80c:嵌合部

107.100:磁芯

108.201:非晶态卷筒

109.202:非晶态薄带

110.203:上模

111.204:下模

112.205:带材

113.206:卷材

114.211:基材部

115.212:连接梁

116.213:定位部

117.214:切断剩余部分

118.251:联接构件

119.300:芯薄带部

120.350:冲裁加工部

121.360:联接层叠体

122.370、371、370a、371a:储热件

123.390、391:加热块

124.395、396:热处理装置

125.511、601:纳米结晶薄带

126.700:马达

127.701:马达主体

128.702:旋转轴

129.710:转子

130.711:转子主体

131.712:磁铁

132.720:定子

133.721:线圈

134.cp:切断部

135.sl:槽。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1