充电枪端子组装结构的制作方法

1.本发明涉及一种连接器,特别涉及一种充电枪端子组装结构。

背景技术:

2.电动汽车或者一些大型电器设备往往需要充电,充电时将作为充电公端的充电枪2插入设备上作为充电母端的充电连接器1内,充电连接器与充电枪电性接触后进行充电,目前充电连接器主要是在筒形插口内组装弹簧夹或者弹簧丝,充电枪插入后与弹簧夹或弹簧丝电性接触,这种结构的充电连接器结构复杂,弹簧夹或者弹簧丝组装困难,生产成本高,且弹簧夹和弹簧丝容易损坏。

技术实现要素:

3.为了弥补以上不足,本发明提供了一种充电枪端子组装结构,该充电枪端子组装结构方便加工制造,生产成本低,充电稳定性好,不易损坏。

4.本发明为了解决其技术问题所采用的技术方案是:一种充电枪端子组装结构,包括导电主体和绝缘连接座,所述绝缘连接座固定套设于导电主体外侧,导电主体一端形成有用于接线的电性连接部,导电主体另一端形成供充电枪插入的筒形结构,所述筒形结构侧壁上沿其圆周方向间隔的设有至少两个能够沿筒形结构径向弹性变形的弹性悬臂,所述弹性悬臂的自由端朝向筒形结构中心线的一侧表面形成电性接触部,所述电性接触部能够与插入筒形结构内的充电枪紧密接触,且各个弹性悬臂上的电性接触部到通信结构中心线的距离小于筒形结构内环半径。

5.作为本发明的进一步改进,所述导电主体为钣金一体成型结构或导电主体包括压接件端子和筒形外壳,所述压接端子呈柱形或环柱形结构,电性连接部设于压接件端子一端,各个弹性悬臂设于压接件端子另一端,筒形外壳与压接件端子固定套设连接,弹性悬臂的电性接触部始终位于筒形外壳内部。

6.作为本发明的进一步改进,所述筒形外壳与压接件端子固定套设连接的结构为:所述筒形外壳一端上沿其圆周方向间隔排列的设有至少两个弹性连接片,所述弹性连接片朝向筒形外壳中心线一侧壁上设有固持凸包,压接件端子外周外侧壁上沿其圆周方向间隔排列的设有至少两个固持孔,所述固持凸包能够一一对应的插设于所述固持孔内。

7.作为本发明的进一步改进,所述绝缘连接座上设有至少一个开口状的第一导向限位槽,所述筒形外壳上的弹性连接片能够经第一导向限位槽的开口对应的插设于第一导向限位槽内,第一导向限位槽侧壁止挡于筒形外壳上弹性连接片侧壁上,绝缘连接座朝向筒形外壳一端表面形成塑胶限位面,筒形外壳一端止挡于绝缘连接座的塑胶限位面上。

8.作为本发明的进一步改进,所述筒形外壳与压接件端子固定套设连接的结构为:所述筒形外壳一端上沿其圆周方向间隔排列的设有至少两个防退插片,每个防退插片形成自由端宽度大于根部宽度的t形结构,绝缘连接座侧壁上沿其圆周方向间隔排列的设有至少两个t形开口卡槽,各个防退插片能够一一对应的插设于绝缘连接座侧壁上的t形开口卡

槽内,且每个防退插片自由端与根部之间形成的台阶面止挡于t形开口卡槽内部台阶面上。

9.作为本发明的进一步改进,所述筒形外壳一端还设有至少一个导向插片,所述绝缘连接座上还设有至少一个开口状的第二导向限位槽,所述筒形外壳上的导向插片能够经第二导向限位槽的开口对应的插设于第二导向限位槽内,第二导向限位槽侧壁止挡于筒形外壳上导向插片侧壁上。

10.作为本发明的进一步改进,还设有绝缘保护套,所述绝缘保护套固定套设于绝缘连接座外侧,t形开口卡槽内的防退插片以及第二导向限位槽内的导向插片紧抵绝缘保护套内侧壁。

11.作为本发明的进一步改进,所述筒形外壳与压接件端子固定套设连接的结构为:所述绝缘连接座一端固定套设于压接件端子外侧,绝缘连接座另一端内侧壁与压接件端子外侧壁之间存在设定间隙,所述绝缘连接座另一端内侧壁上形成有内螺纹结构,筒形外壳一端外侧壁上设有外螺纹结构,所述筒形外壳另一端能够插设于绝缘连接座另一端和压接端外侧壁之间的间隙内,筒形外壳另一端的外螺纹与绝缘连接座另一端内侧壁上的内螺纹结构螺接。

12.作为本发明的进一步改进,所述筒形外壳与压接件端子之间通过激光焊接固定定位。

13.作为本发明的进一步改进,所述筒形外壳侧壁上均匀间隔的设有若干溶锡孔,所述溶锡孔内固定设有锡球。

14.本发明的有益技术效果是:本发明通过在导电主体上形成筒形结构用于插入充电枪,在筒形结构侧壁上形成多个弹性悬臂,弹性悬臂的自由端上形成电性接触部,有弹性悬臂沿筒形结构径向弹性变形实现对插入的充电枪夹紧,进而实现稳定的电性连接,导电主体本身采用钣金一次冲压、折弯形成一体结构,或者通过压接件端子与筒形外壳套接组装形成,筒形外壳与压接件端子通过径向凸起的固持凸包与固持孔扣合定位或t形的防退插片与t形开口卡槽插接扣合定位或者通过螺纹连接的方式进行定位,形成了牢固、稳定的导电主体结构,本发明结构简单、便于加工制造,生产成本低,生产效率高,使用方便、充电稳定,长期使用不易损坏。

附图说明

15.图1为本发明的第一种结构使用状态立体图;

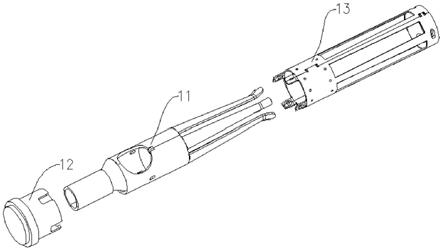

16.图2为本发明的第一种结构分解图;

17.图3为本发明的第一种结构中压接件端子立体图;

18.图4为本发明的第一种结构组装状态分解图;

19.图5为本本发明的第一种结构组装完成立体图;

20.图6为本发明的第一种结构使用状态立体图;

21.图7为本发明的第一种结构分解图;

22.图8为本发明的第一种结构中压接件端子立体图;

23.图9为本发明的第一种结构组装状态分解图;

24.图10为本本发明的第一种结构初步组装完成立体图;

25.图11为本本发明的第一种结构组装完成立体图;

26.图12为本发明的第一种结构使用状态立体图;

27.图13为本发明的第一种结构分解图;

28.图14为本发明的第一种结构中压接件端子立体图;

29.图15为本发明的第一种结构组装状态分解图;

30.图16为本本发明的第一种结构组装完成立体图。

31.充电连接器

‑‑‑1ꢀꢀ

充电枪

‑‑‑2ꢀꢀ

压接件端子

‑‑‑

11

32.电性连接部

‑‑‑

111

ꢀꢀ

塑胶填胶口

‑‑‑

112

ꢀꢀ

固持孔

‑‑‑

113

33.塑胶阻流止挡面

‑‑‑

114

ꢀꢀ

弹性悬臂

‑‑‑

115

34.电性接触部

‑‑‑

116

ꢀꢀ

绝缘连接座

‑‑‑

12

35.第一导向限位槽

‑‑‑

121

ꢀꢀ

塑胶限位面

‑‑‑

122

36.t形开口卡槽

‑‑‑

123

ꢀꢀ

第二导向限位槽

‑‑‑

124

37.内螺纹结构

‑‑‑

125

ꢀꢀ

筒形外壳

‑‑‑

13

ꢀꢀ

弹性连接片

‑‑‑

131

38.固持凸包

‑‑‑

132

ꢀꢀ

防退插片

‑‑‑

133

ꢀꢀ

防过压面

‑‑‑

134

39.导向插片

‑‑‑

135

ꢀꢀ

外螺纹结构

‑‑‑

136

ꢀꢀ

溶锡孔

‑‑‑

137

40.绝缘保护套

‑‑‑

14

具体实施方式

41.实施例:一种充电枪2端子组装结构,包括导电主体和绝缘连接座12,所述绝缘连接座12固定套设于导电主体外侧,导电主体一端形成有用于接线的电性连接部111,导电主体另一端形成供充电枪2插入的筒形结构,所述筒形结构侧壁上沿其圆周方向间隔的设有至少两个能够沿筒形结构径向弹性变形的弹性悬臂115,所述弹性悬臂115的自由端朝向筒形结构中心线的一侧表面形成电性接触部116,所述电性接触部116能够与插入筒形结构内的充电枪2紧密接触,且各个弹性悬臂115上的电性接触部116到通信结构中心线的距离小于筒形结构内环半径。

42.使用时,通过绝缘连接座12将上述充电枪2端子组装结构组装到需要充电的设备上,通过导线将导电主体与需要充电的设备电性连接,充电时,充电枪2插入导电主体的筒形结构内,导电主体的筒形结构形成充电枪2的插口,充电枪2插入后,导电主体的筒形结构内的弹性悬臂115的电性接触部116夹紧充电枪2表面,实现电性导通充电,该结构简单,通过若干个沿导电主体圆周方向间隔排列的弹性悬臂115形成弹性的电性接触部116,充电枪2插入后能够保持导向主体与充电枪2紧密接触,保证电性连接稳定,不会出现断开的情况,且该结构简单,不需要复杂的生产和组装程序,只需通过冲压、折弯等程序即可完成,降低了生产和组装成本,充电稳定性好。

43.所述导电主体为钣金一体成型结构或导电主体包括压接件端子11和筒形外壳13,所述压接端子呈柱形或环柱形结构,电性连接部111设于压接件端子11一端,各个弹性悬臂115设于压接件端子11另一端,筒形外壳13与压接件端子11固定套设连接,弹性悬臂115的电性接触部116始终位于筒形外壳13内部。导电主体可以为一体成型结构,也可以为分体组装结构,其中一体成型结构的弹性悬臂115为在筒形结构侧壁上通过冲裁折弯而成,如采用钣金件通过冲压和折弯形成多个间隔排列的弹性悬臂115,然后在将其折弯围成一个筒形结构即可,分体组装结构分别制作压接件端子11和筒形外壳13,然后将二者组装到一起即

可,弹性悬臂115一体成型与压接件端子11上,筒形结构形成供充电枪2插入的插口结构,为了避免充电枪2插入时与弹性悬臂115干涉,并保证对充电枪2紧密夹紧,弹性悬臂115自由端朝向筒形外壳13中心线方向倾斜一定的角度,弹性悬臂115端部则形成向筒形外壳13外部方向的折弯结构,使得各个弹性悬臂115围成的空间开口为喇叭口(还可以在弹性悬臂115自由端朝向筒形外壳13中心一侧表面形成凸包结构作为电性接触部116,或者弹性悬臂115自由端向筒形中心线方向两次折弯形成三角形电性接触部116等等),同时可以在筒形外壳13侧壁上设置至少两个镂空结构,各个镂空结构沿筒形外壳13圆周方向间隔排列,各个镂空结构与压接件端子11上的各个弹性悬臂115一一对应,弹性悬臂115的自由端的向外折弯结构在弹性变形时可以沿镂空结构向筒形外壳13外部运动进行避让,保证充电枪2顺利插入,其中筒形外壳13可以套在压接件端子11外侧,弹性悬臂115全部位于筒形外壳13内,筒形外壳13也可以套在压接件端子11内侧,弹性悬臂115自筒形外壳13外部由镂空结构处伸入到筒形外壳13内部,此类都是本领域技术人员根据本专利很容易想到的等同替换结构,均属于本专利保护范围,绝缘连接座12与导电主体可以通过模内注塑一体成型或者成型后组装固定连接,为提高绝缘连接座12与导电主体在模内注塑时的连接强度,最佳在导电主体侧壁上设置内凹的塑胶填胶口,使塑胶在注塑时进入塑胶填胶口112内形成稳定的固定连接结构,导电主体为钣金冲压折弯围成的圆筒形结构时,塑胶填胶口112可以为位于圆筒形结构侧壁上的镂空部,为防止注塑时,塑胶沿圆筒形结构朝向弹性悬臂115所在的另一端方向流动,最佳在导电主体圆筒形结构内设置一个塑胶阻流止挡面114,塑胶填胶口的大小最佳与导电主体圆筒形结构内部横截面相同,塑胶填胶口在钣金冲压成型时冲下的圆形料片可以经折弯后形成导电主体筒形结构内的塑胶阻流止挡面114,此外导电主体也可以为其它结构,如金属切削加工而成的一体结构或通过金属切削加工、形成筒形主体,再将弹性悬臂115组装到筒形主体上,等等。

44.所述筒形外壳13与压接件端子11固定套设连接的结构为:所述筒形外壳13一端上沿其圆周方向间隔排列的设有至少两个弹性连接片131,所述弹性连接片131朝向筒形外壳13中心线一侧壁上设有固持凸包132,压接件端子11外周外侧壁上沿其圆周方向间隔排列的设有至少两个固持孔113,所述固持凸包132能够一一对应的插设于所述固持孔113内。筒形外壳13与压接件端子11进行组装时,筒形外壳13套在压接件端子11另一端外侧并朝向压接件端子11一端方向滑动,筒形外壳13上的弹性连接片131包覆在压接件端子11圆周外侧,弹性连接片131上的固持凸包132与压接件端子11外侧的固持孔113正对时,固持凸包132会卡入固持孔113内,二者形成一种扣合连接结构,此外也可以在弹性连接片131上形成固持孔113,在压接件端子11圆周外侧壁上形成固持凸包132,本领域技术人员可以根据本专利技术方案和实际需求进行合理选择。

45.所述绝缘连接座12上设有至少一个开口状的第一导向限位槽121,所述筒形外壳13上的弹性连接片131能够经第一导向限位槽121的开口对应的插设于第一导向限位槽121内,第一导向限位槽121侧壁止挡于筒形外壳13上弹性连接片131侧壁上,绝缘连接座12朝向筒形外壳13一端表面形成塑胶限位面122,筒形外壳13一端止挡于绝缘连接座12的塑胶限位面122上。通过外壳上的弹性连接片131与第一导向限位槽121进行插接实现对弹性连接片131的限位和导向,避免组装时弹性连接片131上固持凸包132与压接件端子11上的固持孔113没有对正的情况发生,第一导向限位槽121沿弹性连接片131插入方向的开口最佳

设计成喇叭口结构,实现弹性连接片131顺利插入,并自动对正导向,同时绝缘连接座12与筒形外壳13一端端面紧密接触形成轴向限位,保证弹性连接片131上固持凸包132与压接件端子11上的固持孔113正对扣合连接,除了在绝缘连接座12上设置第一导向限位槽121实现筒形外壳13组装时的导向和限位外,也可以在筒形外壳13一端设置开口的导向限位槽,在压接件端子11或绝缘连接座12上设置凸起插入结构,通过凸起插入结构插入筒形外壳13上的导向限位槽内实现组装导向和轴向限位,此类也是本领域技术人员根据本专利很容易想到的等同替换结构,属于本专利保护范围。

46.所述筒形外壳13与压接件端子11固定套设连接的结构为:所述筒形外壳13一端上沿其圆周方向间隔排列的设有至少两个防退插片133,每个防退插片133形成自由端宽度大于根部宽度的t形结构,绝缘连接座12侧壁上沿其圆周方向间隔排列的设有至少两个t形开口卡槽123,各个防退插片133能够一一对应的插设于绝缘连接座12侧壁上的t形开口卡槽123内,且每个防退插片133自由端与根部之间形成的台阶面止挡于t形开口卡槽123内部台阶面上。筒形外壳13与压接件端子11套接时,筒形外壳13上的防退插片133插入到绝缘连接座12侧壁上的t形开口卡槽123内实现扣合连接定位,所述防退插片133中间最佳设有从自由端向根部延伸的开口缝,形成弹性结构,并在防退插片133自由端宽度方向两侧分别形成有倒角状导向面,上述结构可以保证筒形外壳13与压接件端子11组装时,防退插片133顺利插入绝缘连接座12侧壁上的t形开口卡槽123内形成扣合连接,此外,也可以在筒形外壳13一端侧壁上形成t形开口卡槽123,在绝缘连接座12上设置t形插头,通过t形插头插入t形开口卡槽123扣合连接,此类都是本领域技术人员根据本专利很容易想到的等同替换结构,属于本专利保护范围,为了防止筒形外壳13组装时防退插片133与t形开口卡槽123发生过压损伤,最佳在筒形外壳13一端形成防过压面134,当防退插片133插入t形开口卡槽123内处于最佳状态时,防过压面134刚好接触绝缘连接座12朝向筒形外壳13一端的塑胶限位面122,此时筒形外壳13无法再继续运动,防止防退插片133与t形开口卡槽123插接时出现过压现象。

47.所述筒形外壳13一端还设有至少一个导向插片135,所述绝缘连接座12上还设有至少一个开口状的第二导向限位槽124,所述筒形外壳13上的导向插片135能够经第二导向限位槽124的开口对应的插设于第二导向限位槽124内,第二导向限位槽124侧壁止挡于筒形外壳13上导向插片135侧壁上。通过导向插片135与第二导向限位槽124插接,实现对筒形外壳13插接导向和限位,确保防退插片133顺利插入t形开口卡槽123内,第二导向限位槽124朝向筒形外壳13一端的开口最佳设计成喇叭口结构,便于导向插片135顺利插入,导向插片135端部边缘可以设计宽度收缩的倒角结构,便于导向插片135顺利插入第二导向限位槽124内。

48.还设有绝缘保护套14,所述绝缘保护套14固定套设于绝缘连接座12外侧,t形开口卡槽123内的防退插片133以及第二导向限位槽124内的导向插片135紧抵绝缘保护套14内侧壁。当导向插片135插入第二导向限位槽124内后,在绝缘连接座12外侧套设绝缘保护套14,对t形开口卡槽123内的防退插片133进行紧密包覆限位,避免其脱出,绝缘保护套14可以为二次模内一体成型在绝缘连接座12上,也可以组装上去。

49.所述筒形外壳13与压接件端子11固定套设连接的结构为:所述绝缘连接座12一端固定套设于压接件端子11外侧,绝缘连接座12另一端内侧壁与压接件端子11外侧壁之间存

在设定间隙,所述绝缘连接座12另一端内侧壁上形成有内螺纹结构125,筒形外壳13一端外侧壁上设有外螺纹结构136,所述筒形外壳13另一端能够插设于绝缘连接座12另一端和压接端外侧壁之间的间隙内,筒形外壳13另一端的外螺纹与绝缘连接座12另一端内侧壁上的内螺纹结构125螺接。通过绝缘连接座12与筒形外壳13螺纹连接定位实现筒形外壳13与压接件端子11的固定定位,连接结构简单,操作方便。

50.所述筒形外壳13与压接件端子11之间通过激光焊接固定定位。筒形外壳13与压接件端子11之间初步扣合连接后,再通过激光焊接的方式将二者焊接固定,保证了二者之间牢固定位,且定位精确。

51.所述筒形外壳13侧壁上均匀间隔的设有若干溶锡孔137,所述溶锡孔137内固定设有锡球。组装时,在筒形外壳13侧壁上的溶锡孔137内装入锡球,然后进行加热使锡球熔化,最终实现筒形外壳13与压接件端子11焊接固定,该种焊接方式简单、方便、牢固,零件无变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1