一种金属锂复合带的制备方法与流程

1.本发明属于锂电池中的高比容量负极材料技术领域,尤其涉及一种具有良好均匀性,高致密度的金属锂复合带的制备方法。

背景技术:

2.锂金属由于其超高比容量(3860 mah g-1

)和低的电化学电位(

−

3.04 v vs 标准氢电极)被认为是锂电池的理想负极材料。而商业化的金属锂箔厚度往往大于50μm,相比于正极锂容量远远过量,具有低的锂利用率。同时因为受延展法制备工艺限制,在宽幅上无法满足大尺寸锂的需求。

3.电沉积法就是利用电解原理在材料表面上镀上金属或合金的过程。对于金属锂而言,采用电沉积的方法能够有效制备出大面积、任意厚度的金属锂。但由于金属锂活性较强,在沉积过程中容易形成枝晶,沉积的锂粉化严重导致低的粘附力,具有严重的安全隐患。

4.脉冲电沉积与直流电沉积相比,具备电流效率高,镀层均匀细致等优点,更容易得到纳米晶镀层。并且脉冲电沉积可通过控制波形、频率、通断比及平均电流密度等参数,获得具有特殊性能的纳米镀层。

5.虽然目前脉冲电沉积被广泛应用于贵金属的电镀中,然而锂金属的脉冲动态电沉积研究还未见报道。此外,现有的锂金属电沉积往往局限于小尺寸镀锂,并且沉积锂的均匀性和致密性尚有欠缺,无法满足锂电池行业的发展需求。

技术实现要素:

6.有鉴于现有技术上的不足,本发明所要解决的技术问题是提供一种具有良好均匀性、高致密度的金属锂复合带的制备方法,用于锂电池中。

7.本发明解决其技术问题所采用的技术方案是:一种金属锂复合带的制备方法,包括如下步骤:(1)首先选取负极集流体、含锂正极、电解液组装成软包电芯;(2)然后采用恒电位剥离脉冲和恒电位沉积脉冲对步骤(1)中得到的软包电芯的负极集流体进行表面活化处理;(3)对步骤(2)得到的软包电芯进行周期换向脉冲动态电沉积;(4)将(3)中电沉积后的软包电芯拆解,得到超薄锂复合带。

8.所述的一种金属锂复合带的制备方法,其步骤(1)中负极集流体选自厚8~13μm银碳铜箔、厚20μm镍箔中的至少一种。

9.所述的一种金属锂复合带的制备方法,其步骤(1)中含锂正极为钴酸锂、磷酸铁锂、金属锂中的至少一种。

10.所述的一种金属锂复合带的制备方法,其步骤(1)中电解液的溶质为六氟磷酸锂,溶剂为氟代碳酸乙烯酯(fec)、1,1,2,2-四氟乙基-2,2,2-三氟乙基醚(hfe)、三氟乙基甲基

碳酯(femc)、碳酸二甲酯(dmc)、碳酸乙烯酯(ec)中的至少两种。溶剂是质量比为1,1,2,2-四氟乙基-2,2,2-三氟乙基醚:三氟乙基甲基碳酯:氟代碳酸乙烯酯=2:6:2的混合溶液,或质量比为碳酸乙烯酯:碳酸二甲酯=1:1的混合溶液,或质量比为三氟乙基甲基碳酯:氟代碳酸乙烯酯=1:1的混合溶液。

11.所述的一种金属锂复合带的制备方法,其步骤(2)中恒电位剥离脉冲振幅为1~4v,脉冲频率为10~1000hz,持续时间为1s~30s。

12.所述的一种金属锂复合带的制备方法,其步骤(2)中恒电位沉积脉冲振幅为-4~-1v,脉冲频率为10~1000hz,持续时间为1s~30s。

13.所述的一种金属锂复合带的制备方法,其步骤(3)中周期换向脉冲动态电沉积的正向脉冲峰电流密度为0.1~100 ma/cm2,正向脉冲宽为10μs~100ms,正向占空比为10~30%,正向脉冲数为10~100,反向脉冲峰电流密度为0.1~100 ma/cm2,反向脉冲宽为10μs~100ms,反向占空比为5~10%,反向脉冲数为1~10。

14.本发明的金属锂复合带的制备方法具有操作简单、成本低廉的特点,其有益的效果为:1,采用软包电芯,工艺简单,适用于制备大面积、任意厚度的金属锂;2,所制得的金属锂复合带,不仅具有高的致密度和良好均匀性,同时具有优异粘附性无锂粉产生保证了其安全性;3,所制得的金属锂复合带相比于挤压法所制得金属锂复合带具备更高的活性,这种特性可以加快锂的扩散,有效地促进电化学反应,对其电化学性能的提升起到关键性的作用。

15.4,本发明所制备的金属锂复合带有高的致密度和良好的均匀性,可广泛用于锂电池领域。

16.5,本发明该制备过程无锂粉产生,安全可靠,所制备的金属锂复合带表面各处均匀、致密。本发明的方法易于制备大尺寸,各种厚度的金属锂复合带。本发明方法制备的金属锂复合带具有大的表面积,高的致密度及均匀性,并表现出良好的电化学性能,有望应用于锂电池负极材料,为高比能锂电池负极材料的开发提供了技术参考。

附图说明

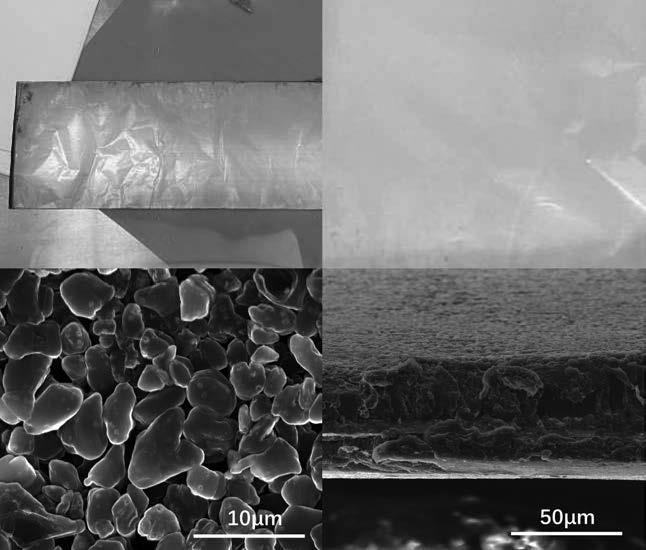

17.图1是本发明周期换向脉冲的波形示意图;图2是本发明实施例1制备的集流体沉积锂复合带的x射线衍射图像;图3是本发明金属锂复合带对nmc三元的放电性能曲线;图4是本发明金属锂复合带对氟化碳5c下倍率放电性能曲线。

具体实施方式

18.下面结合附图对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明保护范围不限于下述实施例。

19.实施例1本发明公开的一种金属锂复合带的制备方法,以软包电芯为主体材料,施加脉冲

电源,采用恒电位剥离脉冲和沉积脉冲进行集流体表面活化处理,采用周期换向脉冲进行动态电沉积,对软包电芯拆解得到超薄锂复合带,包括如下步骤:(1)选取负极集流体、含锂正极、电解液组装成软包电芯;(2)采用恒电位剥离脉冲和恒电位沉积脉冲对步骤(1)中得到的软包电芯的负极集流体进行表面活化处理;(3)对步骤(2)得到的软包电芯进行周期换向脉冲动态电沉积;(4)将(3)中电沉积后的软包电芯拆解,得到超薄锂复合带。

20.采用表面涂覆有银碳复合层厚度为13μm的银碳铜箔作为负极集流体,商业钴酸锂极片作为含锂正极,电解液由1mol/l的lipf

6 溶解在质量比hfe:femc:fec为2:6:2的混合溶液中制备而成。将上述负极集流体、含锂正极及电解液组装成软包电芯。

21.预先采用振幅为4v、持续时间为1s的恒电位剥离脉冲和振幅为-4v、持续时间为1s的恒电位沉积脉冲产生凹坑作为锂成核位点,对负极集流体进行表面活性处理。

22.之后采用图1 所示的周期换向脉冲进行动态电沉积,其中if=ir=5a,t

f,on

=t

f,off

=2ms,nf=10,tf=40ms;t

r,on

=2mst

r,off

=20ms,nr=2,tr=44ms;t=84ms,t

总

=1.5h。将沉积后的软包电芯进行拆解变得到金属锂复合带。

23.如图2所示,本实施例所得到金属锂复合带具有良好的均匀性及致密性。如图3所示,氧化石墨烯作为支撑体,使得整个气凝胶具有三维孔洞结构。如图4所示,本实施例得到金属锂复合带具有3013mah/g高的克容量,保证了其优异的电化学性能。如图4所示,本实施例得到金属锂复合带具有良好的倍率性能,能够实现5c倍率下放电保持90%的优异容量。

24.实施例2采用厚度为8μm的银碳铜箔作为负极集流体,商业磷酸铁锂极片作为含锂正极,电解液由1mol/l的lipf

6 溶解在质量比ec:dmc为1:1的混合溶液中制备而成。将上述负极集流体、含锂正极及电解液组装成软包电芯。

25.预先采用振幅为1v、持续时间为10s的恒电位剥离脉冲和振幅为-1v、持续时间为10 s的恒电位沉积脉冲产生凹坑作为锂成核位点,对负极集流体进行表面活性处理。

26.之后采用图1所示的周期换向脉冲进行动态电沉积,其中if=ir=0.05a,t

f,on

=t

f,off

=200ms,nf=100,tf=400ms;t

r,on

=1mst

r,off

=10ms,nr=4,tr=160ms;t=40ms,t

总

=5.5h。将沉积后的软包电芯进行拆解变得到金属锂复合带。

27.实施例3采用厚度为20μm的镍箔作为负极集流体,金属锂作为含锂正极,电解液由1mol/l的lipf

6 溶解在质量比femc:fec为1:1的混合溶液中制备而成。将上述负极集流体、含锂正极及电解液组装成软包电芯。

28.预先采用振幅为1v、持续时间为30s的恒电位剥离脉冲和振幅为-1v、持续时间为30 s的恒电位沉积脉冲产生凹坑作为锂成核位点,对负极集流体进行表面活性处理。

29.之后采用图1 所示的周期换向脉冲进行动态电沉积,其中if=ir=0.5a,t

f,on

=t

f,off

=20ms,nf=10,tf=40ms;t

r,on

=4mst

r,off

=40ms,nr=4,tr=80ms;t=120ms,t

总

=3.5h。将沉积后的软包电芯进行拆解变得到金属锂复合带。

30.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员

依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1