钝化接触电池及其制备方法与流程

本发明属于光伏组件电池,具体涉及一种钝化接触电池的制备方法以及利用该制备方法制备得到的钝化接触电池。

背景技术:

1、传统的p型电池主要为现在主流的perc(passivated emitter and rear cell的缩写,发射极和背面钝化电池)电池。perc电池主要是通过背面氧化铝良好的化学钝化和场钝化效果来降低背面钝化复合,正面通过se(selective emitter的缩写,选择性发射极)激光将栅线下面形成重扩区域,以提高perc电池的填充因子。但是目前的perc电池技术效率已经提升到了极限,再往上提升效率,通过现有机台及现有技术是很难实现的。

技术实现思路

1、有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种钝化接触电池及其制备方法,用于解决现有技术无法有效降低perc电池的背面钝化复合,难以提升电池的转换效率的问题。

2、为了达到上述目的,本发明采用以下的技术方案:

3、一方面,本发明提供了一种钝化接触电池的制备方法,包括如下步骤:

4、在制绒清洗后的硅片的正面生长掩膜层;在硅片背面进行碱抛光;在硅片上一步沉积隧穿氧化层和本征非晶硅层;再进行硼掺杂得到硼掺杂多晶硅层;去除正面绕扩的硼硅玻璃层和正面沉积的隧穿氧化层、本征非晶硅层及掩膜层;依次进行硅片正面磷扩散和激光掺杂、去除正面磷硅玻璃层和背面硼硅玻璃层、正面沉积第一钝化减反射膜、背面沉积第二钝化减反射膜;最后制备正面和背面金属电极得到所述钝化接触电池。

5、通过将硅片正面掩膜后进行碱抛光,并在硅片背面生长隧穿氧化层和硼掺杂多晶硅层,结合硅片背面的第二钝化减反射膜,替代传统perc电池单一的氧化铝钝化,利用空穴隧穿提高电池开压。其中,碱抛光的优势在于能够为平整的背面上制备掺杂多晶硅层提供更好的钝化质量;空穴隧穿机制使得多数载流子可以隧穿通过,少数载流子电子由于不能跨越势垒而无法隧穿通过,从而降低perc电池的钝化复合,以提升电池的开路电压,最终提高电池的转换效率。

6、优选地,所述隧穿氧化层的材质为二氧化硅,其厚度为1-5nm;该二氧化硅隧穿氧化层的生长方法为原子层沉积法、高温热氧法、臭氧氧化法或紫外氧化法。

7、优选地,所述本征非晶硅层采用等离子体增强化学气相沉积法、低压力化学气相沉积法、等离子体增强原子层沉积法或物理气相沉积法进行生长,采用硅烷、氮气作为反应气体,其中,硅烷的流量为100-1000sccm,氮气的流量为100-10000sccm,所述本征非晶硅层的厚度为20-300nm。

8、优选地,硅片正面进行磷扩散的方法是采用低压扩散炉进行制备,通入三氯氧磷、氧气及氮气作为反应气体。其中,三氯氧磷的流量为200-3000sccm、氮气的流量为100-20000sccm,氧气的流量为500-3000sccm,磷掺杂的温度为500-900℃,方阻为100-250ohm/sq。

9、优选地,在去除硅片正面磷硅玻璃和背面硼硅玻璃后,还对该硅片进行边缘隔离,采用干法刻蚀机台,通入四氟化碳、氮气作为反应气体;四氟化碳的流量为50-500sccm,辉光功率为200-600w,反应时间为15-30min。

10、根据本发明的一些优选实施方面,所述硅片为p型硅,所述在硅片正面生长掩膜层的方法为等离子体增强化学气相沉积法或热氧法。本发明的一些实施例中,p型硅片电阻率为0.3-5ω·cm,厚度为50-300μm。

11、根据本发明的一些优选实施方面,所述掩膜层的材质为氧化硅、氮化硅或氮氧化硅,所述掩膜层的厚度为70-180nm。

12、根据本发明的一些优选实施方面,所述在硅片上进行硼掺杂得到的方法为:在低压扩散炉中通入三氯化硼、氮气和氧气作为反应气体,调节硼掺杂的温度为860-950℃,所述三氯化硼的流量为100-400sccm,所述氮气的流量为300-7000sccm,所述氧气的流量为100-1500sccm;所述在硅片上进行硼掺杂得到硼掺杂多晶硅层的步骤后,所述硅片的方阻为120-300ohm/sq。通过在硅片背面的本征非晶硅层上进行硼掺杂后得到硼掺杂多晶硅层,此处的温度设置为860-950℃,主要是通过合适的温度范围控制硼原子渗透程度,以防止渗透到隧穿氧化层,并逐步渗透到硅基体中,从而引发俄歇复合。此外,根据此处的方阻可以监控硼原子的掺杂浓度。

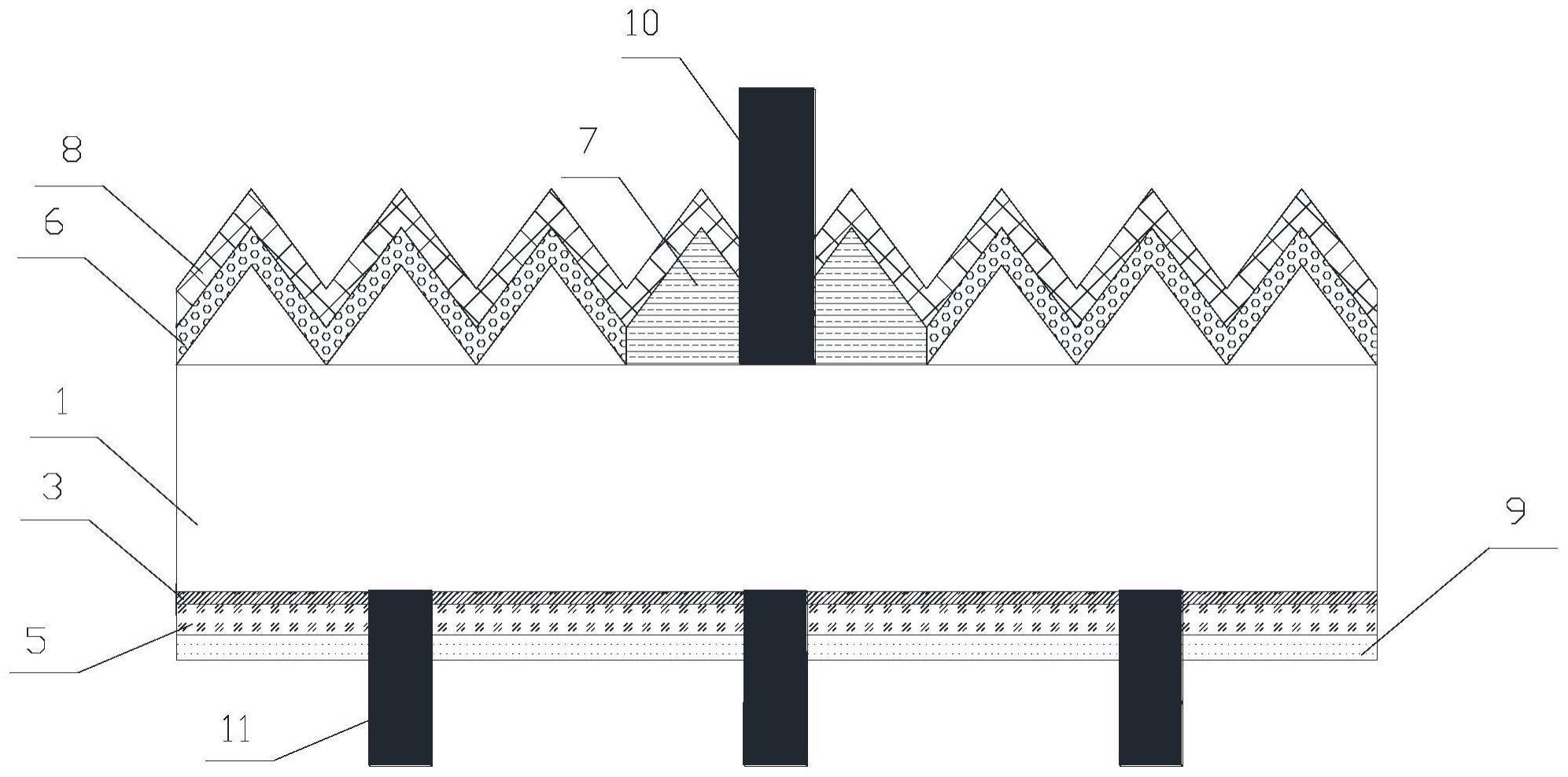

13、根据本发明的一些优选实施方面,所述在硅片背面进行碱抛光的步骤后,所述硅片减重0.2-0.5g。此处的减重有利于控制硅片背面的平整度以及硅片表面金字塔塔尖的尺寸。

14、根据本发明的一些优选实施方面,所述去除正面绕扩的硼硅玻璃层和正面沉积的隧穿氧化层、本征非晶硅层及掩膜层的步骤后,所述硅片减重0.1-0.8g。采用湿法化学反应,先去除正面硼硅玻璃层,之后再利用氢氧化钾加上添加剂进行碱性腐蚀,或者氢氟酸加上硝酸进行酸性腐蚀。此处的减重有利于控制溶剂对硅片的腐蚀速率。

15、根据本发明的一些优选实施方面,所述制备背面金属电极的方法为:激光开槽后印刷金属电极。此处制备背面金属电极方法采用激光开槽的原因主要是:浆料直接印刷会带来较高的接触复合,另外浆料需要烧穿进入硼掺杂多晶硅层,浆料成份上的改变会导致生产成提高,所以采用激光开槽不仅可以降低浆料的接触复合,还可以使用常规浆料,降低浆料开发成本,利于精益化生产。所述电极的浆料为银浆、铝浆或银铝浆中的其中一种。

16、根据本发明的一些优选实施方面,所述第二钝化减反射膜包括氧化铝层和复合介质层,所述复合介质层包括氮化硅层、氮氧化硅层和氧化硅层,所述氧化铝层的厚度为1-15nm,所述复合介质层的厚度为20-90nm;所述氧化铝层、氮化硅层、氮氧化硅层和氧化硅层为单层或多层。本发明的一些实施例中,对于复合介质层中各层的沉积不分先后顺序,可以设置为氮化硅层、氮氧化硅层和氧化硅层,或者氧化硅、氮化硅层、氮氧化硅层;或者氮化硅层、氧化硅层、氮氧化硅层。通过在传统的氧化铝层上再沉积一层复合介质层,有利于减少在后续的制备过程中对硅片的损伤。

17、另一方面,本发明还提供了一种钝化接触电池,所述钝化接触电池由上述制备方法制备得到。该钝化接触电池的结构为:硅片背面由内向外依次为隧穿氧化层、硼掺杂多晶硅层、第二钝化减反射膜(氧化铝层、复合介质层)以及背面金属电极;硅片正面由内向外依次为磷掺杂层、激光掺杂层、第一钝化减反射膜以及正面金属电极。

18、与现有技术相比,本发明的有益之处在于:通过在硅片正面进行掩膜后进行碱抛光,并在硅片背面生长隧穿氧化层和硼掺杂多晶硅层,结合硅片背面的第二钝化减反射膜,替代传统perc电池单一的氧化铝钝化结构,利用空穴隧穿提高电池开压,空穴隧穿机制使得多数载流子可以隧穿通过,而少数载流子电子由于不能跨越势垒而无法隧穿通过,从而降低perc电池的钝化复合,提升电池的开路电压,最终提高电池的转换效率。

技术特征:

1.一种钝化接触电池的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述硅片为p型硅,所述在硅片正面生长掩膜层的方法为等离子体增强化学气相沉积法或热氧法。

3.根据权利要求1所述的制备方法,其特征在于,所述掩膜层的材质为氧化硅、氮化硅或氮氧化硅,所述掩膜层的厚度为70-180nm。

4.根据权利要求1所述的制备方法,其特征在于,所述在硅片上进行硼掺杂得到硼掺杂多晶硅层的方法为:在低压扩散炉中通入三氯化硼、氮气和氧气作为反应气体,调节硼掺杂的温度为860-950℃,所述三氯化硼的流量为100-400sccm,所述氮气的流量为300-7000sccm,所述氧气的流量为100-1500sccm。

5.根据权利要求4所述的制备方法,其特征在于,所述在硅片上进行硼掺杂得到硼掺杂多晶硅层的步骤后,所述硅片的方阻为120-300ohm/sq。

6.根据权利要求1所述的制备方法,其特征在于,所述在硅片背面进行碱抛光的步骤后,所述硅片减重0.2-0.5g。

7.根据权利要求1所述的制备方法,其特征在于,所述去除正面绕扩的硼硅玻璃层和正面沉积的隧穿氧化层、本征非晶硅层及掩膜层的步骤后,所述硅片减重0.1-0.8g。

8.根据权利要求1所述的制备方法,其特征在于,所述制备背面金属电极的方法为:激光开槽后印刷金属电极。

9.根据权利要求1所述的制备方法,其特征在于,所述第二钝化减反射膜包括氧化铝层和复合介质层,所述复合介质层包括氮化硅层、氮氧化硅层和氧化硅层,所述氧化铝层的厚度为1-15nm,所述复合介质层的厚度为20-90nm;所述氧化铝层、氮化硅层、氮氧化硅层和氧化硅层为单层或多层。

10.一种钝化接触电池,其特征在于,所述钝化接触电池由权利要求1-9任意一项所述的制备方法制备得到。

技术总结

本发明公开一种钝化接触电池及其制备方法,制备方法包括如下步骤:在制绒清洗后的硅片正面生长掩膜层;硅片背面进行碱抛光;在硅片上一步沉积隧穿氧化层和本征非晶硅层;再进行硼掺杂得到硼掺杂多晶硅层;去除正面绕扩的硼硅玻璃层和正面沉积的隧穿氧化层、本征非晶硅层及掩膜层;依次进行硅片正面磷扩散和激光掺杂、去除正面磷硅玻璃层和背面硼硅玻璃层、正面沉积第一钝化减反射膜、背面沉积第二钝化减反射膜;制备正面和背面金属电极得到钝化接触电池。本发明的钝化接触电池的制备方法,通过背面的隧穿氧化层和硼掺杂多晶硅层结合第二钝化减反射膜的多层钝化结构,替代传统PERC电池单一的氧化铝结构,极大降低背面钝化复合,提高电池转换效率。

技术研发人员:李宝磊,赵福祥,王红娟,张大荣,钱小波

受保护的技术使用者:韩华新能源(启东)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!