一种烧结钕铁硼工件的生产加工装置及方法与流程

1.本发明涉及烧结设备技术领域,尤其涉及一种烧结钕铁硼工件的生产加工装置及方法。

背景技术:

2.烧结设备是将钕铁硼磁体工件加工定型后固定于支撑装置上,然后放进于烧结炉中进行烧结,缩小钕铁硼磁体晶体间的气孔增加钕铁硼磁体晶体间的密度,从而得到一种多晶的致密体,以改善钕铁硼磁体的性能的一步工序。

3.现有技术中,在烧结时由于热源从烧结筒的筒壁向筒的轴心散发热量,越靠近筒壁温度越高,因此工件靠近筒壁的一端与远离筒壁的一端受热不均匀,因此在烧结后部分工件容易出现两端晶体间的密度不同,从而降低了钕铁硼工件的质量,所以需要设计一种烧结钕铁硼工件的生产加工装置及方法。

技术实现要素:

4.本发明的目的是为了解决现有技术中工件两端受热不均匀的问题,而提出的一种烧结钕铁硼工件的生产加工装置及方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种烧结钕铁硼工件的生产加工装置,包括第一底座,还包括:固定连接在所述第一底座上的安装箱,所述安装箱内从左至右依次开设有相互连通的第一上料腔、烧结腔和第二上料腔;所述烧结腔的内壁上固定连接有用加热线圈,所述加热线圈的外壁套有隔热层;从左依次滑动连接在所述安装箱内的第一安装板、第三安装板和第二安装板,所述第一安装板上转动连接有第一连接板,所述第二安装板上转动连接有第二连接板,所述第三安装板的两侧分别转动连接有第三连接板和第四连接板;所述第一连接板、第二连接板、第三连接板和第四连接板上均开设有第一滑槽,所述第一滑槽内滑动连接有连接杆,所述连接杆上转动连接有卡合插头,所述第一滑槽内设有弹簧,所述弹簧的两端分别与第一滑槽的内壁和连接杆相抵;固定连接在所述第三安装板上的安装轴,所述安装轴的两端分别贯穿第三连接板和第四连接板并分别固定连接有第一齿轮和第二齿轮,两组所述卡合插头上固定连接有分别与第一齿轮和第二齿轮相啮合的两组第三齿轮;所述第一连接板转动连接有第一推拉杆,所述第一推拉杆与所述第一齿轮转动相连,所述第二齿轮上转动连接有第二推拉杆,所述第二推拉杆与所述第二连接板转动相连;可拆卸连接在所述两组对称的卡合插头上的固定部。

7.为了便于对工件进行固定,优选地,所述固定部包括两组对称的安装块,两组所述安装块上均开设有与卡合插头相对应的插槽,所述安装块上开设有第二滑槽,所述第二滑槽上转动连接有双向丝杆,所述双向丝杆上螺纹连接有两组对称的夹板,所述夹板上开设有夹槽。

8.为了便于快速安装工件,优选地,还包括第二底座,所述第二底座上开设有放置

槽,所述第二底座上固定连接有对位块,所述安装块上开设有与对位块相对应的对位槽。

9.为了使工件受热更均匀,优选地,所述夹板的厚度不超过两毫米。

10.为了便于更换烧结腔内的工件,优选地,所述第一上料腔内开设有第三滑槽,所述第三滑槽内滑动连接有连接架,所述一连接架与第一安装板固定相连,所述第三滑槽上转动连接有螺纹杆,所述螺纹杆与连接架螺纹连接,所述安装箱的外壁固定连接有第五电机,所述第五电机的输出端与螺纹杆固定相连。

11.为了便于使连接板转动,优选地,所述第一安装板远离第一连接板的一端固定连接有第三电机,所述第三电机的输出轴贯穿第一安装板并与第一连接板固定相连,所述第二安装板上远离第二连接板的一侧固定连接有第四电机,所述第四电机的输出轴贯穿第二安装板并与第二连接板固定连接。

12.为了便于上料,优选地,所述第一上料腔上转动连接有第一箱盖,所述安装箱的侧壁固定连接有第一电机,所述第一电机的输出端固定连接有第一连接轴,所述第一箱盖与第一连接轴固定连接,所述第二上料腔上转动连接有第二箱盖,所述安装箱的侧壁上固定连接有第二电机,所述第二电机的输出端固定连接有第二连接轴,所述第二连接轴与第二箱盖固定连接。

13.为了便于对热气进行利用,优选地,所述安装箱的顶部固定连接有气箱,所述安装箱的顶部固定连接有真空泵,所述真空泵的输入端固定连接有延伸至烧结腔内的第一气管,所述真空泵的排气端固定连接有与气箱相连通的第二气管,所述气箱的排气端固定连接有与第一上料腔相连通的第三气管以及与第二上料腔相连通的第四气管。

14.为了便于对热气进行利用,进一步的,所述第三气管上设置有第一阀门,所述第四气管上设置有第二阀门。

15.一种烧结方法,包括以下步骤:

16.步骤一:将工件安装在固定件上;

17.步骤二:将固定件安装在烧结腔外的卡合插头上;

18.步骤四:将装有固定部的连接板送入烧结腔内;

19.步骤五:抽真空然后进行烧结,并在溢出烧结腔的另一组卡合插头上安装装有工件的固定部;

20.步骤六:烧结完成后,向烧结腔内排放外部的常温空气;

21.步骤七:将高温空气送入气箱内,然后将降温后的工件送入上料腔内,将为烧结的工件送入烧结腔内进行烧结;

22.步骤八:烧结的过程中更换装有工件的固定部;

23.步骤九:将气箱内的高温气体送入相应的上料腔内对工件进行预加热;

24.步骤十:将降温后的工件送入上料腔,将预加热后的工件送入烧结腔内;

25.步骤十一:重复步骤六至步骤十。

26.与现有技术相比,本发明提供了一种烧结钕铁硼工件的生产加工装置,具备以下有益效果:

27.1、该烧结钕铁硼工件的生产加工装置,通过使固定工件的固定部在烧结腔内部带动工件翻转,从而使工件的上下两端能够均匀的吸收热量,从而使工件受热更均匀,进而提高烧结出的工件的质量。

28.2、该烧结钕铁硼工件的生产加工装置,通过两个上料腔交换上料与下料,从而在烧结的过程中完成更换工件以及预加热,从而提高烧结的整体效率。

29.3、该烧结钕铁硼工件的生产加工装置,通过利用烧结后工件散发的热量对烧结前的工件进行预加热,从而节省热能的浪费,降低能源损耗。

附图说明

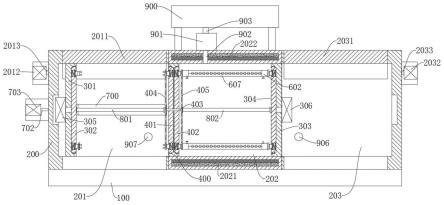

30.图1为本发明提出的一种烧结钕铁硼工件的生产加工装置的主剖视图一;

31.图2为本发明提出的一种烧结钕铁硼工件的生产加工装置的主剖视图二;

32.图3为本发明提出的一种烧结钕铁硼工件的生产加工装置的后视图;

33.图4为本发明提出的一种烧结钕铁硼工件的生产加工装置固定部的结构示意图一;

34.图5为本发明提出的一种烧结钕铁硼工件的生产加工装置固定部的结构示意图二;

35.图6为本发明提出的一种烧结钕铁硼工件的生产加工装置图2中a部分的结构示意图;

36.图7为本发明提出的一种烧结钕铁硼工件的生产加工装置图2中b部分的结构示意图;

37.图8为本发明提出的一种烧结钕铁硼工件的生产加工装置的右剖视图。

38.图中:100、第一底座;200、安装箱;201、第一上料腔;2011、第一箱盖;2012、第一电机;2013、第一连接轴;202、烧结腔;2021、隔热层;2022、加热线圈;203、第二上料腔;2031、第二箱盖;2032、第二电机;2033、第二连接轴;301、第一安装板;302、第一连接板;303、第二安装板;304、第二连接板;305、第三电机;306、第四电机;400、第三安装板;401、第三连接板;402、第四连接板;403、安装轴;404、第一齿轮;405、第二齿轮;500、第一滑槽;501、连接杆;502、弹簧;503、卡合插头;504、第三齿轮;600、第二底座;601、放置槽;602、对位块;603、安装块;604、插槽;605、第二滑槽;606、双向丝杆;607、夹板;608、夹槽;700、第三滑槽;701、连接架;702、螺纹杆;703、第五电机;801、第一推拉杆;802、第二推拉杆;900、气箱;901、真空泵;902、第一气管;903、第二气管;904、第三气管;905、第一阀门;906、第四气管;907、第二阀门。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

40.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.实施例:参照图1-图8,一种烧结钕铁硼工件的生产加工装置,包括第一底座100,还包括:固定连接在第一底座100上的安装箱200,安装箱200内从左至右依次开设有相互连通的第一上料腔201、烧结腔202和第二上料腔203;烧结腔202的内壁上固定连接有用加热

线圈2022,加热线圈2022的外壁套有隔热层2021;从左依次滑动连接在安装箱200内的第一安装板301、第三安装板400和第二安装板303,第一安装板301上转动连接有第一连接板302,第二安装板303上转动连接有第二连接板304,第三安装板400的两侧分别转动连接有第三连接板401和第四连接板402;第一连接板302、第二连接板304、第三连接板401和第四连接板402上均开设有第一滑槽500,第一滑槽500内滑动连接有连接杆501,连接杆501上转动连接有卡合插头503,第一滑槽500内设有弹簧502,弹簧502的两端分别与第一滑槽500的内壁和连接杆501相抵;固定连接在第三安装板400上的安装轴403,安装轴403的两端分别贯穿第三连接板401和第四连接板402并分别固定连接有第一齿轮404和第二齿轮405,两组卡合插头503上固定连接有分别与第一齿轮404和第二齿轮405相啮合的两组第三齿轮504;第一连接板302转动连接有第一推拉杆801,第一推拉杆801与第一齿轮404转动相连,第二齿轮405上转动连接有第二推拉杆802,第二推拉杆802与第二连接板304转动相连;可拆卸连接在两组对称的卡合插头503上的固定部。

42.将工件固定在固定部上,并将固定部固定在两组相对称的卡合插头503上,具体的为,将固定部的一端先插接在其中一侧的卡合插头503上,然后按压另一侧的卡合插头503,在卡合插头503受到压缩时,连接杆501向第一滑槽500内部滑动,弹簧502收缩,当失去按压后,弹簧502回弹使卡合插头503复位,使其插入固定部中对固定部进行固定,然后将安装好的固定部从相应的上料腔内送入烧结腔202内进行烧结,即使加热线圈2022通电产生高温对工件进行烧结,需要说明的是,安装固定部的时候,优先安装与第一安装板301和第二安装板303相对应的一端,防止第三齿轮504无法与第二齿轮405或第一齿轮404脱齿后重新啮合,更进一步的是,可以使第三连接板401与第四连接板402上的连接杆501与第三连接板401和第四连接板402固定相连,然后将固定部先与第三连接板401和第四连接板402进行相接,从而避免齿轮脱齿无法重新啮合,在第三连接板401或第四连接板402转动时,第三齿轮504以安装轴403的轴线为轴心进行周转,周转的同时通过与第一齿轮404或第二齿轮405之间产生的反作用力使相应的卡合插头503转动,从而使固定在卡合插头503上的固定部进行转动,从而对工件的上下两端进行均匀的加热,使工件受热更均匀,从而提高烧结的效果。

43.参照图5和图6,固定部包括两组对称的安装块603,两组安装块603上均开设有与卡合插头503相对应的插槽604,安装块603上开设有第二滑槽605,第二滑槽605上转动连接有双向丝杆606,双向丝杆606上螺纹连接有两组对称的夹板607,夹板607上开设有夹槽608,还包括第二底座600,第二底座600上开设有放置槽601,第二底座600上固定连接有对位块602,安装块603上开设有与对位块602相对应的对位槽,夹板607的厚度不超过两毫米。

44.在其中一个上料腔内部工件预加热的过程中,可以将外部的工件摆放在放置槽601上,然后将两组夹板607打开的安装块603放置在第二底座600上,使对位块602插入对位槽内,然后转动双向丝杆606,双向丝杆606两组夹板607同时向工件移动,从而将工件固定住,从而节省烧结准备工序的时间,从而提高烧结效率,需要说明的是,为了防止工件掉落,夹板607设置有两层,且厚度均不超过两毫米,通过将夹板607的厚度设置在两毫米以内,可以减少工件被遮挡的面积,从而使工件受热更均匀,提高烧结效果。

45.参照图1和图6,第一上料腔201内开设有第三滑槽700,第三滑槽700内滑动连接有连接架701,一连接架701与第一安装板301固定相连,第三滑槽700上转动连接有螺纹杆702,螺纹杆702与连接架701螺纹连接,安装箱200的外壁固定连接有第五电机703,第五电

机703的输出端与螺纹杆702固定相连。

46.启动第五电机703,第五电机703通过螺纹杆702使连接架701在第三滑槽700内滑动,从而通过连接架701拖动第一安装板301移动,第一安装板301带动第一连接板302移动,第一连接板302通过第一推拉杆801带动第一齿轮404移动,第一齿轮404带动第二齿轮405移动,第二齿轮405通过第二推拉杆802带动第二连接板304移动,第二连接板304带动第二安装板303移动,从而控制预加热后的工件与烧结后的工件的位置。

47.参照图1和图2,第一安装板301远离第一连接板302的一端固定连接有第三电机305,第三电机305的输出轴贯穿第一安装板301并与第一连接板302固定相连,第二安装板303上远离第二连接板304的一侧固定连接有第四电机306,第四电机306的输出轴贯穿第二安装板303并与第二连接板304固定连接。

48.将固定部安装在相应的卡合插头503上后,启动第三电机305,第三电机305使第一连接板302在第一安装板301上转动,第一连接板302通过固定部使第三连接板401在第三安装板400上转动,启动第四电机306,第四电机306使第二连接板304在第二安装板303上转动,第二连接板304通过固定部使第四连接板402在第三安装板400上转动,从而便于更换卡合插头503的位置,从而便于上料以及便于使固定部以连接杆501的轴线为轴心转动,从而使工件受热更均匀,从而提高烧结效果。

49.参照图1和图2,第一上料腔201上转动连接有第一箱盖2011,安装箱200的侧壁固定连接有第一电机2012,第一电机2012的输出端固定连接有第一连接轴2013,第一箱盖2011与第一连接轴2013固定连接,第二上料腔203上转动连接有第二箱盖2031,安装箱200的侧壁上固定连接有第二电机2032,第二电机2032的输出端固定连接有第二连接轴2033,第二连接轴2033与第二箱盖2031固定连接。

50.启动第一电机2012,第一电机2012通过第一连接轴2013时第一箱盖2011转动,从而将第一箱盖2011打开,便于工作人员从第一上料腔201处取料和上料,启动第二电机2032,第二电机2032通过第二连接轴2033使第二箱盖2031转动,从而将第二箱盖2031打开,进而便于工作人员在第二上料腔203处进行上下料,从而便于交换取料与上料,从而提高烧结的整体效率。

51.参照图1-图3,安装箱200的顶部固定连接有气箱900,安装箱200的顶部固定连接有真空泵901,真空泵901的输入端固定连接有延伸至烧结腔202内的第一气管902,真空泵901的排气端固定连接有与气箱900相连通的第二气管903,气箱900的排气端固定连接有与第一上料腔201相连通的第三气管904以及与第二上料腔203相连通的第四气管906,第三气管904上设置有第一阀门905,第四气管906上设置有第二阀门907。

52.启动真空泵901,利用真空泵901将烧结腔202内部的空气抽空,使烧结腔202内部的压力达到烧结所需的数值,从而使烧结腔202内满足烧结的调节,当烧结完成后,打开安装箱200外壁上与烧结腔202内部的补气管上的控制阀,使外部空气进入烧结腔202内,外部空气进入烧结腔202内吸取烧结腔202内部的高温形成热气,然后通过真空泵901将热气送入气箱900内部,并持续吸收烧结腔202内部的热气,并将其送入气箱900内部储存,气箱900内部的气体随着压力的增大,温度随之升高,需要说明的是,气箱900为保温箱,内设有保温层,当某一个上料腔内部的工件更换后,与其相应的箱盖液关闭后,打开相应的阀门,使气箱900内部的高温高压气体进入相应的上料腔内,对其内部的工件进行预加热,从而提高对

热能的利用,节省能源损耗。

53.一种烧结方法,包括以下步骤:

54.步骤一:将工件安装在固定件上;

55.步骤二:将固定件安装在烧结腔202外的卡合插头503上;

56.步骤四:将装有固定部的连接板送入烧结腔202内;

57.步骤五:抽真空然后进行烧结,并在溢出烧结腔202的另一组卡合插头503上安装装有工件的固定部;

58.步骤六:烧结完成后,向烧结腔202内排放外部的常温空气;

59.步骤七:将高温空气送入气箱900内,然后将降温后的工件送入上料腔内,将为烧结的工件送入烧结腔202内进行烧结;

60.步骤八:烧结的过程中更换装有工件的固定部;

61.步骤九:将气箱900内的高温气体送入相应的上料腔内对工件进行预加热;

62.步骤十:将降温后的工件送入上料腔,将预加热后的工件送入烧结腔202内;

63.步骤十一:重复步骤六至步骤十。

64.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1