超纯水制造装置的控制方法与流程

1.本发明涉及一种制造在半导体、液晶等电子产业领域中使用的超纯水的超纯水制造装置的控制方法。尤其涉及一种能够根据子系统的使用量来制造一次纯水的超纯水制造装置的控制方法。

背景技术:

2.以往,用于半导体等电子产业领域的超纯水通过由超纯水制造装置进行原水的处理而制造,该超纯水制造装置由预处理系统、一次纯水装置、以及处理一次纯水的子系统构成。

3.例如,如图1所示,超纯水制造装置1由预处理装置2、一次纯水制造装置3、以及二次纯水制造装置(子系统)4这3级装置构成。在这样的超纯水制造装置1的预处理装置2中,实施基于原水w的过滤、凝集沉淀、精密滤膜等的预处理,主要去除悬浮物质。

4.一次纯水制造装置3包括:对预处理水w1进行处理的反渗透膜装置5、脱气膜装置6、紫外线氧化装置7、电去离子装置9、以及向该电去离子装置9供给供水的供水泵8。在该一次纯水制造装置3中去除预处理水w1中的大部分的电解质、微粒、活菌等,并且分解有机物。

5.子系统4由作为贮水槽的子罐11、紫外线氧化装置12、非再生型混床式离子交换装置13以及作为膜过滤装置的超滤(uf)膜14构成,所述贮水槽贮存利用一次纯水制造装置3制造的一次纯水w2,配置在所述电去离子装置的后级;所述紫外线氧化装置12对从该子罐11经由未图示的泵供给的一次纯水w2进行处理,进而根据需要,有时在子系统4也设置ro膜分离装置等。在该子系统4中,利用紫外线氧化装置12将一次纯水w2中所含的微量的有机物(toc成分)氧化分解,接着利用非再生型混床式离子交换装置13进行处理,从而通过离子交换去除残留的碳酸离子、有机酸类、阴离子性物质、以及金属离子、阳离子性物质。然后,利用超滤(uf)膜14去除微粒而制成超纯水w3,将其供给至使用点15,未使用的超纯水回流至子罐11。

6.在如上所述的超纯水制造装置1中,为了稳定地供给具有规定水质的一次纯水,预先制造过剩量的一次纯水w2,仅向子罐11供给所需量,控制剩余部分进行循环利用等。

技术实现要素:

7.发明所要解决的问题

8.然而,在如上所述的超纯水制造装置1的现有的控制方法中,由于向电去离子装置9等供给所需量以上的供水并进行处理,因此在能量效率方面存在改善的余地。因此,考虑使一次纯水制造装置3的处理量对应于使用点15的使用量而改变电去离子装置9的处理量,但存在不仅难以追随使用点15的使用量的改变,而且会导致电去离子中的脱盐水的水质降低的问题。

9.本发明是鉴于上述问题而完成的,其目的在于,提供一种能够根据子系统的使用量来制造一次纯水的超纯水制造装置的控制方法。

10.用于解决问题的手段

11.鉴于上述目的,本发明提供一种超纯水制造装置的控制方法,该超纯水制造装置包括:一次纯水系统,其具有反渗透膜、电去离子装置、以及设置在所述电去离子装置的前级的供水泵;贮水槽,配置在所述电去离子装置的后级并附设有水位测量单元;以及子系统,对利用所述一次纯水系统制造的一次纯水进行进一步处理,其中,控制向所述电去离子装置供给的供水的水量,以使利用所述水位测量单元测量的贮水槽的水位保持为大致恒定(发明1)。

12.根据该发明(发明1),通过测量配置在电去离子装置的后级的贮水槽的水位,控制向电去离子装置供给的供水的水量,以使该水位保持为大致恒定,从而根据子系统的运转状况调整一次纯水的制造量,因此能够提高超纯水制造装置中的一次纯水的运转效率。

13.在上述发明(发明1)中,优选的是,根据向所述电去离子装置供给的供水的水量和该供水的水质来控制所述电去离子装置的运转电流,以成为规定的一次纯水的水质(发明2)。

14.根据该发明(发明2),若控制向电去离子装置供给供水的水量,则所获得的一次纯水的水质发生改变,因此通过根据一次纯水的所需水质和水量控制电去离子装置的运转电流,能够向子罐供给规定水质的一次纯水。

15.在上述发明(发明1或2)中,优选所述电去离子装置包括:阴极和阳极、配置在该阴极和阳极之间的阳离子交换膜和阴离子交换膜、以及由这些阳离子交换膜和阴离子交换膜划分形成的脱盐室和浓缩室,在所述脱盐室和所述浓缩室中填充有离子交换体,所述电去离子装置具有使浓缩水通入所述浓缩室的浓缩水通入单元、以及使供水通入所述脱盐室并取出脱盐水的单元,所述浓缩水通入单元从接近所述脱盐室的脱盐水取出口的一侧将被浓缩水导入该浓缩室内,并且使浓缩水从接近脱盐室的供水入口的一侧流出。尤其在上述发明(发明3)中,优选所述浓缩水通入单元将通过所述脱盐室而形成的脱盐水作为被浓缩水,从接近所述脱盐室的脱盐水取出口的一侧导入该浓缩室内,并且从接近脱盐室的供水入口的一侧流出(发明4)。

16.根据该发明(发明3或4),本发明人等的研究结果表明,在使电去离子装置的供水的水量增加时,由于处理水量增加,因此需要增加供给电流,由此,电去离子装置的脱盐水(相当于一次纯水)的水质有时会一次性降低,如果是发明3所规定那样的电去离子装置,则水质的降低就会减少。这是因为以下理由。即,在电去离子装置中,已知若将浓缩水向与脱盐室的通水方向相同的方向通入,则在浓缩室的出口侧(脱盐室的出口侧),碳酸离子(hco

3-

)等的离子浓度变得最高,因此这些离子容易在浓缩室的下部蓄积,若使向电去离子装置供给的供给电流增加,则蓄积的碳酸离子等离子从电去离子装置的浓缩室向脱盐室侧反扩散,导致脱盐水的水质的降低。与此相对地,在发明3所规定的电去离子装置中,通过使浓缩水向与脱盐室的通水方向相反的方向通入,从而在浓缩室的入口侧(脱盐室的出口侧),碳酸离子等的离子浓度变得最低,由于抑制了这样的反扩散,因此具有这样的结构的电去离子装置尤其适合于使向子系统供给的一次纯水的流量改变的情况。尤其是在发明4所规定的电去离子装置中,由于将通过脱盐室而形成的脱盐水作为被浓缩水,因此能够进一步抑制反扩散。

17.发明效果

18.根据本发明,通过测量配置在电去离子装置的后级的贮水槽的水位,控制向电去离子装置供给的供水的水量,以使该水位保持为大致恒定,从而根据子系统的状况调整一次纯水的制造量,因此能够提高超纯水制造装置中的一次纯水的运转效率。尤其地,若控制向电去离子装置供给供水的水量,则所获得的一次纯水的水质会发生改变,根据一次纯水的所需水质和水量控制电去离子装置的运转电流,能够向贮水槽供给规定的水质的一次纯水。

附图说明

19.图1是表示能够应用本发明的第一实施方式的超纯水制造装置的控制方法的超纯水制造装置的流程图。

20.图2是表示本发明的第一实施方式的超纯水制造装置的控制方法中的电去离子装置的控制结构的示意图。

21.图3是表示该实施方式的电去离子装置的示意图。

22.图4是表示该实施方式的电去离子装置的通水状态的示意图。

23.图5是表示用于该实施方式的超纯水制造装置的电去离子装置的其他结构的示意性的剖视图。

24.图6是表示用于该实施方式的超纯水制造装置的电去离子装置的优选的结构的示意性的剖视图。

25.图7是表示本发明的第二实施方式的超纯水制造装置的控制方法中的电去离子装置的控制结构的示意图。

26.图8是表示实施例1的电去离子装置的控制结构的示意图。

27.图9是表示实施例2和实施例3的电去离子装置的控制结构的示意图。

28.图10是表示实施例2中的电去离子装置的通水量的变化和水质的改变情况的曲线图。

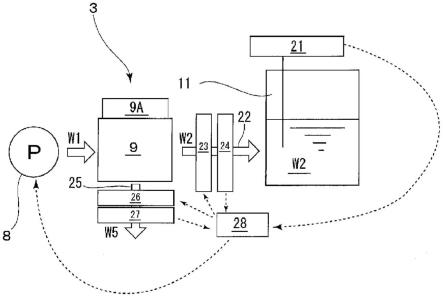

29.图11是表示实施例3中的电去离子装置的供水负荷的变化和水质的改变情况的曲线图。

具体实施方式

30.以下,参照附图对本发明的超纯水制造装置的控制方法进行说明。

31.(第一实施方式)

32.(超纯水制造装置)

33.本发明是包括具有电去离子装置的一次纯水装置的超纯水制造装置,其特征在于控制该电去离子装置。因此,作为能够应用本实施方式的超纯水制造装置的控制方法的超纯水制造装置,只要在一次纯水装置中包括电去离子装置即可,例如,能够优选地应用图1所示的超纯水制造装置。以下,基于图1所示的超纯水制造装置,对相同的结构标注相同的附图标记,并进行说明。

34.在本实施方式中,如图2所示,在一次纯水装置3中,在与供水泵8连通的电去离子装置9附设有直流电源器9a,能够将电去离子装置9的脱盐水w2(在本实施方式中,由于电去离子装置9位于一次纯水装置3的末端,因此相当于一次纯水,以下相同)供给至配置于电去

离子装置9的后级的作为贮水槽的子罐11。在该子罐11设置有作为水位测量单元的液位开关21。另外,在电去离子装置9的脱盐水w2的流路22上设置有控制阀23和流量计24,另一方面,在电去离子装置9的浓缩水w5的流路25上也设置有控制阀26和流量计27。并且,能够向具有个人计算机等的控制装置28分别发送液位开关21、流量计24以及流量计27的测量数据,并且能够分别控制供水泵8、控制阀23以及控制阀26。

35.在此,作为电去离子装置9,能够优选使用具有如图3和图4所示结构的装置。

36.在图3中,电去离子装置9在电极(阳极31、阴极32)之间交替配置多个阴离子交换膜33和阳离子交换膜34,从而交替形成浓缩室35和脱盐室36,在脱盐室36中,混合或多层状填充有由离子交换树脂、离子交换纤维或接枝交换体等构成的离子交换体(阴离子交换体及阳离子交换体)。另外,在浓缩室35、阳极室37以及阴极室38中也填充有离子交换体。

37.在该电去离子装置9设置有:通水单元(未图示),使供水w1通入脱盐室36并取出脱盐水w2;以及浓缩水通入单元(未图示),使被浓缩水w4通入浓缩室35,在本实施方式中,使被浓缩水w4从接近脱盐室36的脱盐水w2的取出口的一侧导入浓缩室35内,并从接近脱盐室36的供水w1的入口的一侧流出。即,具有如下结构:从与脱盐室36中的供水w1的流通方向相反的方向将被浓缩水w4导入至浓缩室35并排出浓缩水w5。此外,在本说明书中,为了便于说明,将利用反渗透膜装置5、脱气膜装置6和紫外线氧化装置7处理预处理水w1后的电去离子装置9的供水也表述为供水w1。

38.作为导入至该浓缩室35的被浓缩水w4,能够使用供给至脱盐室36的供水w1,但如图4所示,优选使用从脱盐室36获得的脱盐水w2作为被浓缩水w4。

39.通过使用这样的电去离子装置9,能够获得以下那样的效果。即,如图5示意性地所示,在电去离子装置9中,若将被浓缩水w4向与脱盐室的通水方向相同的方向通入,则在浓缩室35的出口侧(脱盐室36的出口侧)碳酸离子(hco 3-

)等的离子变得最高,因此这些离子容易在浓缩室35的出口侧蓄积,当使向电去离子装置9供给的供给电流增加时,蓄积的碳酸离子等从电去离子装置9的浓缩室35向脱盐室36侧进行反扩散,容易导致脱盐水的水质的降低。因此,通过使用上述那样的结构的电去离子装置9,如图6示意性地所示,由于在浓缩室35的入口侧(脱盐室36的出口侧)碳酸离子等的离子浓度变得最低,因此能抑制反扩散。由此,即使使电去离子装置9的脱盐水的水量发生改变,由于也能够抑制一次纯水w2的水质的改变,因此可以说适合于使向子系统4供给的一次纯水w2的流量改变的情况。

40.(超纯水制造装置的控制方法)

41.以下对上述的超纯水制造装置的控制方法进行说明。

42.如图2所示,将供水w1经由供水泵8供给至电去离子装置9。此时,利用液位开关21测量子罐11的水位,控制装置28基于该水位数据对供水泵8进行变频控制,使得如果该水位比大致恒定的值(也可以是相对于预先确定的基准值的规定的范围)少,则增加供水w1的电去离子装置9的输送流量,另一方面,如果该水位比大致恒定的值多,则减少输送流量。并且,只要根据该供水w1的水量,利用控制装置28控制控制阀23和控制阀26,来控制电去离子装置9的脱盐水(一次纯水)w2和浓缩水w5的流量即可。例如,可以使浓缩水w5的水量保持恒定,而调整脱盐水(一次纯水)w2的量以使回收率改变即可。

43.如上所述,通过根据配置于电去离子装置9的后级的作为贮水槽的子罐11的水位,控制供水泵8向电去离子装置9供给的供水w的输送水量,从而不仅能够削减供水泵8的驱动

电力,还能够优化电去离子装置9的运转效率,由此能够削减超纯水制造装置1的运转所需的电力量。

44.(第二实施方式)

45.(超纯水制造装置)

46.第二实施方式基本上具有与上述的第一实施方式相同的结构,因此对相同的结构标注相同的附图标记,并省略其详细的说明。

47.在本实施方式中,如图7所示,设置有测量供水w1的水质的作为水质测量单元的电阻率计29,并能够将该电阻率计29的水质信息、流量计24的电去离子装置9的脱盐水(一次纯水)w2的流量信息和基于液位开关21的子罐11的水位发送至控制装置28,基于这些,能够利用直流电源器9a控制供给至电去离子装置9的电流量。在此,作为电去离子装置9,与第一实施方式同样地,能够优选使用具有如图3和图4所示的结构。

48.(超纯水制造装置的控制方法)

49.以下对上述的超纯水制造装置的控制方法进行说明。

50.如图7所示,将供水w1经由供水泵8供给至电去离子装置9。此时,利用液位开关21测量子罐11的水位,控制装置28基于该水位数据对供水泵8进行变频控制,若该水位比预先确定的基准值(也可以是规定的范围)少,则增加供水w1的电去离子装置9的输送流量,另一方面,如果该水位比预先确定的基准值多,则减少输送流量。此时,根据电阻率计29的水质信息和供水泵8的供水量,计算供水w1的负荷(水质

×

流量),根据该供水w1的负荷和电去离子装置9的脱盐水(一次纯水)w2的流量,利用控制装置28设定电去离子装置9的运转电流值。通过基于此控制直流电源器9a,能够获得规定的水质的脱盐水(一次纯水)w2。此外,在第二实施方式中,也可以复合第一实施方式的控制。

51.这样,根据子罐11的水位,控制供水泵8向电去离子装置9供给的供水w1的输送水量,并且根据供水w1的水质控制从直流电源器9a向电去离子装置9供给的电流量,从而能够优化供水泵8和电去离子装置9的运转效率,能够削减超纯水制造装置1的运转所需的电流量,进而能够维持脱盐水(一次纯水)w2。

52.在上述那样的第一实施方式和第二实施方式中,例如,在使用点15的使用量较少并且子罐11的水位过高的情况下等仅通过对供水泵8进行变频控制而无法完全控制的情况下,也可以进行停止一次纯水装置3等的控制。尤其是,在一次纯水装置3存在多个系列的情况下,通过使一次纯水装置3所运转的系列数的增减和第一实施方式或者第二实施方式的控制相组合,能够进行更高效的运转控制。

53.以上,基于上述的各实施方式对本发明进行了说明,但本发明不限于上述的实施方式,也能够进行各种变形实施,例如,作为能够应用的超纯水制造装置1,只要在一次纯水装置3中包括电去离子装置,就能够应用各种结构的装置。另外,作为电去离子装置9,也可以是在相同的方向上具有脱盐水和浓缩水的类型的装置。而且,在上述的各实施方式中,虽然使用子罐11作为配置在电去离子装置9的后级的贮水槽,但只要是位于电去离子装置9的后级的贮水槽,同样能够测量水位而进行控制。

54.实施例

55.以下,基于实施例对本发明进行更具体的说明,但本发明并不限定于下述的实施例。

56.(实施例1)

57.(针对电流值变动的脱盐水水质的举动确认试验)

58.试验装置

59.准备了图8所示的电去离子装置的控制用的试验装置。该试验装置51包括:超纯水(upw)流路52、电去离子装置53、脱盐水(一次纯水)流路54、以及浓缩水流路55。并且,在超纯水(upw)流路52上,经由药液泵56a连接碳酸离子(hco

3-

)源即碳酸钠溶液槽56,并且设置有导电率计57a。另外,在脱盐水流路54上设置有流量计58a并且连接有电阻率计59。而且,在浓缩水流路55上设置有流量计58b,并且连接有导电率计57b。此外,作为电去离子装置53,采用了图3和图4所示的结构。

60.在上述那样的试验装置中,将从碳酸钠溶液槽56向超纯水(upw)中添加碳酸钠溶液以使碳酸浓度成为1mg/l的溶液作为供水w1,并进行处理以使利用电去离子装置53的回收率达到80%(脱盐水w2为5.0l/分钟,浓缩水w5为1.2l/分钟)。此时,使供给至电去离子装置53的电流量以0.1a、0.2a、0.4a、1a、2a和4a的顺序每100~200小时连续地变化,最终以4a持续运转。此时,测量出脱盐水w2的电阻率值和浓缩水w5的电导率的经时变化。将结果与供水w1的电导率一起示于表1。

61.[表1]

[0062][0063]

从表1可知,供水w1的水质(电导率)大致恒定(约0.16ms/m),电流值越高,脱盐水w2的水质越提高,不仅如此,如果运转电流为0.4a以上,则即使改变电流值,也能够维持约18mωcm的稳定的水质。另一方面,浓缩水示出以下倾向:水质在电流值升高时迅速地恶化(电导率上升),并且运转电流越高上升得越大。这认为是因为当电流值增大时,由水的分裂而产生的自由基的产生量增大,来自浓缩室的碳酸离子(hco

3-

)的排出量增大。此外,如果以电流值4a持续运转,则最终确认浓缩水的电导率有被收敛于供水w1的五倍浓缩值即0.8ms/m的倾向。

[0064]

(实施例2)

[0065]

(针对供水的水量变动的脱盐水水质的性能确认试验)

[0066]

试验装置

[0067]

准备了图9所示的电去离子装置的控制用的试验装置。该试验装置61具有如下结构:在图8所示的装置中,代替碳酸钠溶液槽56和药液泵56a,将硅酸钠(nasio3)溶液槽62作

为二氧化硅(sio2)源经由药液泵62a与超纯水流路52连接,并且将氢氧化硼(b(oh)3)和碳酸钠的混合液槽63作为硼源经由药液泵63a与超纯水流路52连接。

[0068]

供水w1

[0069]

将从硅酸钠溶液槽62和混合液槽63向超纯水(upw)添加硅酸钠溶液、氢氧化硼及碳酸钠的混合溶液以分别使二氧化硅浓度成为1000μg/l、硼浓度成为100μg/l、碳酸浓度成为10mg/l的溶液作为供水w1。

[0070]

使用上述那样的试验装置以及供水w1,以以下的三个条件连续地运转电去离子装置。

[0071]

运转条件1

[0072]

将供水w1以通水量0.3m3/h向电去离子装置53供给,并以电流值4.0a,回收率80%运转约20小时。该电去离子装置53的脱盐水(脱盐水w2)的二氧化硅浓度为1.2μg/l,硼浓度为0.13μg/l,均为99.8%以上的高去除率。

[0073]

运转条件2

[0074]

接下来,将供水w1以通水量0.24m3/h向电去离子装置53供给,并以电流值4.0a,回收率80%运转约20小时。该电去离子装置53的脱盐水(脱盐水w2)的二氧化硅浓度为0.79μg/l,硼浓度为0.11μg/l,均为约99.9%高去除率。

[0075]

运转条件3

[0076]

进而,在与运转条件1相同的条件下,电去离子装置53运转了约20小时。该电去离子装置53的脱盐水(脱盐水w2)的二氧化硅浓度为1.6μg/l,硼浓度为0.15μg/l,均为约99.8%以上的高去除率。

[0077]

测量出这些运转条件1~3之间的脱盐水w2的电阻率值以及浓缩水w5的电导率的经时变化。将结果与供水w1的电导率一起示于图10。

[0078]

从图10可知,通过使供水w1的水量改变,从而使浓缩水的电导率发生改变,但脱盐水w2能够维持约18mωcm的稳定的电阻率值。

[0079]

(实施例3)

[0080]

(针对供水的负荷变动的脱盐水水质的举动确认试验)

[0081]

使用与实施例2相同的试验装置进行以下的试验。

[0082]

供水w1

[0083]

将从硅酸钠溶液槽62和混合液槽63向超纯水添加硅酸钠溶液、氢氧化硼及碳酸钠的混合溶液以分别使二氧化硅浓度成为1000μg/l、硼浓度成为100μg/l、碳酸浓度成为10mg/l的溶液作为1倍的供水w1。

[0084]

使用上述的试验装置及供水w1,以以下的三个条件连续地运转电去离子装置。

[0085]

运转条件1

[0086]

将供水w1以通水量0.3m 3/h向电去离子装置53供给,并以电流值4.0a,回收率80%运转约20小时。该电去离子装置53的脱盐水(脱盐水w2)的二氧化硅浓度为1.6μg/l,硼浓度为0.15μg/l,均为99.8%以上的高去除率。

[0087]

运转条件2

[0088]

接下来,将供水w1稀释到20倍(0.05倍的浓度),以通水量0.3m3/h向电去离子装置53供给,并以电流值4.0a,回收率80%运转约20小时。该电去离子装置53的脱盐水(脱盐水

w2)的二氧化硅浓度为0.38μg/l,硼浓度为0.12μg/l,均为约99.9%的高去除率。

[0089]

运转条件3

[0090]

进而,在与运转条件1相同的条件下,将电去离子装置53运转约20小时。该电去离子装置53的脱盐水(脱盐水w2)的二氧化硅浓度为1.8μg/l,硼浓度为0.17μg/l,均为约99.8%以上的高去除率。

[0091]

测量这些运转条件1~3之间的脱盐水w2的电阻率值以及浓缩水w5的电导率的经时变化。将结果与供水w1的电导率一起示于图11。

[0092]

从图11可知,通过使供水的离子浓度改变,从而使浓缩水的电导率发生改变,但脱盐水w2能够维持约18mωcm的稳定的电阻率值。

[0093]

根据这些实施例1~3可知,根据本发明的超纯水制造装置的控制方法,即使使向电去离子装置供给的供水量、供水的水质、运转电流值等发生改变,也能够以稳定的水质供给脱盐水(一次纯水)。

[0094]

附图标记的说明:

[0095]

1 超纯水制造装置

[0096]

2 预处理装置

[0097]

3 一次纯水制造装置

[0098]

4 二次纯水制造装置(子系统)

[0099]

5 反渗透膜装置

[0100]

6 脱气膜装置

[0101]

7 紫外线氧化装置

[0102]

8 供水泵

[0103]

9 电去离子装置

[0104]

9a 直流电源器

[0105]

11 子罐

[0106]

12 紫外线氧化装置

[0107]

13 非再生型混床式离子交换装置

[0108]

14 超滤(uf)膜

[0109]

15 使用点

[0110]

21 液位开关(水位测量单元)

[0111]

29 电阻率计(水质测量单元)

[0112]

31 阳极(电极)

[0113]

32 阴极(电极)

[0114]

33 阴离子交换膜

[0115]

34 阳离子交换膜

[0116]

35 浓缩室

[0117]

36 脱盐室

[0118]

w原水

[0119]

w1 预处理水(供水)

[0120]

w2 一次纯水(脱盐水)

[0121]

w3 超纯水(二次纯水)

[0122]

w4 被浓缩水

[0123]

w5 浓缩水

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1