用于大面积钙钛矿薄膜表面处理设备及工艺的制作方法

1.本发明涉及光伏技术领域,尤其涉及用于大面积钙钛矿薄膜表面处理设备。

背景技术:

2.钙钛矿太阳能电池凭借其优异的光电转换效率(》25%)已经成为最具潜力的新一代光伏技术,它的结构一般为:基底/透明导电层/传输层-1/钙钛矿活性层/传输层-2/电极。其中,钙钛矿活性层是最关键的核心,负责将吸收到的光能量转化为电能,并以载流子的形式(空穴载流子和电子载流子)由传输层-1和传输层-2传递出来。在这一过程中,各层之间的接触界面起到了举足轻重的作用,如果界面之间由于缺陷太多、能级不匹配、未形成欧姆接触等原因导致载流子传输不畅,将会极大的影响钙钛矿太阳能电池的性能。

3.目前,为了优化钙钛矿太阳能电池中的界面,以下一些方法已经被开发出来:

4.对钙钛矿活性层表面进行表面处理:例如使用溶解在异丙醇(ipa)中的哌嗪二氢碘酸盐(pi)旋涂在钙钛矿活性层表面并退火;使用溶解在氯苯(cb)中的苯乙胺(pea)旋涂在钙钛矿活性层表面并退火;

5.对钙钛矿活性层进行溶剂退火:例如使用甲醇(methanol)蒸汽对钙钛矿活性层进行处理;使用甲胺(methylamine)的乙醇溶液蒸发后对加热的钙钛矿活性层进行处理;

6.对传输层-1进行表面处理:使用溶解在邻二氯苯(o-dcb)中的富勒烯衍生物pcbm旋涂在传输层-1表面并退火;

7.对传输层-2进行表面处理:使用溶解在异丙醇(ipa)中的2,9-二甲基-4,7二苯基-1,10-菲啰啉(bcp)旋涂在传输层-2表面并退火。

8.上述方法通常是针对有效面积不超过1cm2,整个电池的尺寸一般为2.5cm*2.5cm,这和目前市场上的商业化太阳能电池板显然有很大差距。面对钙钛矿太阳能电池的商业化需求,必须制作尺寸在平米级别的电池组件,而前述设备并不能满足这一需求。并且对化学前驱体的要求较为严格,无法使用溶液类或固体类材料。同时对使用的材料、载气的纯度要求较高,对整个设备的气密性、操控的精确度都有更高的要求,因此有很高的使用成本。

9.而针对大面积的钙钛矿电池的制备,如专利公告号为:cn107058973a的发明专利公开的大面积钙钛矿薄膜的制备设备,其缺点是对化学前驱体的要求较为严格,无法使用溶液类或固体类材料。同时对使用的材料、载气的纯度要求较高,对整个设备的气密性、操控的精确度都有更高的要求,因此有很高的使用成本。

10.也有通过磁控溅射(sp)设备:sp设备使用高能离子束轰击特定靶材,组成靶材的材料以小分子、等离子体、离子等形式接触并沉积在样品表面构成薄膜。其缺点是当使用钙钛矿活性层作为样品时,由于钙钛矿活性层属于有机-无机复合材料,很容易被等离子体、带电粒子所破坏,大大降低其光伏性能。同时这一设备只能使用固体靶材,无法使用液态材料。

技术实现要素:

11.为解决上述技术问题,本发明提出了一种用于大面积钙钛矿薄膜表面处理设备,包括

12.主反应系统,所述主反应系统包括主反应腔、位于主反应腔内的基板加热装置,所述主反应腔上设有进气口、排气口以及进料口和出料口;

13.上下料系统,与所述主反应腔的进料口和出料口对应,所述进料口和出料口处设有密封门;

14.进气系统,包括反应槽,所述反应槽上连通载气进入口和载气排出口,所述载气排出口与所述主反应腔连通,所述反应槽内设有表面处理物;

15.排气系统,包括与所述主反应腔连通的排气管和冷阱或热阱,所述排气管上连接有气泵,所述排气管与所述载气排出口连通。

16.优选的,所述基板加热装置包括板体,所述板体内嵌有加热电阻。

17.优选的,所述表面处理物为反应液,所述载气进气口位于所述反应槽底部,将气体通入反应液。

18.优选的,所述表面处理物为气体,所述反应槽内设有气体发生装置。

19.优选的,所述上下料系统包括位于所述主反应腔的进料口和出料口处输送带。

20.优选的,所述上下料系统包括位于所述主反应腔的进料口和出料口的机械手。

21.一种用于大面积钙钛矿薄膜表面处理工艺,包括以下步骤:

22.s1:在反应槽内注入钙钛矿表面处理溶液,同时对溶液加温室温~100℃,并将载气从载气进入口通入反应槽内,并形成溶液鼓泡,收集带有溶液的湿润载气;

23.s2:将涂有钙钛矿活性层的玻璃基片由上下料系统送至主反应腔内的基板上,随后主反应腔的进料口和出料口封闭,载气从进气系统的载气排出口进入主反应腔;

24.s3:基板加热至室温~200℃,携带溶液的载气与钙钛矿活性层充分反应形成二维-三维混合钙钛矿;

25.s4:产生的尾气通过气泵通入热阱中。

26.优选的,所述钙钛矿表面处理溶液为碘化苯乙胺的异丙醇溶液或甲醇。

27.一种用于大面积钙钛矿组件传输层处理工艺,包括以下步骤:

28.s1:将表面处理气体与载气按比例混合后直接通过进气系统通入主反应腔内,并对主反应腔内加热至室温-100℃;

29.s2:将钙钛矿组件半成品由上下料系统送至主反应腔内的基板上,随后主反应腔的进料口和出料口封闭,排气系统的真空泵开始从主反应腔抽气形成真空,载气从进气系统的载气排出口进入主反应腔;

30.s3:待样品进入反应腔并通入载气后,进行基板加热至室温-200℃,表面处理气体和传输层发生化学反应,持续30分钟;

31.s4:产生的尾气包括二氧化碳和氮气,通过气泵通入热阱后直接排出。

32.优选的,s3中,在主反应腔内提前加装光源,通过光源照射下表面处理气体与传输层发生化学反应。

33.本发明提出的用于大面积钙钛矿薄膜表面处理设备及工艺有以下有益效果:1、将固体材料、液体材料、溶液材料等都转换为气态材料对钙钛矿光伏组件进行均匀、快速的表

面处理;2、整个处理流程可以连续化进行,专用设备亦可整合进流水线式生产线,不会降低原本的生产效率和产量;3、钙钛矿材料对于缺陷和杂质的容忍度更好,可以略微放宽对设备气密性和使用材料纯度的要求。

附图说明

34.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

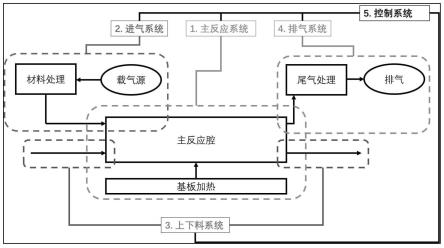

35.图1为本发明的设备结构示意图;

36.图2为本发明的系统示意图;

37.图3为本发明的实施例的性能测试表;

38.其中,1、主反应腔;2、基板加热装置;3、反应槽;4、进料口;5、出料口;6、进气口;7、排气口。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

40.如图1所示,

41.本发明提出了一种用于大面积钙钛矿薄膜表面处理设备,包括

42.主反应系统,所述主反应系统包括主反应腔、位于主反应腔内的基板加热装置,所述基板加热装置包括板体,所述板体内嵌有加热电阻,板体上用于放置载板,内部的加热电阻通电后能够对板体进行加热,便于对放置于板体上的基板进行加热,加热范围室温至200℃。所述主反应腔上设有进气口、排气口以及进料口和出料口;主反应腔是封闭腔体,进气口和排气口用于气体进入后填充腔体并排出,而进料口和出料口可以是方形结构,便于基板通过上下料系统实现放入和取出,具体的说:

43.上下料系统,与所述主反应腔的进料口和出料口对应,所述进出口处设有密封门,密封门可以是手动开合的门或者是电动开合的门体,门体上设有密封圈,与进料口和出料口之间实现气密封,上料的动力组件可以是通过输送带,分别在进料口和出料口处设置输送带,通过输送带将载板输送至主反应腔内部的板体上。

44.当然,在另外的实施例中,上下料系统的动力组件可以是机械手,通过机械手抓取基板送入加热板体上。

45.而整个主反应腔内要的气体通入是通过进气系统,包括反应槽,所述反应槽上连通载气进入口和载气排出口,所述载气排出口与所述主反应腔连通,所述反应槽内设有表面处理物,载气可以是氮气或者氩气等惰性气体,所述反应槽内根据不同的实施例设置有不同的装置(当反应物分别为气态、液态、固态时,分别设置气体源瓶或气体发生器、鼓泡器、固体升华装置),载气进入口设置在反应槽底部,反应槽也是密封槽体。

46.使用氮气或氩气等惰性气体将反应槽内的反应物带出,随后通入至主反应腔中,与已经进入主反应腔内且加热至指定温度的基片充分接触,进行表面处理、表面退火或薄膜沉积等。

47.而反应完毕的剩余气体通过排气系统排出,具体的说,包括与所述主反应腔连通

的排气管和冷阱或热阱,所述排气管上连接有气泵,所述排气管与所述载气排出口连通,载气和残余的溶液通过排气口被抽出,根据反应剩余产物的种类设置对应的冷阱或热阱进行尾气处理,剩余的载气则被排出。

48.本设计中通过电控系统,控制调节各部分参数以及反馈各传感器信息,本技术不再复述。

49.具体的说,通用方式是:在反应槽内注入表面处理溶液,同时对溶液加温至室温-100℃,并将载气从载气进入口通入反应槽内,并形成溶液鼓泡,收集带有溶液的湿润载气;

50.s2:将待处理的基片由上下料系统送至主反应腔内的基板上,随后主反应腔的进料口和出料口封闭,载气从进气系统的载气排出口进入主反应腔;

51.s3:基板加热至室温-200℃,携带溶液的载气与待处理基片进行反应,而具体的反应详见下述实施例针对不同基材的材料的加工;

52.s4:最后将产生的尾气通过气泵通入热阱或冷阱中。

53.以下实施例分别为针对钙钛矿薄膜的制备工艺以及钙钛矿组件的传输层-2通过本方法极性制备。

54.实施例1

55.使用碘化苯乙胺的异丙醇溶液对钙钛矿活性层进行表面处理。

56.s1:将碘化苯乙胺(peai)以2mg/ml的浓度溶解在异丙醇(ipa)中,并注入鼓泡器内,鼓泡器设置在进气系统的反应槽内,加温至50℃,并将高纯氮气(n2,99.999%)以15sccm从载气进入口通入反应槽内,并形成溶液鼓泡,收集带有溶液的湿润载气;

57.s2:将涂有钙钛矿活性层(钙钛矿组分为cs

0.05

fa

0.8

ma

0.15

pbi

2.85

br

0.15

)的玻璃基片,面积为1m*2m,由上下料系统送至主反应腔内的基板上,随后主反应腔的进料口和出料口封闭,排气系统的真空泵开始从主反应腔抽气形成真空(气压范围1.0*105pa-1.0*10-3

pa),载气从进气系统的载气排出口进入主反应腔;

58.s3:基板加热至100℃,携带溶液的载气与钙钛矿活性层充分接触,在其表面形成组分为pea2(cs

0.05

fa

0.8

ma

0.15

)

n-1

pbn(i

2.85

br

0.15

)

3n+1

(n≈10)的2d/3d混合结构,这一过程持续10分钟;

59.s4:产生的尾气包含有氮气,异丙醇,以及未反应完全的peai,通过气泵通入冷阱,异丙醇凝结为液态并将剩余的peai溶解,剩余的载气则被排出。

60.在这一实施例中,处理的钙钛矿组件半成品结构是基底/透明导电层/传输层-1/钙钛矿活性层,对活性层进行表面处理后继续进行后续步骤(传输层-2/电极)。

61.实施例2

62.使用甲醇对钙钛矿活性层进行表面处理。

63.s1:将甲醇(99.99%)液体注入鼓泡器内,鼓泡器设置在进气系统的反应槽内,加温至45℃,并将高纯度氮气以15sccm从载气进入口通入反应槽内,最终得到甲醇蒸汽和氮气的混合气体;

64.s2:将涂有钙钛矿活性层(钙钛矿组分为cs

0.05

fa

0.8

ma

0.15

pbi

2.85

br

0.15

)的玻璃基片由上下料系统送至主反应腔内的基板上,随后主反应腔的进料口和出料口封闭,排气系统的真空泵开始从主反应腔抽气形成真空(气压范围1.0*105pa-1.0*10-3

pa),载气从进气系统的载气排出口进入主反应腔;

65.s3:基板加热至100℃,甲醇蒸汽和氮气的混合气体与钙钛矿活性层表面充分接触,促使钙钛矿活性层表面的晶界发生一系列重排、融合等形态变化,进而减少缺陷,这一处理过程持续30分钟;

66.s4:产生的尾气包含氮气和甲醇蒸汽,通过气泵通入热阱,将甲醇燃烧得到二氧化碳和水蒸气,随剩余的载气一起排出。

67.在这一实施例中,处理的钙钛矿组件半成品结构是基底/透明导电层/传输层-1/钙钛矿活性层,对活性层进行表面处理后继续进行后续步骤(传输层-2/电极)。

68.实施例3

69.使用二氧化碳和紫外光照对传输层-2进行化学处理。此处,紫外光可以是有氙灯和led灯发出,通过光源发出热量促进化学反应。

70.s1:由于co2为气体,将其与载气高纯氮气以一定比例(≈3:7)混合后直接通过进气系统通入主反应腔内;

71.s2:将钙钛矿组件半成品(结构为基底/透明导电层/传输层-1/钙钛矿活性层/传输层-2)由上下料系统送至主反应腔内的基板上,随后主反应腔的进料口和出料口封闭,排气系统的真空泵开始从主反应腔抽气形成真空(气压范围1.0*105pa-1.0*10-3

pa),载气从进气系统的载气排出口进入主反应腔;

72.s3:主反应腔内提前加装紫外线灯管(波长290nm-315nm),待样品进入反应腔并通入载气后,打开紫外灯,在紫外线照射下二氧化碳和传输层-2(具体为spiro-ometad)发生特定化学反应,在这一工艺中基板不需加热,持续30分钟;

73.s4:产生的尾气包括二氧化碳和氮气,通过气泵通入热阱后直接排出。

74.这一实施例中,对传输层-2进行处理后,将会继续进行电极的制作。

75.实施例1-3中电极的为现有技术中公开较多的常见技术,可以是ag电极,实施例中不再复述其制备。

76.对比例1

77.未使用上述工艺方法,通过传统的旋涂方法制得的大面积钙钛矿太阳能电池。

78.实施例1、2、3和对比例1中所描述的钙钛矿结构及测试性能:

79.可以看到,经过表面处理之后,钙钛矿太阳能电池的转换效率(pce)都有了不同程度的提升,这即说明了表面处理的必要性,也证明了本案中所描述设备的适用性。

[0080][0081]

表中*为在对应工艺中处理的层结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1