耐击穿稳定的锂离子电池隔膜及其制备方法与流程

1.本发明属于电池隔膜技术领域,具体来说涉及一种耐击穿稳定的锂离子电池隔膜及其制备方法。

背景技术:

2.随着新能源行业多样化的快速发展,以及新型汽车行业的需求,锂电池在汽车及其他电子行业占据首屈一指的地位。而聚乙烯锂离子电池隔膜又是电池重要的控制零件,隔膜的性能直接影响了电池的使用效果。行业需求在持续提高,隔膜性能的提升成为了行业人士重点关注事项。

3.目前锂离子电池隔膜存在以下不足:

4.1、隔膜孔径值分布范围广影响电池循环不均匀情况;

5.2、隔膜孔径分布不均匀导致电弱点位置多,大孔位置易击穿;

6.3、聚乙烯隔膜自身为疏水材质,吸液能力差。

技术实现要素:

7.针对现有技术不足,本发明的目的在于提供一种耐击穿稳定的锂离子隔膜的制备方法。

8.本发明的另一目的是提供上述制备方法获得的耐击穿稳定的锂离子电池隔膜。

9.本发明的目的是通过下述技术方案予以实现的。

10.一种耐击穿稳定的锂离子隔膜的制备方法,包括以下步骤:

11.步骤1,先将白油预热至50~60℃,加入抗氧化剂混合均匀,得到混合溶液一,再将引发剂和nvp(n-乙烯基吡咯烷酮)混合均匀,得到混合溶液二,加热条件下,在熔融挤出的初始区,依次加入混合pe、混合溶液一和混合溶液二,挤出流延,低温冷却,得到铸片,其中,按流量份数计,所述白油、抗氧化剂、混合pe、nvp和引发剂的比为(150~330):(0.11~0.23):(50~110):(1.25~3.3):(0.0003~0.001),所述混合pe的分子量为70~90万,所述混合pe为4~6份的分子量为130~150万的pe和19~21份的分子量为50~70万的pe的混合物;

12.在所述步骤1中,所述依次加入为沿双螺杆挤出机的前进方向依次加入,双螺杆的杆速为50~80rpm。

13.在所述步骤1中,所述抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯中的一种或两种的混合物。

[0014]

在所述步骤1中,所述引发剂为二特戊基过氧化物、过氧化苯甲酰和过氧化苯甲酰叔丁酯中的一种或多种的混合物。

[0015]

在所述步骤1中,所述加热条件下的温度为175~195℃。

[0016]

在所述步骤1中,所述挤出流延的温度为185~195℃。

[0017]

在所述步骤1中,所述低温冷却的温度为10~25℃,低温冷却的时间为1~1.5min。

[0018]

步骤2,将步骤1所得的铸片依次纵向拉伸、一次横向拉伸,萃取、二次横向拉伸,热处理,得到耐击穿稳定的锂离子电池隔膜。

[0019]

在所述步骤2中,所述一次横向拉伸、纵向拉伸和二次横向拉伸的倍率均为6~10倍,纵向拉伸温度为120~125,一次横向拉伸温度为122~126℃,二次横向拉伸温度为125~130℃。

[0020]

在所述步骤2中,所述萃取的萃取剂为二氯甲烷。

[0021]

在所述步骤2中,所述萃取的温度为15~25℃,所述萃取的时间为1.5~2min。

[0022]

在所述步骤2中,热处理的温度为110~115℃,热处理的时间为30~50s。

[0023]

本发明的耐击穿稳定的锂离子电池隔膜的孔径分布、耐电压击穿、吸液率有明显的提升改进。本发明是在超高分子量聚乙烯熔融时快速注入引发剂(根据流量份数比可以看出)、nvp(n-乙烯基吡咯烷酮),nvp在引发剂和高温作用下发生均聚反应产生pvp(聚乙烯吡咯烷酮),pe在引发剂作用下形成聚乙烯自由基,聚乙烯自由基和nvp自由基接枝成pe-nvp亲水基团,而pvp在低温冷却的条件下结晶时起到成核剂作用,使结晶单元更加规则化,孔更加均匀。而pe-nvp亲水集团则增加了耐击穿稳定的锂离子电池隔膜的亲水性质。二特戊基过氧化物引发剂又有一定的抑制长支链发生的功效,使反应过程尽量少的出现其他杂质。

[0024]

本发明成本低,可实现性强,在不增加新工序的基础上,有效的改善了耐击穿稳定的锂离子电池隔膜孔径分布不均的情况,同时增强了耐击穿稳定的锂离子电池隔膜的吸液和保液能力,同时减少了电弱点击穿数量。

附图说明

[0025]

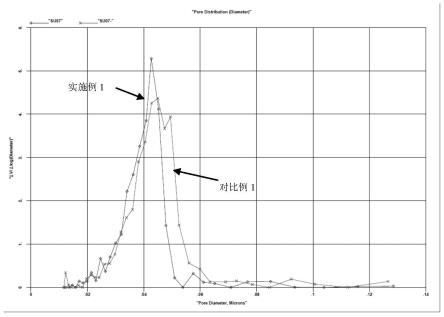

图1为本发明实施例1和对比例1的孔径分布图;

[0026]

图2为本发明的流程图;

[0027]

图3为本发明实施例1和对比例1的电弱点数量图;

[0028]

图4为本发明实施例2和对比例2的电弱点数量图;

[0029]

图5为本发明实施例3和对比例3的电弱点数量图;

[0030]

图6为本发明实施例1和对比例1的耐击穿电压测试图;

[0031]

图7为本发明实施例2和对比例2的耐击穿电压测试图;

[0032]

图8为本发明实施例3和对比例3的耐击穿电压测试图;

[0033]

图9为本发明实施例1和对比例1的吸液率和保液率测试图;

[0034]

图10为本发明实施例2和对比例2的吸液率和保液率测试图;

[0035]

图11为本发明实施例3和对比例3的吸液率和保液率测试图。

具体实施方式

[0036]

下面结合具体实施例进一步说明本发明的技术方案。

[0037]

本发明具体实施方式中使用的相关仪器设备如下:

[0038]

双螺杆挤出机:韩国master分段式双螺杆,长径比60。

[0039]

电弱点测试机:tb-400a型,北京华测实验仪器有限公司。

[0040]

本发明具体实施方式中使用的相关药品如下:

[0041]

本发明的具体实施方式中,二氯甲烷的浓度≥99.9%

[0042]

实施例1

[0043]

一种耐击穿稳定的锂离子隔膜的制备方法,包括以下步骤:

[0044]

步骤1,先将白油预热至57℃,加入抗氧化剂混合均匀,得到混合溶液一,再将引发剂和nvp(n-乙烯基吡咯烷酮)混合均匀,得到混合溶液二,在190℃加热条件下,如图2所示,沿双螺杆挤出机的前进方向依次加入混合pe、混合溶液一和混合溶液二,在双螺杆作用下通过模头于185℃挤出流延,于20℃低温冷却1.3min,得到铸片,其中,双螺杆的杆速为58rpm,按流量份数计,白油、抗氧化剂、混合pe、nvp和引发剂的比为225:0.13:75:2.18:0.0005,混合pe为5份的分子量为130~150万的pe和20份的分子量为50~70万的pe的混合物,混合pe的分子量为70~90万,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,引发剂为二特戊基过氧化物;

[0045]

步骤2,将步骤1所得的铸片依次纵向拉伸、一次横向拉伸,于20℃萃取1.5min、二次横向拉伸,于110℃热处理35s,得到耐击穿稳定的锂离子电池隔膜,其中,一次横向拉伸、纵向拉伸和二次横向拉伸的倍率为8倍,纵向拉伸温度为120℃,一次横向拉伸温度为125℃,二次横向拉伸温度为130℃,萃取剂为二氯甲烷,用于萃取出白油。

[0046]

反应过程如下:

[0047][0048]

实施例2

[0049]

一种耐击穿稳定的锂离子隔膜的制备方法,包括以下步骤:

[0050]

步骤1,先将白油预热至58℃,加入抗氧化剂混合均匀,得到混合溶液一,再将引发剂和nvp(n-乙烯基吡咯烷酮)混合均匀,得到混合溶液二,在195℃加热条件下,沿双螺杆挤出机的前进方向依次加入混合pe、混合溶液一和混合溶液二,在双螺杆作用下通过模头于190℃挤出流延,于15℃低温冷却1.2min,得到铸片,其中,双螺杆的杆速为65rpm,按流量份数计,白油、抗氧化剂、混合pe、nvp和引发剂的比为262.5:0.18:87.5:1.87:0.0005,混合pe为4份的分子量为130~150万的pe和19份的分子量为50~70万的pe的混合物,混合pe的分子量为70~90万,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,引发剂为二特戊基过氧化物;

[0051]

步骤2,将步骤1所得的铸片依次纵向拉伸、一次横向拉伸,于20℃萃取1.7min、二次横向拉伸,于112℃热处理38s,得到耐击穿稳定的锂离子电池隔膜,其中,一次横向拉伸、纵向拉伸和二次横向拉伸的倍率均为8倍,纵向拉伸温度为120℃,一次横向拉伸温度为125℃,二次横向拉伸温度为130℃,萃取剂为二氯甲烷。

[0052]

实施例3

[0053]

一种耐击穿稳定的锂离子隔膜的制备方法,包括以下步骤:

[0054]

步骤1,先将白油预热至58℃,加入抗氧化剂混合均匀,得到混合溶液一,再将引发剂和nvp(n-乙烯基吡咯烷酮)混合均匀,得到混合溶液二,在195℃加热条件下,沿双螺杆挤出机的前进方向依次加入混合pe、混合溶液一和混合溶液二,在双螺杆作用下通过模头于190℃挤出流延,于20℃低温冷却1.5min,得到铸片,其中,双螺杆的杆速为65rpm,按流量份数计,白油、抗氧化剂、混合pe、nvp和引发剂的比为262.5:0.18:87.5:1.87:0.0005,混合pe为5份的分子量为130~150万的pe和20份的分子量为50~70万的pe的混合物,混合pe的分子量为70~90万,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,引发剂为二特戊基过氧化物;

[0055]

步骤2,将步骤1所得的铸片依次纵向拉伸、一次横向拉伸,于20℃萃取1.7min、二次横向拉伸,于112℃热处理38s,得到耐击穿稳定的锂离子电池隔膜,其中,一次横向拉伸、纵向拉伸和二次横向拉伸的倍率均为8倍,纵向拉伸温度为120℃,一次横向拉伸温度为125℃,二次横向拉伸温度为130℃,萃取剂为二氯甲烷。

[0056]

对比例1(与实施例1相比未加入nvp和引发剂)

[0057]

一种锂离子隔膜的制备方法,包括以下步骤:

[0058]

步骤1,在190℃加热条件下,沿双螺杆挤出机的前进方向依次加入混合pe和实施例1得到的混合溶液一,在双螺杆作用下通过模头于185℃挤出流延,于20℃低温冷却1.3min,得到铸片,其中,双螺杆的杆速为58rpm,按流量份数计,白油、抗氧化剂和混合pe的比为225:0.13:75,混合pe为5份的分子量为130~150万的pe和20份的分子量为50~70万的pe的混合物,混合pe的分子量为70~90万,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;

[0059]

步骤2,将步骤1所得的铸片依次纵向拉伸、一次横向拉伸,于20℃萃取1.5min、二次横向拉伸,于110℃热处理35s,得到锂离子电池隔膜,其中,一次横向拉伸、纵向拉伸和二次横向拉伸的倍率均为8倍,纵向拉伸温度为120℃,一次横向拉伸温度为125℃,二次横向拉伸温度为130℃,萃取剂为二氯甲烷。

[0060]

对比例2(与实施例2相比未加入nvp和引发剂)

[0061]

一种锂离子隔膜的制备方法,包括以下步骤:

[0062]

步骤1,在195℃加热条件下,沿双螺杆挤出机的前进方向依次加入混合pe和实施例2得到的混合溶液一,在双螺杆作用下通过模头于190℃挤出流延,于15℃低温冷却1.2min,得到铸片,其中,双螺杆的杆速为65rpm,按流量份数计,白油、抗氧化剂和混合pe的比为262.5:0.18:87.5,混合pe为4份的分子量为130~150万的pe和19份的分子量为50~70万的pe的混合物,混合pe的分子量为70~90万,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;

[0063]

步骤2,将步骤1所得的铸片依次纵向拉伸、一次横向拉伸,于20℃萃取1.7min、二

次横向拉伸,于112℃热处理38s,得到锂离子电池隔膜,其中,一次横向拉伸、纵向拉伸和二次横向拉伸的倍率均为8倍,纵向拉伸温度为120℃,一次横向拉伸温度为125℃,二次横向拉伸温度为130℃,萃取剂为二氯甲烷。

[0064]

对比例3(与实施例3相比未加入nvp和引发剂)

[0065]

一种锂离子隔膜的制备方法,包括以下步骤:

[0066]

步骤1,在195℃加热条件下,沿双螺杆挤出机的前进方向依次加入混合pe和实施例3得到的混合溶液一,在双螺杆作用下通过模头于190℃挤出流延,于20℃低温冷却1.5min,得到铸片,其中,双螺杆的杆速为65rpm,按流量份数计,白油、抗氧化剂和混合pe的比为262.5:0.18:87.5,混合pe为5份的分子量为130~150万的pe和20份的分子量为50~70万的pe的混合物,混合pe的分子量为70~90万,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;

[0067]

步骤2,将步骤1所得的铸片依次纵向拉伸、一次横向拉伸,于20℃萃取1.7min、二次横向拉伸,于112℃热处理38s,得到锂离子电池隔膜,其中,一次横向拉伸、纵向拉伸和二次横向拉伸的倍率均为8倍,纵向拉伸温度为120℃,一次横向拉伸温度为125℃,二次横向拉伸温度为130℃,萃取剂为二氯甲烷。

[0068]

对实施例1~3所得的耐击穿稳定的锂离子隔膜和对比例1~3的锂离子隔膜,分别切成100-120mm宽度,110米长度的成卷样品。将样品固定于电弱点测试机的放卷处,通过过辊和测试辊展开后连接至收卷,其中,测试辊为铜辊,样品穿过后,将带有直流电的宽度为90mm的导电胶片贴于样品上,直流电设置1.0/1.1kv,收卷速度设定为5m/min,收卷长度为100米,收卷结束后查看击穿数量,进行电弱点测试,测试结果如表1所示。实施例1的耐击穿稳定的锂离子隔膜和对比例1的锂离子隔膜的厚度均为7μm,测试用电压为1.0kv,实施例2-3的耐击穿稳定的锂离子隔膜和对比例2-3的锂离子隔膜的厚度均为9μm,测试用电压为1.1kv。

[0069]

表1

[0070]

实施例/对比例电弱点击穿数量实施例12实施例23实施例36对比例112对比例210对比例318

[0071]

由表1和图3~5可知,实施例和对比例相比,实施例的电弱点击穿数量明显减少,由此可知,耐击穿稳定的锂离子隔膜抗击穿性增加,可减少电池生产过程中因电击穿弱点导致的短路问题。

[0072]

对实施例1~3所得的耐击穿稳定的锂离子隔膜和对比例1~3的锂离子隔膜,分别进行50组耐击穿电压测试,测试结果如表2所示。

[0073]

表2

[0074]

实施例/对比例耐击穿电压均值kv击穿电压值标准差kv实施例11.330.0049

实施例21.540.06实施例31.350.06对比例11.300.14对比例21.520.15对比例31.330.16

[0075]

由表2和图6~8可知,实施例和对比例相比,实施例的击穿电压值标准差明显减少,实施例的耐击穿电压更稳定,由此可知,耐击穿稳定的锂离子隔膜的耐击穿性能优异。

[0076]

对实施例1~3所得的耐击穿稳定的锂离子隔膜和对比例1~3的锂离子隔膜,分别进行吸液率和保液率测试,其中,电解液中的电解质为浓度1mol/l的六氟磷酸锂,溶剂为体积份数为1的碳酸乙烯酯、体积份数为1的碳酸甲乙酯和体积份数为1的混合物,测试结果如表3所示。

[0077]

表3

[0078]

实施例/对比例吸液率%保液率%实施例1135130实施例2137134实施例3133130对比例1109105对比例2112109对比例3108102

[0079]

由表3和图9~11可知,实施例和对比例相比,实施例的吸液率和保液率明显提升,由此可知,高吸液保液的耐击穿稳定的锂离子隔膜可有效改善电池容量和使用寿命。

[0080]

由图1可知,对比例1的锂离子隔膜的孔径分布为30~55mm,而实施例1的耐击穿稳定的锂离子隔膜的孔径分布为30~50mm,这是由于实施例1中加入了nvp和引发剂使得孔径分布变窄,孔径分布范围变窄意味着孔更均匀,均匀的孔可使耐击穿更稳定,耐击穿的稳定性又使电弱点数量减少,耐击穿性能优异,耐击穿稳定的锂离子隔膜导致电弱点数量更少,耐击穿性能优异。

[0081]

由图2可知,本发明的加热区。

[0082]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1