一种减少负极涂布开裂的涂布方法与流程

1.本发明涉及锂离子电池材料领域,尤其涉及一种减少负极涂布开裂的涂布方法。

背景技术:

2.在锂电池制造过程中,负极涂布是一项关键工序。负极涂布是将负极浆料通过挤压式涂布、转移式涂布、喷涂等涂布方式均匀涂覆在基材上,同时在烘箱内通过负压高温环境中干燥,除去负极浆料中的溶剂,得到固体粉料粘附在基材上。

3.随着锂电池技术的发展且储能市场的大爆发,为了更好的储能投资回报技术,行业中人民追求越来越低的电池成本,在追求低电池成本时,往往导入新型低成本的材料。在传统的负极配方中,粘结剂常常采用较为传统的丁苯橡胶,又称聚苯乙烯丁二烯共聚物(简称sbr),sbr此类均由日韩进口,导致成本较高且供应不受控。为了降低使用成本,锂电厂导入聚丙烯腈多元共聚物或者聚丙烯酸作为替代品,此类胶的成本低,但其塑性相对较好且其挥发速度相对较快,导致在正常涂布时,负极常常出现开裂、打卷现象,而负极一旦出现表面开裂或打卷,则会在极片表面留下痕迹,此痕迹在后续循环过程中,将会产生析锂现象。

4.目前行业内主要通过两种方法改善负极涂布时出现的极片开裂现象。一种是通过调节烘箱的温度、风量、涂布速度等参数,让负极片在合理的参数下进行烘干,以此改善极片的状态。但因每一次的浆料状态都有所不同,故须频繁地去调整参数,给生产带来较大的不可预估性。另一种方法是通过在负极浆料中添加有机溶剂,降低负极浆料中溶剂的沸点,提高溶剂的整体挥发速度。如中国专利公开号“cn114335528a”公开了负极胶液及其制备方法和应用,该负极胶液包括:羧甲基纤维素钠、n-甲基吡咯烷酮和水。通过将n-甲基吡咯烷酮和羧甲基纤维素钠与水混合作为负极胶液,一方面能够解决石墨类负极浆料成膜开裂问题,再一方面能有效降低石墨类负极浆料表面张力,改善石墨与水的浸润的问题,从而大大提高负极涂布生产效率。但这类方法的问题在于,常规的有机溶剂为n-甲基吡咯烷酮(即nmp)或者碳酸乙烯酯(即ec),这两种溶剂通常无法充分挥发,残留在极片内部的添加剂会在后续电池使用过程中引起一系列地副反应,如电芯容量损失、sei被分解等等,造成锂电池质量不稳定。

技术实现要素:

5.本发明是为了克服现有技术中负极涂布有机溶剂挥发效率低导致电池容量降低、不加有机溶剂则导致负极极片开裂的问题,提供一种减少负极涂布开裂的涂布方法,。

6.为了实现上述目的,本发明采用以下技术方案:一种减少负极涂布开裂的涂布方法,包括以下步骤:(a)涂布装置设置:涂布装置包括沿传送带运动方向依次设置的涂布机构、烘干机构和吹干机构,所述吹干机构包括若干吹气管,所述吹气管两侧分别设有用以调节气体流速的调节阀,两调节阀之间的距离大于传送带宽度,两调节阀之间管体靠近传送带一侧设

有若干吹气孔,所述吹气孔的直径为1~2mm,吹气孔间的间距为3~5mm;(b)负极浆料制备:按照配方将原料混合搅拌,加入去离子水调整固含量、粘度,过筛后得到负极浆料;(c)单面涂布:将负极体放置在传送带上,通过涂布机构将负极浆料喷涂或辊涂在负极体向上一面,之后送入烘干机构,在90~105℃下干燥至极片失重率为0.8~1.2%后送出烘干机构,通过吹气机构吹干至极片失重率为0.4~0.8%,吹气管气压为0.3~0.6mpa,得到单面涂布极片;(d)双面涂布:将单面涂布极片翻转后重复步骤(c),进行双面涂布,其中,烘干温度为95~120℃,吹气管气压为0.315~0.66mpa,吹气机构吹干至极片失重率为0.1~0.4%,得到负极极片。

7.为了减少有机溶剂残留对于负极片性能的影响,本发明在负极片涂布浆料组分中舍弃了有机溶剂组分,而对于不加入有机溶剂所导致的负极粘结剂塑性较好、挥发速度较快所导致的极片表面开裂、打卷等现象,设计了“烘干+吹干”的涂布后干燥方法,利用设置在涂布机构后的烘干机构和吹干机构实现连续自动化的负极片涂布干燥。如果采用全程烘干的方法进行涂布后干燥,表面的粘结剂、溶剂等被快速挥发,当干燥后期时内部的粘结剂、溶剂挥发速度变慢,此时负极片表面容易出现开裂、翘曲、卷边等不良现象。如果采用全程吹干的方法进行涂布后干燥,由于吹干的速度限制会导致生产时间明显增加,生产效率降低。

8.本发明采用的“烘干+吹干”的涂布后干燥方法,首先对单面涂布负极片进行烘干,利用高温负压环境使得溶剂挥发,使得极片干燥程度达到80~90%,即其失重率在0.8~1.2%,使得负极片达到一个相对干燥且无不良情况出现的状态,再将其转移到吹干机构处,利用吹干机构进行吹气吹干,使得极片的干燥程度达到90~95%,即单面涂布时吹干时失重率为0.4~0.8%,从而减少此涂布面上出现的开裂现象。吹气过程中使用了多孔的吹气机构,通过多个吹气孔使得气流均匀覆盖负极片表面,防止局部干燥过快导致负极片开裂。吹气速度可以通过调节阀快速调节,根据负极片干燥情况对吹气速度进行调整,保证同一批次负极片达到基本相同的干燥状态。同时,单面涂布时并不达到完全干燥。之后进行双面涂布,在双面涂布后再进行“烘干+吹干”,此时相应提升烘干时的温度和吹干时的气体流速,在双面涂布过程使得两次涂布的面均达到完全干燥,防止先涂布的一面由于过度干燥而导致翘曲现象。

9.作为优选,所述吹气管的数量为1~3根。吹气管的数量可以根据吹干效果、负极片数量、涂布生产效率要求进行调整。

10.作为优选,所述两调节阀之间的距离为200~1500mm。

11.作为优选,所述吹气管的直径为8~10mm。

12.作为优选,所述吹气孔沿吹气管长度方向均匀分布,吹气孔沿侧面均匀分布。均匀分布的吹气孔可以使得吹出的气流保持相对稳定,从而使得同一批次负极片达到基本相同的干燥状态。

13.作为优选,所述失重率的测定方法为:将极片在150℃下恒温5min,计算极片恒温前后的重量损失率,即为失重率。失重率可以用于衡量极片内残留的去离子水等溶剂的量,发明人通过大量实验和数据分析后发现失重率可以用于判断极片的干燥程度,因此其可以作为极片干燥过程中切换干燥方法的判断指标。

14.作为优选,所述负极浆料包括下述重量份数的组分:92~98份石墨、1~2份导电剂、2~4份粘结剂、0.1~1份增稠剂。涂布浆料中不添加有机溶剂,可以避免有机溶剂的残留导致的负极片性能劣化。

15.作为优选,所述石墨为人造石墨、中间相石墨、天然石墨、硅碳、软碳、硬碳中的一种或其组合;所述导电剂为炭黑、科琴黑、片状石墨导电剂、碳纳米管、石墨烯中的一种或其组合。

16.作为优选,所述增稠剂为羧甲基纤维素钠,所述粘结剂为聚丙烯酸、聚丙烯睛、丁苯橡胶中的一种或其组合。

17.作为优选,所述步骤(2)中,首先将除粘结剂外的原料进行搅拌,搅拌速度为20~25rpm,搅拌时间为30~60min,之后加入粘结剂和去离子水,使得负极浆料的固含量为62~65%,再次搅拌混匀后加入去离子水,使得负极浆料的固含量为52~55%,粘度为3000~8000mpa

·

s。

18.在涂布浆料的制备过程中,各组分的加入时间及顺序对最终涂布浆料的质量有直接影响。本发明制备过程中首先将石墨、导电剂和增稠剂进行预混,确保石墨和导电剂之间完成均匀混合后再加入部分去离子水进行混合,先对固形物含量进行控制,确保除粘结剂外的组分能够达到均匀分布,再加入粘结剂和剩余去离子水,通过粘结剂的作用使得浆料中的固形物之间形成整体。

19.因此,本发明具有如下有益效果:(1)采用“烘干+吹干”的方法对负极片进行干燥,控制烘干和吹干的干燥程度,使得干燥过程中溶剂挥发稳定,减少开裂、翘曲等负极片不良现象;(2)针对此方法设计了连续化生产装置,设备布置简单,占地面积小,调整方便,效果可靠;(3)采用此方法不需要在负极浆料中加入有机溶剂,可以避免有机溶剂的残留导致的负极片性能劣化。

附图说明

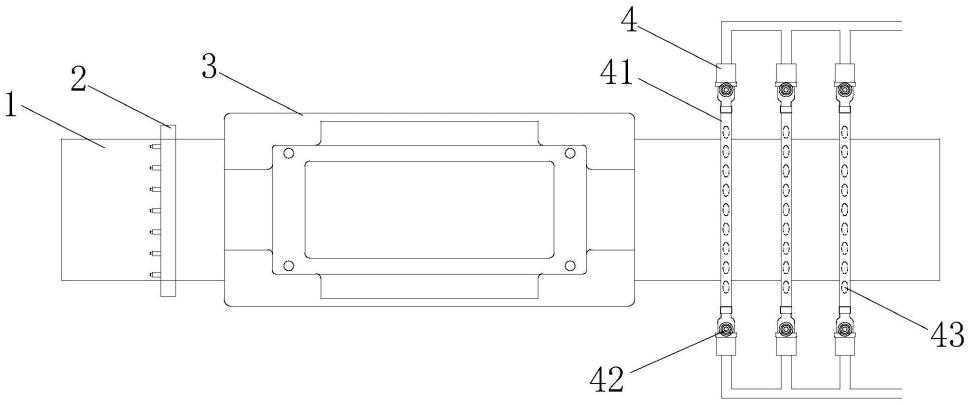

20.图1是本发明涂布装置的一种结构示意图。

21.图2是本发明吹气管的一种结构示意图。

22.图中:1传送带、2涂布机构、3烘干机构、4吹干机构、41吹气管、42调节阀、43吹气孔。

具体实施方式

23.下面结合具体实施方式对本发明做进一步的描述。应理解,这些实施例适用于说明本发明的基本远离、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中采用的条件。

24.下述实施例中未作特殊说明,所有原料均来自于商购或通过本领域的常规方法制备而得。

25.实施例1一种减少负极涂布开裂的涂布方法,其特征在于,包括以下步骤:(a)涂布装置设置:如图1所示,涂布装置包括沿传送带1运动方向依次设置的涂布

机构2、烘干机构3和吹干机构4,所述吹干机构包括3根吹气管41,所述吹气管两侧分别设有用以调节气体流速的调节阀42,传送带的宽度为1200mm,两调节阀之间的距离为1500mm,吹气管的直径为9mm,两调节阀之间管体靠近传送带一侧设有吹气孔43,所述吹气孔的直径为1.5mm,沿吹气管长度方向均匀分布,沿吹气管长度方向间距为4mm,同时沿侧面均匀分布,沿侧面方向间距为2mm;(b)负极浆料制备:所述负极浆料包括下述重量份数的组分:95.5份石墨、1.2份导电剂、2.8份粘结剂、0.5份增稠剂,所述石墨为人造石墨,所述导电剂为炭黑,所述粘结剂为聚丙烯酸,所述增稠剂为羧甲基纤维素钠,首先将除粘结剂外的原料进行搅拌,搅拌速度为23rpm,搅拌时间为45min,之后加入粘结剂和去离子水,使得负极浆料的固含量为62~65%,再次搅拌混匀后加入去离子水,使得负极浆料的固含量为52~55%,粘度为3000~8000mpa

·

s,混匀后过筛,得到负极浆料;(c)单面涂布:将负极体放置在传送带上,通过涂布机构将负极浆料喷涂在负极体向上一面,之后送入烘干机构,在90℃下干燥至极片失重率为1.0%后送出烘干机构,通过吹气机构吹干至极片失重率为0.8%,吹气管气压为0.3mpa,得到单面涂布极片;(d)双面涂布:将单面涂布极片翻转后重复步骤(c),进行双面涂布,其中,烘干温度为100℃,吹气管气压为0.33mpa,得到负极极片,得到的负极极片的失重率为0.4%。

26.实施例2一种减少负极涂布开裂的涂布方法,其特征在于,包括以下步骤:(a)涂布装置设置:涂布装置包括沿传送带1运动方向依次设置的涂布机构2、烘干机构3和吹干机构4,所述吹干机构包括3根吹气管41,所述吹气管两侧分别设有用以调节气体流速的调节阀42,传送带的宽度为1000mm,两调节阀之间的距离为1200mm,吹气管的直径为8mm,两调节阀之间管体靠近传送带一侧设有吹气孔43,所述吹气孔的直径为2mm,沿吹气管长度方向均匀分布,沿吹气管长度方向间距为5mm,同时沿侧面均匀分布,沿侧面方向间距为2mm;(b)负极浆料制备:所述负极浆料包括下述重量份数的组分:95.5份石墨、1.2份导电剂、2.8份粘结剂、0.5份增稠剂,所述石墨为天然石墨,所述导电剂为片状石墨导电剂,所述粘结剂为丁苯橡胶,所述增稠剂为羧甲基纤维素钠,首先将除粘结剂外的原料进行搅拌,搅拌速度为20rpm,搅拌时间为60min,之后加入粘结剂和去离子水,使得负极浆料的固含量为62~65%,再次搅拌混匀后加入去离子水,使得负极浆料的固含量为52~55%,粘度为3000~8000mpa

·

s,混匀后过筛,得到负极浆料;(c)单面涂布:将负极体放置在传送带上,通过涂布机构将负极浆料喷涂在负极体向上一面,之后送入烘干机构,在95℃下干燥至极片失重率为0.8%后送出烘干机构,通过吹气机构吹干至极片失重率为0.6%,吹气管气压为0.4mpa,得到单面涂布极片;(d)双面涂布:将单面涂布极片翻转后重复步骤(c),进行双面涂布,其中,烘干温度为105℃,吹气管气压为0.42mpa,得到负极极片,得到的负极极片的失重率为0.4%。

27.实施例3一种减少负极涂布开裂的涂布方法,其特征在于,包括以下步骤:(a)涂布装置设置:涂布装置包括沿传送带1运动方向依次设置的涂布机构2、烘干机构3和吹干机构4,所述吹干机构包括3根吹气管41,所述吹气管两侧分别设有用以调节气

体流速的调节阀42,传送带的宽度为200mm,两调节阀之间的距离为500mm,吹气管的直径为10mm,两调节阀之间管体靠近传送带一侧设有吹气孔43,所述吹气孔的直径为1mm,沿吹气管长度方向均匀分布,沿吹气管长度方向间距为3mm,同时沿侧面均匀分布,沿侧面方向间距为2mm;(b)负极浆料制备:所述负极浆料包括下述重量份数的组分:95.5份石墨、1.2份导电剂、2.8份粘结剂、0.5份增稠剂,所述石墨为质量比为1:1的中间相石墨和硅碳,所述导电剂为碳纳米管,所述粘结剂为聚丙烯睛,所述增稠剂为羧甲基纤维素钠,首先将除粘结剂外的原料进行搅拌,搅拌速度为25rpm,搅拌时间为30min,之后加入粘结剂和去离子水,使得负极浆料的固含量为62~65%,再次搅拌混匀后加入去离子水,使得负极浆料的固含量为52~55%,粘度为3000~8000mpa

·

s,混匀后过筛,得到负极浆料;(c)单面涂布:将负极体放置在传送带上,通过涂布机构将负极浆料喷涂在负极体向上一面,之后送入烘干机构,在105℃下干燥至极片失重率为0.8%后送出烘干机构,通过吹气机构吹干至极片失重率为0.4%,吹气管气压为0.6mpa,得到单面涂布极片;(d)双面涂布:将单面涂布极片翻转后重复步骤(c),进行双面涂布,其中,烘干温度为115℃,吹气管气压为0.63mpa,得到负极极片,得到的负极极片的失重率为0.4%。

28.实施例4本实施例与实施例1的区别仅在于,步骤(c)中干燥至极片失重率为1.2%后送出烘干机构,通过吹气机构吹干至极片失重率为0.8%。

29.对比例1本对比例与实施例1的区别仅在于,不使用吹干机构吹干,在步骤(c)中通过烘干机构干燥至极片失重率为0.4%。

30.对比例2本对比例与实施例1的区别仅在于,不使用吹干机构吹干,在步骤(c)中通过烘干机构干燥至极片失重率为0.8%。

31.对比例3本对比例与实施例1的区别仅在于,在负极浆料中添加质量分数为2%的碳酸乙烯酯,不使用吹干机构吹干,在步骤(c)中通过烘干机构干燥至极片失重率为0.4%。

32.对比例4本对比例与实施例1的区别仅在于,在负极浆料中添加质量分数为2%的n-甲基吡咯烷酮,不使用吹干机构吹干,在步骤(c)中通过烘干机构干燥至极片失重率为0.4%。

33.对比例5本对比例与实施例1的区别仅在于,本对比例与实施例1的区别仅在于,在负极浆料中添加质量分数为1%的n-甲基吡咯烷酮,不使用吹干机构吹干,在步骤(c)中通过烘干机构干燥至极片失重率为0.6%。

34.对本发明实施例1-4及对比例1-5,统计涂布过程中的极片异常情况和涂布合格率,包括卷边、开裂,将极片制备成电芯,对电芯的性能进行测定。测试结果如表1所示。

35.表1负极极片涂布结果及性能测定组别卷边情况开裂情况涂布合格率(%)首次效率(%)循环周数(次)实施例1不卷边不开裂95.589.62040

实施例2不卷边不开裂95.389.42050实施例3不卷边不开裂95.689.32030实施例4不卷边不开裂95.489.52035对比例1卷边开裂90.288.21500对比例2卷边不开裂94.486.51300对比例3不卷边不开裂95.287.11800对比例4不卷边不开裂95.387.21750对比例5不卷边不开裂95.686.51700

36.由上表实施例1-4可知,按照本发明所述的方法进行负极极片的涂布,可以防止极片在干燥过程中出现的异常现象,提升涂布合格率,制备得到的负极片的质量更佳,无卷边、开裂等不良现象。

37.对比例1-5以上述4个实施例中综合性能最好的实施例1作为基础进行设置。对比例1在制备过程中全程烘干,在干燥过程中极片容易出现卷边、开裂等异常现象,不仅对涂布的生产效率有明显影响,同时得到的负极极片在后续使用过程中容易出现析锂现象,大大影响负极极片的后续使用。对比例2在制备过程中将负极极片单面涂布后通过烘干机构干燥至极片失重率为0.8%,单面涂布后如果不干燥到合适的程度,在后续双面涂布过程中会导致出现粘辊现象,无法正常生产,同时也会导致涂布合格率的降低。对比例3-5在负极浆料中使用了有机溶剂,虽然在不使用吹气机构吹干的基础上也能对极片涂布异常情况进行改善,但是制备得到的负极极片在制备电芯应用过程中会导致电芯的质量下降,包括电芯首次效率降低、循环周数下降,这可能是由于涂布过程中有机溶剂在极片内部的残留导致的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1