一种超薄氧化物修饰的半导体电极及其制备方法

1.本发明属于光电化学电池元件制备领域,具体涉及一种超薄氧化物修饰的半导体电极及其制备方法。

背景技术:

2.光电化学电池(pec)是一种将太阳能转化为化学能的装置。这种器件的商业前景十分的广阔,对于可持续发展和能源短缺的问题有着重要的意义。

3.光电化学电池一般由光阳极/光阴极、电解液、对电极组成,光阳极或(和)阴极起到吸光、产生光生载流子的作用,其中以 n 型半导体材料(如 wo

3 等)作为光阳极,光阳极与电解液接触表面将会在光照及外加偏压作用下出现反应,析出氧气,相对的,对电极与电解液接触表面发生析氢反应。好的光阳极材料需要满足的特点有:多孔结构、电荷传输性能好、能带位置合适、化学稳定性好。光阳极多孔结构提供与电解液接触的更大表面积,提升光电流。 pec 电池可以组装成双光子系统,来进一步提高太阳能转化效率,这就要求 pec 的电极在非光谱相应范围具有很好的透光率。

4.目前制备电极的方法有很多,包括磁控溅射、原子层沉积、电泳、喷雾、旋涂等方式。cn103066345a一种光电化学电池电极及其制备方法和应用,半导体薄膜为纳米氧化亚铜薄膜,且所述的纳米氧化亚铜薄膜中含有金属铜微粒。所述电极的制备是采用电化学沉积法在导电基体上直接生长含有金属铜微粒的氧化亚铜薄膜。cn113135591a一种二氧化钛纳米棒阵列的制备方法,提供一衬底;将聚乙烯吡咯烷酮溶解在1-戊醇中,然后加入柠檬酸钠水溶液,混合形成透明的微乳液;将去离子水与浓盐酸混合搅拌后,向其中加入钛酸四丁酯,混合形成钛源前驱液;将所述微乳液和所述钛源前驱液混合,然后将所述衬底放入混合溶液中,然后在80~130℃的温度下反应5~30h,反应结束后取出所述衬底并清洗、烘干,得到生长于所述衬底表面的二氧化钛纳米棒阵列。该纳米二氧化钛可以用于超薄薄膜电极中。但是上述制备方法都过于复杂。

技术实现要素:

5.针对上述问题,本发明提出超薄氧化物修饰的半导体电极及其制备方法。本发明通过以下技术方案实现:一种超薄氧化物修饰的半导体薄膜电极的制备方法,包括以下步骤:s1:首先在导电基底上运用电泳法或滴涂法制备半导体薄膜;s2:取一定量的金属源,溶于溶剂中,配制成为前驱溶液;s3:将s2制备的溶液滴涂、旋涂或浸涂在s1制备的薄膜上;s4:在s3基础上进行氧等离子体(plasma)处理。

6.优选地,上述技术方案中,步骤s1中,所述导电基底,包括 ito、fto、azo;优选地,上述技术方案中,在进行步骤 s1 前,需要清洗导电基底;优选地,上述技术方案中,步骤 s1 中,所选的半导体材料是 wo3、bivo4;

优选地,上述技术方案中,步骤 s1 中,使用电泳法制备 wo

3 薄膜,使用滴涂法制备 bivo

4 薄膜;优选地,上述技术方案中,步骤 s2 中,金属源选择二羟基双(乳酸铵)钛(dal-ti);优选地,上述技术方案中,步骤 s2 中,dal-ti 的溶剂是甲醇;优选地,上述技术方案中,步骤 s3 中,使用移液枪快速滴加溶液;优选地,上述技术方案中,步骤 s3 处理前,需等 s1 中的薄膜干燥。

7.本发明还提供了一种含超薄钝化层的薄膜电极,包括透明导电基底及其根据上述所述的制备方法所制备的包覆在透明导电基底上的薄膜。

8.本发明的有益效果:1.本发明采用电泳法可通过调节电压和电泳时间的简便方式来调节薄膜厚度,与磁控溅射等方法相比,采用电泳法制备电极成本更低且更易操作。

9.2.本发明和已知的建立异质结方法不同的是,通过滴涂法滴加金属源前驱溶液进行表面钝化不仅可以提升电极性能,还能避免电极厚度过大导致透光率降低。半导体材料(如 wo3、bivo4)电极可通过滴加金属源前驱溶液并进行 o plasma 处理形成超薄氧化物钝化层进行表面钝化来提升光电化学分解水性能。

10.3.本发明提供了一种操作简单、分解水效率高且能够大面积制备一种超薄氧化物修饰的半导体电极的方法,能够有效的避免能源的浪费,降低制作成本。

附图说明

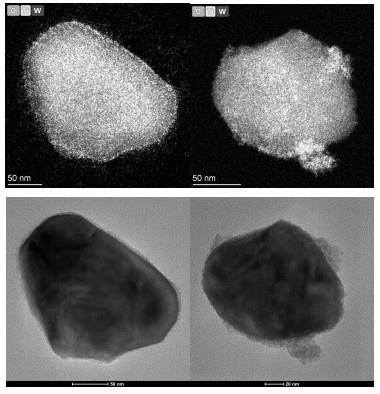

11.图1为实施例1和对照组3所制作的电极的 hrtem 和 eds 图;图2分别为对应于(a)对照组 1,实验例 1,对照组 3 和(b)对照组 2 和实验例2所制作的电极应用于光电化学分解水电池中的光电流图;图 3 为电极 o plasma 处理示意图;其中1是导电基底fto,2是wo

3 致密层,3是wo

3 颗粒,4是o plasma,5是tio

x 。

12.图 4 为 o plasma 不同时间的 wo3+tio

x 薄膜电极应用于光电化学分解水电池中的光电流图。

具体实施方式

13.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

14.下面结合附图对本发明的应用原理作详细的描述。

15.在以下说明中除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

16.所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从公开商业途径而得,并不进行进一步的提纯处理。

17.实施例1:o plasma 处理的超薄 tio

x

修饰的 wo3电极的制备

1)分别使用洗涤剂、丙酮、无水乙醇、超纯水超声清洗 1 cm

×

2 cm 氟掺杂锡氧化物(fto)导电玻璃,并烘干。

18.2)取 49.2 mg 偏钨酸铵粉末置于烧杯中,于烧杯中加入 10 ml 甲醇,用胶头滴管滴加6滴蒸馏水,超声至偏钨酸铵完全溶解。

19.3)用胶带粘住 fto 长宽分别为1 cm的一部分,在没有胶带附着的部分旋涂偏钨酸铵溶液,其中,溶液的量为胶头滴管取一滴,旋涂仪参数为 2500 r min-1

,10 s。

20.4)将胶带撕下并将涂覆有偏钨酸铵的 fto 置于马弗炉中 450 ℃ 煅烧 1 h 获得 f01(薄膜与导电玻璃)。

21.3)取 40 mg wo

3 粉末置于烧杯中,之后加入丙酮定容至 50 ml,超声处理 20 min,加入 10 mg 碘单质继续超声 15 min,碘单质吸附在 wo

3 颗粒的表面,使其带正电,完成混合均匀的胶状悬浮液的配置。

22.3)将 f1 连接在电泳装置的负极,导电面与正极导电片相对,浸入前体浊液浆料中,施加 30 v 直流电压,保持 3 min,通过电沉积法在负极的表面沉积薄膜得到 f02。

23.4)在 f02 上滴加 2)中制得的偏钨酸铵溶液,滴加过程为:用胶带将无薄膜部分覆盖,在薄膜上滴加 20 μl 偏钨酸铵溶液,自然干燥之后重复此操作,一共 4 次。然后撕下胶带,再将附着薄膜的 fto 置于马弗炉中 450 ℃ 煅烧 1 h 后得到 f1。

24.5)取一定量的 50% dal-ti 配置 dal-ti 的甲醇溶液,溶液浓度为 75 mm。

25.6)用胶带将无薄膜部分覆盖,在薄膜上滴加 20 μl dal-ti 溶液1滴。自然干燥后得到 f2。

26.7)将 f2 进行氧等离子体处理 50 s 得到 f3。

27.对照组1(无 tio

x

):1)分别使用洗涤剂、丙酮、无水乙醇、超纯水超声清洗 1 cm

×

2 cm 氟掺杂锡氧化物(fto)导电玻璃,并烘干。

28.2)取 49.2 mg 偏钨酸铵粉末置于烧杯中,于烧杯中加入 10 ml 甲醇,用胶头滴管滴加 6 滴蒸馏水,超声至偏钨酸铵完全溶解。

29.3)用胶带粘住 fto 长宽分别为 1 cm 的一部分,在没有胶带附着的部分旋涂偏钨酸铵溶液,其中,溶液的量为胶头滴管取一滴,旋涂仪参数为 2500 r min-1

,10 s。

30.4)将胶带撕下并将涂覆有偏钨酸铵的 fto 置于马弗炉中 450 ℃ 煅烧 1 h 获得 f01(薄膜与导电玻璃)。

31.5)取 40 mg wo

3 粉末置于烧杯中,之后加入丙酮定容至 50 ml,超声处理 20 min,加入 10 mg 碘单质继续超声 15 min,碘单质吸附在 wo

3 颗粒的表面,使其带正电,完成混合均匀的胶状悬浮液的配置。

32.6)将 f1 连接在电泳装置的负极,导电面与正极导电片相对,浸入前体浊液浆料中,施加 30 v 直流电压,保持 3 min,通过电沉积法在负极的表面沉积薄膜得到 f02。

33.7)在 f2 上滴加2)中制得的偏钨酸铵溶液,滴加过程为:用胶带将无薄膜部分覆盖,在薄膜上滴加 20 μl 偏钨酸铵溶液,自然干燥之后重复此操作,一共4次。然后撕下胶带,再将附着薄膜的 fto 置于马弗炉中 450 ℃ 煅烧 1 h 后得到 f1。

34.实验例2:o plasma处理的超薄 tio

x

修饰的 bivo4电极的制备1)分别使用洗涤剂、丙酮、无水乙醇、超纯水超声清洗 1 cm

×

2 cm 氟掺杂锡氧化

物(fto)导电玻璃,并烘干。

35.2)取 2.425 g bi(no3)3·

5h2o 粉末溶于 47 ml 乙二醇和 3 ml 浓硝酸的混合溶剂中制得溶液 a。

36.3)取 47 ml 乙二醇和 3 ml 硝酸制得混合溶剂,取出 2 ml,将 0.0234 g 偏钒酸铵溶于其中得溶液 b。

37.4)取 0.053 g 钼酸铵溶于 3 ml 乙二醇中制得溶液 c。

38.5)取 2 ml 溶液 a,1.96 ml 溶液 b,40 μl 溶液 c和 0.042 g 柠檬酸混合制得前驱体溶液 d。

39.6)将干净的 fto 进行 o plasma 处理,然后用胶带粘住 fto 长宽分别为 1 cm 的一部分,将其放置在热板上,升温至 90 ℃,在没有胶带覆盖的区域滴加溶液 d 20 μl,90 ℃保持 20 min,然后升温至 120 ℃ 保持 20 min。

40.7)将胶带撕下,把覆盖有薄膜的 fto 置于马弗炉中 520 ℃ 煅烧 60 min 制得 a1。

41.8)取一定量的 50% dal-ti 配置 dal-ti 的甲醇溶液,溶液浓度为 75 mm。

42.9)用胶带将无薄膜部分覆盖,在薄膜上滴加 20 μl dal-ti 溶液1滴。自然干燥后得到 a2。

43.10)将 a2 进行氧等离子体处理 50 s 得到 a3。

44.对照组2(无 tio

x

):1)分别使用洗涤剂、丙酮、无水乙醇、超纯水超声清洗 1 cm

×

2 cm 氟掺杂锡氧化物(fto)导电玻璃,并烘干。

45.2)取 2.425 g bi(no3)3·

5h2o 粉末溶于 47 ml 乙二醇和 3 ml 浓硝酸的混合溶剂中制得溶液 a。

46.3)取 47 ml 乙二醇和 3 ml 硝酸制得混合溶剂,取出 2 ml,将 0.0234 g偏钒酸铵溶于其中得溶液 b。

47.4)取 0.053 g 钼酸铵溶于 3 ml 乙二醇中制得溶液 c。

48.5)取 2 ml 溶液 a,1.96 ml 溶液 b,40 μl 溶液 c和 0.042 g 柠檬酸混合制得前驱体溶液 d。

49.6)将干净的 fto 进行 o plasma处理,然后用胶带粘住 fto 长宽分别为 1 cm 的一部分,将其放置在热板上,升温至 90 ℃,在没有胶带覆盖的区域滴加溶液d 20 μl,90 ℃保持 20 min,然后升温至 120 ℃ 保持 20 min。

50.7)将胶带撕下,把覆盖有薄膜的 fto 置于马弗炉中 520 ℃ 煅烧 60 min 制得 a1。

51.对照组3:110 ℃处理的超薄 tio

x

修饰的 wo3电极的制备1)分别使用洗涤剂、丙酮、无水乙醇、超纯水超声清洗 1 cm

×

2 cm 氟掺杂锡氧化物(fto)导电玻璃,并烘干。

52.2)取 49.2 mg 偏钨酸铵粉末置于烧杯中,于烧杯中加入 10 ml 甲醇,用胶头滴管滴加6滴蒸馏水,超声至偏钨酸铵完全溶解。

53.3)用胶带粘住 fto 长宽分别为1 cm的一部分,在没有胶带附着的部分旋涂偏钨酸铵溶液,其中,溶液的量为胶头滴管取一滴,旋涂仪参数为 2500 r min-1

,10 s。

54.4)将胶带撕下并将涂覆有偏钨酸铵的 fto 置于马弗炉中 450 ℃ 煅烧 1 h 获得 f01(薄膜与导电玻璃)。

55.5)取 40 mg wo

3 粉末置于烧杯中,之后加入丙酮定容至 50 ml,超声处理 20 min,加入 10 mg 碘单质继续超声 15 min,碘单质吸附在 wo

3 颗粒的表面,使其带正电,完成混合均匀的胶状悬浮液的配置。

56.6)将f1连接在电泳装置的负极,导电面与正极导电片相对,浸入前体浊液浆料中,施加 30 v 直流电压,保持 3 min,通过电沉积法在负极的表面沉积薄膜得到 f02。

57.7)在 f02 上滴加2)中制得的偏钨酸铵溶液,滴加过程为:用胶带将无薄膜部分覆盖,在薄膜上滴加 20 μl 偏钨酸铵溶液,自然干燥之后重复此操作,一共4次。然后撕下胶带,再将附着薄膜的 fto 置于马弗炉中 450 ℃ 煅烧 1 h 后得到 f1。

58.8)取一定量的 50% dal-ti 配置 dal-ti 的甲醇溶液,溶液浓度为 75 mm。

59.9)用胶带将无薄膜部分覆盖,在薄膜上滴加 20 μl dal-ti 溶液1滴。自然干燥后得到 f2。

60.10)将 f2 置于110 ℃烘箱中30 min得到 f110。

61.结构表征:hrtem 和 eds 元素分布测试:同样对对照组 1 和实施例 1 进行测试,测试的数据如图 1 所示:由图 1 可以看出,实验例 1 与实验例 3 的 wo

3 纳米颗粒周围均存在 tio

x 层,但实验例 1 钛元素的分布比实验例 3 更加密集,这说明在经过 o plasma 处理之后,tio

x

在 wo

3 的表面比 110 ℃ 处理的样品附着得更加牢固了。

62.性能测试:1.含超薄 tio

x

的钝化层的薄膜电极制备的pec电池的性能测试将 f1,f3 和 f110 应用在 pec 电池中,电池以含超薄 tio

x 的钝化层的薄膜电极作为光阳极、0.5 m 硫酸钠水溶液作为电解液、铂电极作为对电极构成,在 1000 w/m

2 光照条件下测试。

63.光电流:对照组 1,实验例 1,对照组 3 和对照组 2 ,实验例 2 所制得电极应用在光电化学分解水电池中的光电流如图 2 所示:由图2可以看出,实验组的光电流比对照组都有很大提升,这说明滴加 dal-ti 后进行 o plasma 处理后形成的超薄 tio

x 层钝化了电极表面缺陷,大大提升了半导体材料电极性能。

64.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

65.图3为电极表面形貌的示意图,经过 o plasma 处理之后形成的超薄 tio

x 层包裹在 wo

3 颗粒表面。

66.图4中,不小于 10 s 的 o plasma 处理过后,含有超薄 tiox 层的 wo3 电极应用在 pec 电池中的光电流随着时间增加而提升。

67.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实 施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1