一种多层介质类带线结构超宽带集总参数环行器/隔离器的制作方法

1.本发明涉及一种环行器/隔离器,尤其涉及一种多层介质类带线结构超宽带集总参数环行器/隔离器。

背景技术:

2.当前通讯设备下一代研发的需求是宽带化已作为。通讯基站设备对系统中具备小型化特征的超宽带集总参数隔离器/环行器需求更加迫切。当前集总参数小型化隔离器/环行器上市产品大多数为窄带的l//c设计小型化产品,如申请号为201420470226.3的中国专利申请一种非可逆电路元件,以及申请号为202020104104.8的中国专利申请一种非可逆电路元件的设计,均为金属化网孔编制设计和pcb板构型,该类型器件设计的带宽仅为5%~10%,难以满足后续基站宽带及超宽带设计对隔离器/环行器的需求。

技术实现要素:

3.本发明的目的就在于提供一种解决上述问题,能在小尺寸下实现超宽带的集总参数环行器隔离器设计、亦可同时实现环行器设计的,一种多层介质类带线结构超宽带集总参数环行器/隔离器。

4.为了实现上述目的,本发明采用的技术方案是这样的:一种多层介质类带线结构超宽带集总参数环行器/隔离器,包括三个端口,和从上到下同轴设置的上铁氧体、多层介质板、下铁氧体;所述多层介质板包括从上到下依次设置的上接地层、第一粘接层、绿油层、中间电路层、第二粘接层、下接地层、第三粘接层和引脚层;多层介质板对应上铁氧体处为中心区域;所述中间电路层为双面覆铜板,中间电路层上表面、下表面分别设有上表面电路、下表面电路;上表面电路包括位于中心区域的上交叉电路、连接上交叉电路和三个端口的三个匹配电路;所述上交叉电路包括3个以中心区域圆心为定点,互为120

°

角旋转对称的三个分电路,所述分电路由一覆铜层制作而成,整体为一根带状,两边向定点方向弯折90度而成,且一边长、一边短,三个长边在中心区域处形成不接触的三角形;所述匹配电路包括一串联谐振回路,所述串联谐振回路包括串联的第一电容和第一电感,并经第一电感接分电路、经第一电容接一端口,第一电感和端口间经第二电感接地,第一电容和分电路间经第一电容接地;所述串联谐振回路的阻抗 ,式中,j为复数虚部,ω为工作角频率,l为第一电感的感值,c为第一电容的容值;且,f0为环行器/隔离器的

中心频率;所述下表面电路包括下交叉电路,所述下交叉电路形状为上交叉电路沿x轴翻转而成;所述上交叉电路、下交叉电路中心重叠,二者间设有电路接地过孔;所述上交叉电路、下交叉电路构成非互易中心结电感,所述非互易中心结电感与上铁氧体、下铁氧体构成非互易结nrj。

5.作为优选:还包括壳体,上铁氧体、多层介质板、下铁氧体位于壳体内,且壳体内,上铁氧体上方从上到下依次同轴设有永磁体、锶恒磁、接地板;所述壳体采用上金属外壳、下金属外壳拼装而成,用于为内部器件提供封闭磁路,所述接地板采用1j38或1j31的热磁补偿材料电镀银制成。

6.作为优选:所述上接地层、下接地层采用单面覆铜板制成。

7.作为优选:中间电路层的双面覆铜板包括从上到下依次设置的上覆铜层、介质层和下覆铜层,所述介质层采用介电常数3.5~4.8范围的介质材料制成;所述第一粘接层、第二粘接层、第三粘接层材质相同,均采用介电常数比介质层的介电常数低0.5~2的半固化pp材料制作。

8.作为优选:所述上铁氧体、下铁氧体材料选取1400~1950gauss石榴石铁氧体,并采用单面焙银处理。

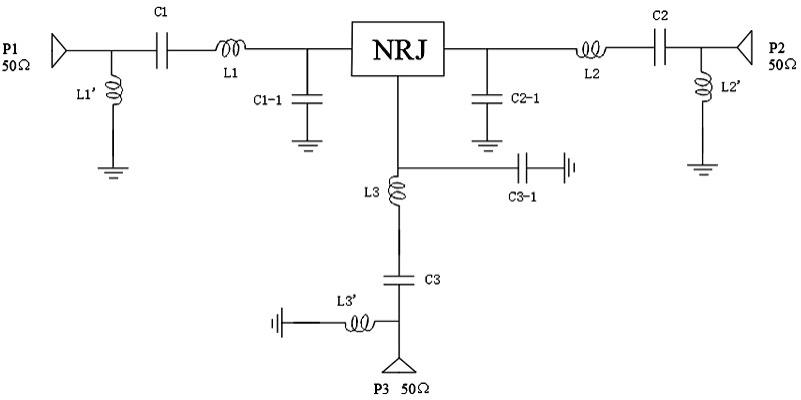

9.本发明中,中心的nrj为非互易结,在阻抗原图上呈现纯电感特性,3个匹配电路中,三个接地的第二电容,图1中标记为c1-1、c2-1、c3-1,与非互易形成构成了并联谐振电路。典型并联谐振电路的阻抗特性在阻抗圆图上的阻抗曲线为近似垂直分布,下端为高频分布呈现容抗特性,上端为低频分布呈现感抗分布,如此可构成一定带宽的窄带环行器。本发明相比传统集总参数环行器在电路结构上有两个方面的改进。第一个改进是为拓展带宽,选择在各个端口附加串联谐振回路,串联谐振电路的阻抗为

ꢀꢀ

。从该式可以看出,高频下阻抗为正值呈现感抗特性,低频下阻抗为负值呈现容抗特性,这与前述的并联谐振回路刚好互补,因此组合电路的阻抗在阻抗原图中将实现团聚,即高频和低频区域均会聚集在匹配点“1”附近而不再远离,从而起到宽带匹配的效果。第二个改进是在各个端口的串联谐振回路之后继续并联一个电感l,目的是起到对阻抗进行微调并起到进一步拓展带宽的作用。

10.与现有技术相比,本发明的优点在于:本发明对集总参数环行器/隔离器的电路中心结电路进行了改进,采用l/c基础构型增加串联谐振回路和并联l构型,在隔离端的3端口可采用匹配的电阻作为负载,实现隔离器设计,亦可将第三端口按传输端口设计实现环行器设计。

11.本发明较传统集总参数器件相比可在尺寸增加不大的情况下实现18%~40%的宽带及超宽带电性能设计,满足下一代宽带基站用的环行器/隔离器设计。该类器件的设计可实现当前1805~1880mhz,2110~2170mhz,2470mhz~2730mhz等多频段基站的级间隔离用隔离器统型,降低器件的采购成本。

附图说明

12.图1为本发明电路原理图;图2为本发明分解结构示意图;图3为图2中多层介质板的分解结构示意图;图4为一种上表面电路设计图;图5为与图3匹配的一种下表面电路设计图;图6为另一种上表面电路设计图;图7为本发明实施例2输入输出端口驻波仿真数据图;图8为本发明实施例2隔离度仿真数据图;图9为本发明实施例2插入损耗仿真数据图;图10为本发明实施例3输入输出端口驻波仿真数据图;图11为本发明实施例3三端口驻波仿真数据图;图12为本发明实施例3插入损耗仿真数据图。

13.图中:1、上金属外壳;2、永磁体;3、锶恒磁;4、接地板;5、上铁氧体;6、匹配阻容感层;7、多层介质板;8、下铁氧体;9、下金属外壳;71、上接地层;72、第一粘接层;73、绿油层;74、中间电路层;75、第二粘接层;76、下接地层;77、第三粘接层;78、引脚层;741、第一金属化过孔;742、第二金属化过孔;743、接地过孔;744、上交叉电路;745、下交叉电路。

具体实施方式

14.下面将结合附图对本发明作进一步说明。

15.实施例1:参见图1到图6,一种多层介质类带线结构超宽带集总参数环行器/隔离器,包括三个端口,和从上到下同轴设置的上铁氧体5、多层介质板7、下铁氧体8;所述多层介质板7包括从上到下依次设置的上接地层71、第一粘接层72、绿油层73、中间电路层74、第二粘接层75、下接地层76、第三粘接层77和引脚层78,多层介质板7对应上铁氧体5处为中心区域;所述中间电路层74为双面覆铜板,中间电路层74上表面、下表面分别设有上表面电路、下表面电路;上表面电路包括位于中心区域的上交叉电路744、连接上交叉电路744和三个端口的三个匹配电路;所述上交叉电路744包括3个以中心区域圆心为定点,互为120

°

角旋转对称的三个分电路,所述分电路由一覆铜层制作而成,整体为一根带状,两边向定点方向弯折90度而成,且一边长、一边短,三个长边在中心区域处形成不接触的三角形;所述匹配电路包括一串联谐振回路,所述串联谐振回路包括串联的第一电容和第一电感,并经第一电感接分电路、经第一电容接一端口,第一电感和端口间经第二电感接地,第一电容和分电路间经第一电容接地;所述串联谐振回路的阻抗,式中,j为复数虚部,ω为工作角频率,l为第一电感的感值,c为第一电容的容值;且,f0为环行器/隔离器的中

心频率;所述下表面电路包括下交叉电路745,所述下交叉电路745形状为上交叉电路744沿x轴翻转而成;所述上交叉电路744、下交叉电路745中心重叠,二者间设有电路接地过孔743;所述上交叉电路744、下交叉电路745构成非互易中心结电感,所述非互易中心结电感与上铁氧体5、下铁氧体8构成非互易结nrj。

16.本实施例中:一种多层介质类带线结构超宽带集总参数环行器/隔离器的结构还包括壳体,上铁氧体5、多层介质板7、下铁氧体8位于壳体内,且壳体内,上铁氧体5上方从上到下依次同轴设有永磁体2、锶恒磁3、接地板4;所述壳体采用上金属外壳1、下金属外壳9拼装而成,用于为内部器件提供封闭磁路,所述接地板4采用1j38或1j31的热磁补偿材料电镀银制成。

17.所述上接地层71、下接地层76采用单面覆铜板制成。

18.中间电路层74的双面覆铜板包括从上到下依次设置的上覆铜层、介质层和下覆铜层,所述介质层采用介电常数3.5~4.8范围的介质材料制成;所述第一粘接层72、第二粘接层75、第三粘接层77材质相同,均采用介电常数比介质层的介电常数低0.5~2的半固化pp材料制作。

19.所述上铁氧体5、下铁氧体8材料选取1400~1950gauss石榴石铁氧体,并采用单面焙银处理。

20.关于匹配电路,参见图1,匹配电路为三个,每个都分别包括一串联谐振回路,每个串联谐振回路都连接第二电感、第二电容。为了便于区分,在图1中,可以看到3个匹配电路,分别连接三个端口p1、p2、p3;与p1连接的匹配电路,串联谐振回路中的第一电感标记为l1、第一电容标记为c1,第二电感标记为l1’,第二电容标记为c1-1;与p2连接的匹配电路,串联谐振回路中的第一电感标记为l2、第一电容标记为c2,第二电感标记为l2’,第二电容标记为c2-1;与p3连接的匹配电路,串联谐振回路中的第一电感标记为l3、第一电容标记为c3,第二电感标记为l3’,第二电容标记为c3-1。

21.且由于匹配电路包含很多电容电感,这些电容电感,采用表贴式的方式进行安装,所以电容电感可以单独构成了匹配阻容感层6;三个匹配电路连接三个端口,在输入、输出端口附近要设计金属化过孔,用于实现信号的传输,另一端口匹配50ω的电阻实现隔离端匹配,为了更好的展示图4和图5的关系,我们将输入端口处的金属化过孔标记为第一金属化过孔741、输出端口处的金属化过孔标记为第二金属化过孔742。

22.图4、图5展示一种典型且匹配的上表面电路和下表面电路设计;但对于上交叉电路744、下交叉电路745设计并不拘泥于直线设计,根据器件的频率和功率可采用曲线设计,减小电路板制作难度,降低加工成本,如图6所示。

23.另外,图4中,左侧的匹配电路,串联谐振回路中的第一电感标记为l1、第一电容标记为c1,第二电感标记为l1’,第二电容由c1-1和c1-2并联构成,通过并联减小电容的容量和损耗。右侧的第二电容由c2-1和c2-2并联构成,下端的c3-1、c3-2同理。其余电阻电感等

用于电路匹配。

24.实施例2:参见图1-图6,以及图7-图9,本实施例2在实施例1的基础上,采用实施例1的电路原理和电路板构型设计了1.8~2.2ghz器件,电路板采用罗杰斯的4350b制作,其介电常数为3.48;粘接层采用泰康尼克的fr-27-0035-66材料,其介电常数为2.7;负载设计为100ω的电阻并联设计实现隔离端的50ω匹配,采用1400gauss石榴石材料设计,实现器件18%左右的相对带宽设计。器件设计端口驻波如图7所示,器件隔离仿真数据如图8所示,器件仿真损耗数据如图9所示。依据仿真电容电感进行调试,实际测试数据,全频带内驻波在1.6以内,隔离13db,由于电容电阻的实际损耗,器件的实测损耗较大,损耗全频带内0.9db以内。

25.实施例3:参见图1-图6,以及图10-图12;本实施例3在实施例1的基础上,采用实施例1的电路原理和电路板构型设计了1.8~2.7ghz超宽带器件,采用1800gauss石榴石材料设计,实现器件40%左右的相对带宽设计。器件设计端口驻波如图10所示,器件隔离仿真数据如图11所示,器件仿真损耗数据如图12所示。

26.依据仿真电容电感进行调试,实际测试数据,全频带内驻波在1.8以内,隔离10db,由于电容电阻的实际损耗,器件的实测损耗较大,损耗全频带内1.8db以内。

27.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1