一种基于石蜡转印工艺的有机太阳能电池及其制备方法

1.本发明属于有机聚合物光伏器件或有机半导体薄膜太阳能电池领域,具体涉及一种基于石蜡转印工艺的有机太阳能电池及其制备方法。

背景技术:

2.近年来,能源危机和环境污染问题成为全球焦点,太阳能受到广泛关注,太阳能本身具有无害,洁净等特点。有机太阳能电池具有较高的光电转换效率,较长的使用寿命,低成本,可弯曲等特点成为研究热点。基于体异质结的有机太阳能电池双分子复合差且给受体比例受限,基于伪平面异质结结构的有机太阳能电池在体异质结的基础上出现,基于伪平面异质结的有机太阳能电池给受体比例受限较小同时双分子复合良好。但是基于旋涂工艺制备伪平面异质结的难度较大,器件性能不稳定,工艺复杂,基于水转印方式制备伪平面异质结太阳能电池由于转印介质一般采用水,会导致湿度大,影响器件性能。工艺问题成为了阻碍伪平面异质结的难点问题。

技术实现要素:

3.本发明的目的在于提供一种基于石蜡转印工艺的有机太阳能电池及其制备方法。与传统水转印技术相比,使用石蜡转印技术可以避免在转印过程中湿度对于薄膜性能的影响,同时转印后采用溶剂蒸汽退火法,使得层间接触更加良好,可以形成良好的相分离,降低双分子复合,提高器件的能量转换效率。

4.本发明通过以下技术方案来实现上述目的:

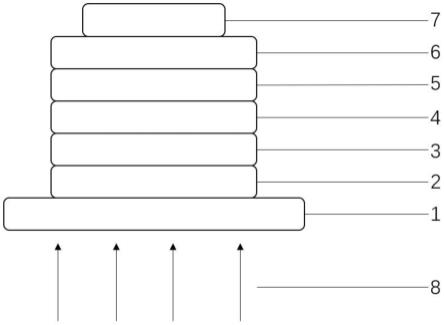

5.一种基于石蜡转印工艺的有机太阳能电池,包括自下而上依次设置的基板、导电电极层、电子传输层、受体层、给体层、空穴传输层和金属电极层。

6.优选地,所述透明导电电极层的原料为氧化铟锡、金、银、铝电极、银纳米线和导电高分子薄膜中的任意一种,且其厚度为2~30nm。

7.优选地,所述给体层、受体层为有机给受体材料pbdb-t:itic、pm6:y6、pbdb-t:it4f、pbttt:pcbm、p3ht:pcbm和c60:cupc,所述给体层和所述受体层的厚度总和为200nm-400nm。

8.优选地,所述空穴传输层中掺杂n型半导体,掺杂包括但不局限于砷、磷、锑、ta2o5、银、镁的纳米颗粒,所述空穴传输层原料组成为moo3、pedot:pss、cuscn、cui和niom(m=2或4)、tio2和sno

x

。

9.优选地,所述金属电极层的原料组成为氧化铟锡(ito)、金、银、铜、铝、钙电极、银纳米线和导电高分子薄膜的任意一种,所述金属电极层的厚度为50~150nm。

10.一种基于石蜡转印工艺的有机太阳能电池的制备方法,包括以下步骤:

11.s1:清洗基板,烘干后紫外线氧化处理;

12.s2:在基板上旋涂电子传输层,退火备用;

13.s3:将有机受体溶液旋涂于电子传输层上,退火备用;

14.s4:将有机给体溶液旋涂于表面平整的石蜡上,备用;

15.s5:将石蜡加热,融化后将薄膜转印于受体层之上,溶剂环境下退火备用;

16.s6:在给体层上蒸镀一层空穴传输层,冷却后备用;

17.s7:在空穴传输层上蒸镀银电极。

18.本发明的有益效果在于:

19.本发明中,采用转印技术,可以更好的控制给受体层的厚度,同时基于伪平面异质结的器件,在适当降低给体层的厚度时,器件性能不会明显下降但透光率可以得到提升。

20.本发明中,采用石蜡进行转印,可以降低水氧对于薄膜的影响,防止活性层材料吸湿或者氧化变质。

21.本发明提出的方法独特,结合了转印技术和旋涂工艺,原理简单,成本低廉,是一种有效的工艺改进方法。

附图说明

22.图1为本发明一种基于石蜡转印工艺的有机太阳能电池的结构示意图;

23.图2是转印的操作示意图;

24.其中相应的附图标记为:

25.1-基板、2-导电电极层、3-电子传输层、4-受体层、5-给体层,6-空穴传输层、7-金属电极层、8-入射光线,9-塑料支架、10-石蜡。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

27.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

31.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,“设置”、“连接”等术语应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连

接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

32.下面结合附图,对本发明的具体实施方式进行详细说明。

33.实施例1

34.对照组,本组会采用传统的水转印工艺制备有机太阳能电池。

35.具体制备方法如下:包括基板1,所述基板1上有透明导电电极层2,透明电极层2上依次旋涂有电子传输层3,受体层4,给体层5,给体层5上依次蒸镀有空穴传输层6,金属电极层7。

36.其中,所述基板1为玻璃基板。

37.导电电极层2采用玻璃基板上带有的ito透明导电电极。

38.电子传输层3采用厚度为10nm的zno薄膜。

39.受体层4采用厚度为150nm的y6薄膜。

40.给体层5采用厚度为150nm的pm6薄膜。

41.空穴传输层6采用厚度为10nm的mno3薄膜。

42.金属电极层7采用厚度为100nm的银电极。

43.包括以下制备步骤:

44.1.清洗基板1:清洗基板1:将带有导电电极2的基板1依次放入洗涤剂、丙酮、去离子水、异丙醇中,每次超声清洗15min,然后通过惰性气体吹干,并且紫外线氧化15分钟。

45.2.旋涂电子传输层3:在大气条件下,基板1放置在旋涂仪上,滴50ulzno溶液,控制转速为6000rpm、时间为60s,然后进行退火处理,退火温度控制在150℃,时间为15min。

46.3.旋涂受体层4:此时将器件转移至手套箱中,在氮气氛围下在掺杂p型半导体纳米粒子的电子传输层3上旋涂一层活性层4,控制转速为4000rpm、时间为20s,然后进行退火处理,退火温度控制在100℃,时间为10min。

47.4.水转印给体层5:此时器件置于大气下,在培养皿中加入去离子水,待水面平静后向中央滴入pm6溶液,待溶剂挥发后,将器件朝下垂直放入水中,将薄膜转印到器件上,然后退火处理,退火温度控制在100℃,时间为10min。

48.5.蒸镀空穴传输层6:将已经旋涂了活性层4的器件转移至真空蒸镀设备,在真空度小于3

×

10-3

pa的环境下蒸镀一层moo3,然后在真空环境下冷却30min。

49.6.蒸镀金属电极7:再在真空度小于3.0

×

10-3

pa的环境下蒸镀一层ag电极。

50.实施例2

51.在实施例1的基础上,本实施例与实施例1的不同之处在于,转印时采用石蜡作为介质,先旋涂给体层于石蜡上然后加热后转印,与实例1构成对照组。

52.各层与实施例1均相同。

53.具体制备方法如下:

54.1.清洗基板1:清洗基板1:将带有导电电极2的基板1依次放入洗涤剂、丙酮、去离子水、异丙醇中,每次超声清洗15min,然后通过惰性气体吹干,并且紫外线氧化15分钟。

55.2.旋涂电子传输层3:在大气条件下,基板1放置在旋涂仪上,滴50ulzno溶液,控制转速为6000rpm、时间为60s,然后进行退火处理,退火温度控制在150℃,时间为15min。

56.3.旋涂受体层4:此时将器件转移至手套箱中,在氮气氛围下在掺杂p型半导体纳米粒子的电子传输层3上旋涂一层活性层4,控制转速为4000rpm、时间为20s,然后进行退火处理,退火温度控制在100℃,时间为10min。

57.4.转印给体层5:先将pm6旋涂于平整的石蜡表面,控制转速为3000rpm,时间为30s,将转印完成的石蜡连同给体薄膜一同放置于加热的石蜡溶液上层,缓缓放下,待到石蜡融化后,将器件朝下垂直放入,将薄膜转印到器件上,然后退火处理,退火温度控制在100℃,时间为10min。

58.5.蒸镀空穴传输层6:将已经旋涂了活性层4的器件转移至真空蒸镀设备,在真空度小于3

×

10-3

pa的环境下蒸镀一层moo3,然后在真空环境下冷却30min。

59.6.蒸镀金属电极7:再在真空度小于3.0

×

10-3

pa的环境下蒸镀一层ag电极。

60.本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1