一种设有快速绕线机构的电感线圈的制作方法

1.本发明涉及电感线圈加工技术领域,具体为一种设有快速绕线机构的电感线圈。

背景技术:

2.线圈是由导线一圈靠一圈地绕在绝缘管上,导线彼此互相绝缘,而绝缘管可以是空心的,也可以包含铁芯或磁粉芯,在电路中常用的电感线圈的分类大致有以下几种:按电感形式分类:固定电感、可变电感。按导磁体性质分类:空芯线圈、铁氧体线圈、铁芯线圈、铜芯线圈。按工作性质分类:天线线圈、振荡线圈、扼流线圈、陷波线圈、偏转线圈。按绕线结构分类:单层线圈、多层线圈、蜂房式线圈、密绕式线圈、间绕式线圈、脱胎式线圈、蜂房式线圈、乱绕式线圈。

3.其中高频空心线圈作为空芯线圈中的一种,其结构虽然较为简单,但是其存在两个端脚,其通常使用尺寸较粗的铜线,在进行人工折脚时较为麻烦,现有设备无法对较粗的铜线进行绕线,人工手动穿拉效率太低,且缠绕效果差。

技术实现要素:

4.本发明解决的技术问题在于克服现有技术的缺陷,提供一种设有快速绕线机构的电感线圈。

5.为实现上述目的,本发明提供如下技术方案:

6.一种设有快速绕线机构的电感线圈,包括箱体,所述箱体的底部固定连接有底板,所述底板的顶部靠近左侧处固定连接有侧板,所述底板的顶部靠近右侧处固定连接有支撑座,且所述支撑座的顶部固定连接有电机,所述电机的动力输出轴固定连接有动力杆,所述箱体的左右两侧靠近底部处与侧板靠近顶部处均固定连接有第一轴承,且所述动力杆贯穿若干个所述第一轴承的内腔,所述动力杆的外侧边缘靠近左端处固定套设有导向辊,所述导向辊的外侧边缘靠近右端处活动套设有定位套环,且所述导向辊的左右两端均固定连接有挡板,所述导向辊的外侧边缘开设有波纹槽,且所述波纹槽的内腔活动连接有定位球,且所述定位球的后侧固定连接有细杆,且所述细杆的后端固定连接在定位套环的内腔靠近后侧处,所述定位套环的顶部固定连接有推杆,所述箱体的左侧靠近顶部处开设有第一穿孔,所述推杆的横截面为l形设置,且所述推杆的l形设置右端贯穿第一穿孔的内腔并固定连接有连接柱,所述连接柱的右侧靠近顶端与底端处均固定连接有弧形杆,且两个所述弧形杆的横截面为弧形设置,两个所述弧形杆的右端分别固定连接有弧形钩和推动片,所述弧形钩位于推动片的顶部处,所述箱体的前侧靠近顶部处开设有矩形开口,且所述箱体的前侧处铰接有门板,且所述门板的中心处开设有观察口,所述观察口的内腔固定连接有观察玻璃。

7.优选的,所述箱体的内腔左右两侧靠近底部处固定连接有两个限位杆,且两个所述限位杆靠近中心处共同活动套设有活动管,且所述活动管的底部靠近左右两侧处均固定连接有定位套块,且两个所述定位套块的底部均为开口设置,且两个所述定位套块的底部

开口内腔均插接有斜盘,且所述动力杆贯穿两个所述斜盘的中心处,两个所述斜盘与动力杆之间为固定连接。

8.优选的,所述活动管的顶部靠近中心处固定连接有立筒,且所述立筒的左侧靠近顶部处开设有条形槽,且所述条形槽的内腔贯穿有连杆,且所述连杆的左端固定连接有托柱,且所述托柱的顶部固定连接有托块,所述连杆的右端固定连接有线钩。

9.优选的,所述立筒的右侧靠近底部固定连接有第二轴承,且所述第二轴承的内腔贯穿有传动条,所述传动条的左端固定连接有转动盘,且所述转动盘的外侧边缘开设有环形槽,且所述环形槽的内腔活动套设有活动环,所述活动环的顶部铰接有联动杆,所述联动杆的顶端与线钩之间相互铰接设置。

10.优选的,所述箱体的右侧靠近中心处固定连接有第三轴承,且所述第三轴承的内腔贯穿有圆杆,所述圆杆的左端处为方形设置,所述圆杆的左端处有转动筒,且所述转动筒的右端开设有第一方孔,且所述圆杆的左端插接在方孔内腔,且所述圆杆的左端与方孔内腔之间共同固定连接有第一弹簧,所述转动筒的左端与传动条的右端均固定连接有啮合齿轮,且两个所述啮合齿轮之间相互啮合设置。

11.优选的,所述圆杆的右端固定连接有转动齿盘,且所述动力杆的外侧边缘靠近右端处固定套设有圆形齿轮,且所述圆形齿轮与转动齿盘之间为相互啮合设置。

12.优选的,所述箱体的右侧靠近顶部处固定连接有第三轴承,且所述第三轴承的内腔插接有转动条杆,且所述转动条杆的左端处为方形设置,所述转动条杆的外侧边缘靠近右端处与圆杆的外侧边缘靠近中心处均固定套设有槽轮,且两个所述槽轮之间设有皮带,两个所述槽轮通过皮带传动连接。

13.优选的,所述转动条杆的左端处有转动套,且所述转动套的右端开设有第二方孔,且所述转动条杆的左端插接在第二方孔的内腔,且所述转动条杆的左端与第二方孔内腔之间共同固定连接有第二弹簧。

14.优选的,所述箱体的右侧靠近顶部处开设有第二穿孔,所述第二穿孔的内腔贯穿有推动杆,所述推动杆的外侧边缘靠近中心处固定套设有限位板,所述限位板的右侧与箱体的内腔右侧处之间共同固定连接有第三弹簧,所述推动杆的左端固定连接有活动套环,所述活动套环的内腔贯穿有活动转动辊,所述活动转动辊的底端与转动套的左端均固定连接有锥形齿轮,且两个所述锥形齿轮之间为相互啮合设置。

15.优选的,所述箱体的顶部靠近右侧处开设有滑槽,且所述滑槽的内腔活动连接有滑动块,所述滑动块的底部固定连接有第四轴承,所述滑动块的右侧与滑槽内腔之间共同固定连接有第四弹簧,所述箱体的顶部靠近中心处固定连接有若干个第五轴承,且相邻的所述第五轴承的内腔与第四轴承的内腔均插接有转杆,相邻的所述转杆的底端固定连接有固定转动辊,且相邻的所述转杆的底端与活动转动辊的顶端固定连接,若干个所述固定转动辊与活动转动辊的外侧边缘靠近底端处均开设有卡槽,若干个所述卡槽的内腔共同卡接有磁环,且所述线钩的顶端贯穿磁环的中心处,相邻的所述固定转动辊与活动转动辊的外侧边缘靠近顶端处均固定套设有啮合齿盘,且两个所述啮合齿盘之间为相互啮合设置。

16.与现有技术相比,本发明的有益效果是:

17.本发明通过各部件间的相互配合,使得该设备具有能够具有较强的联动性能,使得设备在运行时同步性较高,且设备推动力度较大,能够对较粗的铜线进行推动缠绕和折

角,效率高,大大降低了人工的劳动量。

附图说明

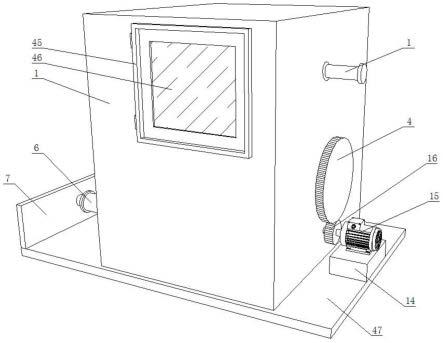

18.图1为本发明立体图;

19.图2为本发明主视图;

20.图3为图1中a处的放大图;

21.图4为图1中b处的放大图;

22.图5为图1中c处的放大图;

23.图6为图1中d处的放大图;

24.图7为图1中e处的放大图;

25.图8为本发明部件弧形钩的局部俯视展示图;

26.图9为本发明固定转动辊和活动转动辊的局部俯视展示图。

27.图中标号:1、箱体;2、连接柱;3、推杆;4、转动齿盘;5、定位套环;6、导向辊;7、侧板;8、动力杆;9、挡板;10、限位杆;11、斜盘;12、槽轮;13、活动管;14、支撑座;15、电机;16、圆形齿轮;17、联动杆;18、啮合齿盘;19、滑动块;20、转动条杆;21、转杆;22、固定转动辊;23、弧形杆;24、磁环;25、线钩;26、活动环;27、活动转动辊;28、活动套环;29、锥形齿轮;30、转动套;31、推动杆;32、限位板;33、托块;34、连杆;35、托柱;36、立筒;37、定位套块;38、弧形钩;39、推动片;40、啮合齿轮;41、传动条;42、转动盘;43、转动筒;44、圆杆;45、门板;46、观察玻璃;47、底板。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1-9,本发明提供一种技术方案:

30.一种设有快速绕线机构的电感线圈,包括箱体1,箱体1的内腔左右两侧靠近底部处固定连接有两个限位杆10,且两个限位杆10靠近中心处共同活动套设有活动管13,活动管13的顶部靠近中心处固定连接有立筒36,立筒36的右侧靠近底部固定连接有第二轴承,且第二轴承的内腔贯穿有传动条41,传动条41的左端固定连接有转动盘42,且转动盘42的外侧边缘开设有环形槽,且环形槽的内腔活动套设有活动环26,活动环26的顶部铰接有联动杆17,联动杆17的顶端与线钩25之间相互铰接设置,且立筒36的左侧靠近顶部处开设有条形槽,且条形槽的内腔贯穿有连杆34,且连杆34的左端固定连接有托柱35,且托柱35的顶部固定连接有托块33,连杆34的右端固定连接有线钩25,且活动管13的底部靠近左右两侧处均固定连接有定位套块37,且两个定位套块37的底部均为开口设置,且两个定位套块37的底部开口内腔均插接有斜盘11,且动力杆8贯穿两个斜盘11的中心处,两个斜盘11与动力杆8之间为固定连接,箱体1的底部固定连接有底板47,底板47的顶部靠近左侧处固定连接有侧板7,底板47的顶部靠近右侧处固定连接有支撑座14,且支撑座14的顶部固定连接有电机15,电机15的动力输出轴固定连接有动力杆8,箱体1的左右两侧靠近底部处与侧板7靠近

顶部处均固定连接有第一轴承,且动力杆8贯穿若干个第一轴承的内腔,动力杆8的外侧边缘靠近左端处固定套设有导向辊6,导向辊6的外侧边缘靠近右端处活动套设有定位套环5,且导向辊6的左右两端均固定连接有挡板9,导向辊6的外侧边缘开设有波纹槽,且波纹槽的内腔活动连接有定位球,且定位球的后侧固定连接有细杆,且细杆的后端固定连接在定位套环5的内腔靠近后侧处,定位套环5的顶部固定连接有推杆3,箱体1的左侧靠近顶部处开设有第一穿孔,推杆3的横截面为l形设置,且推杆3的l形设置右端贯穿第一穿孔的内腔并固定连接有连接柱2,连接柱2的右侧靠近顶端与底端处均固定连接有弧形杆23,且两个弧形杆23的横截面为弧形设置,两个弧形杆23的右端分别固定连接有弧形钩38和推动片39,弧形钩38位于推动片39的顶部处,箱体1的前侧靠近顶部处开设有矩形开口,且箱体1的前侧处铰接有门板45,且门板45的中心处开设有观察口,观察口的内腔固定连接有观察玻璃46。

31.箱体1的右侧靠近中心处固定连接有第三轴承,且第三轴承的内腔贯穿有圆杆44,圆杆44的右端固定连接有转动齿盘4,且动力杆8的外侧边缘靠近右端处固定套设有圆形齿轮16,且圆形齿轮16与转动齿盘4之间为相互啮合设置,圆杆44的左端处为方形设置,圆杆44的左端处有转动筒43,且转动筒43的右端开设有第一方孔,且圆杆44的左端插接在方孔内腔,且圆杆44的左端与方孔内腔之间共同固定连接有第一弹簧,转动筒43的左端与传动条41的右端均固定连接有啮合齿轮40,且两个啮合齿轮40之间相互啮合设置,箱体1的右侧靠近顶部处固定连接有第三轴承,且第三轴承的内腔插接有转动条杆20,转动条杆20的左端处有转动套30,且转动套30的右端开设有第二方孔,且转动条杆20的左端插接在第二方孔的内腔,且转动条杆20的左端与第二方孔内腔之间共同固定连接有第二弹簧,且转动条杆20的左端处为方形设置,转动条杆20的外侧边缘靠近右端处与圆杆44的外侧边缘靠近中心处均固定套设有槽轮12,且两个槽轮12之间设有皮带,两个槽轮12通过皮带传动连接,箱体1的右侧靠近顶部处开设有第二穿孔,第二穿孔的内腔贯穿有推动杆31,推动杆31的外侧边缘靠近中心处固定套设有限位板32,限位板32的右侧与箱体1的内腔右侧处之间共同固定连接有第三弹簧,推动杆31的左端固定连接有活动套环28,活动套环28的内腔贯穿有活动转动辊27,活动转动辊27的底端与转动套30的左端均固定连接有锥形齿轮29,且两个锥形齿轮29之间为相互啮合设置,箱体1的顶部靠近右侧处开设有滑槽,且滑槽的内腔活动连接有滑动块19,滑动块19的底部固定连接有第四轴承,滑动块19的右侧与滑槽内腔之间共同固定连接有第四弹簧,箱体1的顶部靠近中心处固定连接有若干个第五轴承,且相邻的第五轴承的内腔与第四轴承的内腔均插接有转杆21,相邻的转杆21的底端固定连接有固定转动辊22,且相邻的转杆21的底端与活动转动辊27的顶端固定连接,若干个固定转动辊22与活动转动辊27的外侧边缘靠近底端处均开设有卡槽,若干个卡槽的内腔共同卡接有磁环24,且线钩25的顶端贯穿磁环24的中心处,相邻的固定转动辊22与活动转动辊27的外侧边缘靠近顶端处均固定套设有啮合齿盘18,且两个啮合齿盘18之间为相互啮合设置,使得该设备具有能够具有较强的联动性能,使得设备在运行时同步性较高,且设备推动力度较大,能够对较粗的铜线进行推动缠绕和折角,效率高,大大降低了人工的劳动量。

32.工作原理:首先打开观察玻璃46,把磁环24放置到若干个固定转动辊22和活动转动辊27之间的卡槽内腔,通过第三弹簧和第四弹簧的弹力作用推动活动转动辊27对磁环24进行夹持,此时,手动将铜线缠绕在磁环24的外侧边缘,此时,通过启动电机15,通过电机15

的动力输出轴带动动力杆8进行旋转,通过动力杆8的旋转带动圆形齿轮16和转动齿盘4之间相互啮合旋转,通过转动齿盘4的旋转带动圆杆44进行旋转,通过圆杆44的旋转配合第一弹簧的弹力作用,使得圆杆44旋转带动转动筒43旋转,通过转动筒43旋转带动相邻的啮合齿轮40和传动条41进行旋转,通过传动条41带动转动盘42进行旋转,通过转动盘42的旋转带动活动环26进行运动,通过活动环26的运动带动联动杆17进行上运动,并带动线钩25进行上下运动,通过线钩25顶端处的钩状设置对铜线进行勾住下拉,与此同时,通过动力杆8的旋转带动两个斜盘11进行旋转运动,通过斜盘11的运动带动相邻的定位套块37进行左右移动,配合两个限位杆10的限位作用,使得定位套块37带动活动管13进行左右移动,通过活动管13的左右移动带动立筒36进行左右移动,使得线钩25进行上下运动的同时进行左右移动,使得线钩25顶端处的运动轨迹为弧线状,与此同时,通过槽轮12和皮带的传动连接,使得圆杆44旋转带动转动条杆20进行旋转,通过转动条杆20的旋转带动相邻的锥形齿轮29进行啮合旋转,通过锥形齿轮29的旋转带动活动转动辊27进行旋转,通过活动转动辊27旋转带动啮合齿盘18进行啮合旋转,通过啮合齿盘18带动相邻的固定转动辊22进行旋转,通过固定转动辊22与活动转动辊27的旋转共同带动磁环24进行旋转,由于设备为联动同步运动,使得绕线时通过磁环24的旋转能够使得绕线均匀度高,且线钩25在进行上下运动时带动连杆34、托柱35和托块33进行上下运动,通过托块33对铜线进行推动,使得铜线弯折向顶部处翘起,此时,通过推杆3推动连接柱2,通过连接柱2推动推动片39,使得推动片39推动铜线与线钩25的顶端处相互贴合,如此往复。

33.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1